李彦林 董绪琪 王西山

摘 要:本研究聚焦轨道交通装备制造业质量数据现状,并围绕质量管理数字化转型的发展需求,构建体系化的质量数据应用支撑体系,变事后处理为事前预防和过程控制;改变质量管理由单一部门管理向全员全过程转变,实现各部门质量信息的协同共享;管理过程由经验管理向全面信息化管理转变,最终为企业数字化转型提供坚强支撑。

关键词:质量数据应用;质量管理;质量履历;质量追溯

中图分类号:U268.2 文献标识码:A 文章编号:1671-2064(2020)12-0045-02

0 引言

轨道交通作为《中国制造2025》十大首发领域,是我国高端装备制造业自主创新典范。其生产的高速列车成为国家高端制造的金名片,是践行“一带一路”倡议和“中国制造2025”等国家战略的重要载体。同时,轨道交通产品的产品质量直接关系国计民生及我国“高质量发展”战略的实现,因而轨道交通装备制造业产品质量管理已成为企业保持核心竞争优势的关键支柱。

随着轨道交通行业的快速发展,列车产品运用越来越普及,与此同时,已经交付用户使用的动车组已达数千列以上,各类城轨地铁车辆交付数量也不断增多,相应面临的产品质量风险也越来越大。随着质量管理体系运行的不断深入,对质量管理提出了更高的要求,现行的质量信息因多层级反馈和统计口径不同产生失真,造成质量问题处置过程中对全过程缺少实时追踪、监控、反馈及有效评价,质量问题分析时,缺乏标准质量数据库的支持。同时,因供应商的配件质量造成的运营故障占比较高,对供应商的产品质量管理无法在同一平台上进行有效管控、监督及有效评价。因此,利用现代化信息技术手段提升公司质量管理运行管控能力已迫在眉睫。

1 背景分析

1.1 现状分析

经过长期不断的实践与积累,轨道交通装备制造业在质量管理方面已通过ISO9001、ISO/TS22163等质量相关体系认证,并形成了完整的质量管理组织体系,构建了相应的信息化支撑系统,传统的质量管理模式已无法适应数字化时代质量管理的业务需求,重点表现如下:

(1)质量信息散乱,质量数据整合能力严重不足:存在大量的纸质记录,使得其利用率处于极低水平,质量管理相关系统也逐步建立起来,但信息较为散乱,难以为质量改进提供决策支持,其数据整合能力严重不足;(2)质量问题追溯困难:当前,大部分质量业务办理依靠手工填单、人工跑腿。这种低效的工作方式已经越来越不能满足企业数字化转型的要求,质量问题的原因难以有效追溯,缺乏全面、系统化的质量数据支撑;(3)质量知识经验缺乏有效的积累、共享与传承:各类质量保证与质量控制活动中,存在大量有价值、有借鉴意义的质量经验、方法/技巧、质量案例及其他质量知识。当前,质量知识往往存在于员工个体中,随着员工的流动、岗位的变动自动流失,使得质量知识无法整合及沉淀,直接影响知识的积累、共享和传承。

1.2 建设目标

以ISO/TS22163体系为核心,通过管理、业务和技术的融合和创新,构建企业质量数据平台,推进质量管理数据化,导入先进质量管理工具,优化质量数据共享机制,提升质量改进能力;完善质量基础数据维度,结合配置管理探索产品全过程可追溯性方法和实现途径,深化质量大数据分析,完善质量趋势分析评价、自驱动质量改进模型,变事后处理为事前预防和过程控制;改变质量管理由单一部门管理向全员全过程转变,实现各部门质量信息的共享;实现管理过程的信息化协同;管理过程由经验管理向全面信息化管理转变;从而快速支持管理决策,为产品质量的不断提升提供有力的保障,推进企业质量战略与运营。具体目标如下:

(1)集成各系统的质量数据,形成产品制造过程中的质量履历,为运营决策和追溯提供数据基础;(2)构建基于数据分析的自主式质量改进模型,为管理决策、技术改进、管理改进提供决策支撑,逐步实现质量改进由问题导向到数据驱动的转变;(3)引入先进质量管理工具、模型,提升质量改进能力,提升公司产品质量管控水平。

2 系统设计

2.1 系统设计

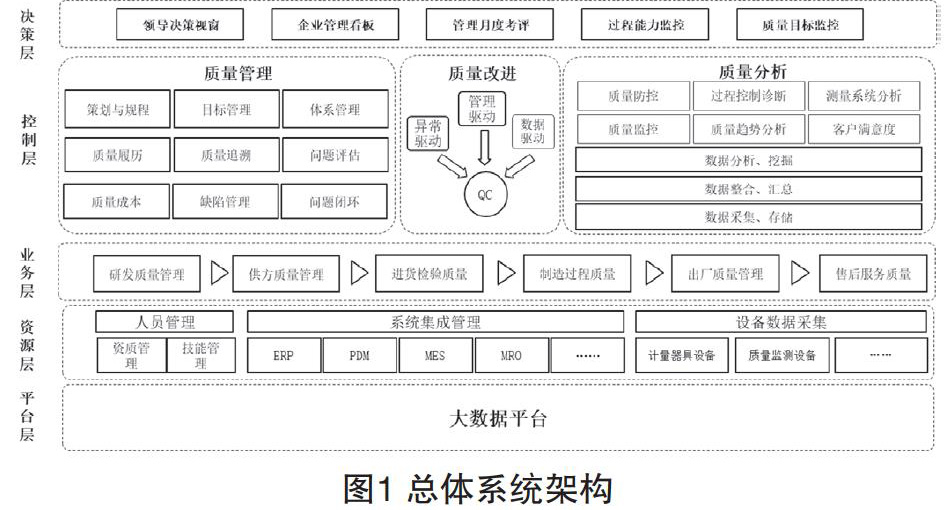

构建企业质量数据平台,整合质量相关数据,实现质量数据沉淀和利用。通过质量分析,结合产品全过程可追溯性方法和实现途径,实现质量趋势分析评价和自主式质量改进,最终形成质量管理的全过程、全寿命阶段一体化支撑,具体架构设计如图1所示。

2.2 应用设计

基于对数据整合能力,利用大数据、云计算等新兴技术能力,构建集指标监控及预警、质量分析及健康评估、全寿命质量履历和质量追溯、质量管理工具等为一体的应用平台,实现质量管理的持续提升。

2.2.1 构建指标体系及预警监控能力

KPI评价指标的建立是为了科学、合理、客观的评价质量管理,从影响产品质量结论的众多因素中筛选出尤为关键的影响因子。指标体系不仅是质量管理的基础,更是公司制定质量决策和控制标准的主要依据。建立一套科学、合理、实用的质量管理指标体系十分重要。在设计质量管理指标过程中,我们选取评价标准,以及时发现实际质量管理与标准指标之间的偏差,进行有效控制。随着质量管理的不断变化,指标的建设过程也应是动态的。

质量监控和预警通过质量KPI(质量管理指标)体系,结合KPI展现和阈值预警实现,质量监控和预警可以实现质量管理人员和决策人员一目了然的對公司产品质量整体状况进行直观的判断。KPI的展现采用趋势分析、排名分析、对比分析、影响和原因分析方法来分析整体质量状况。从技术上,采用浮动周期对比、分类型对比和数据导出等,来辅助质量管理人员分析和宏观把握产品质量现状和发展趋势。质量监控和预警主要面向不同层级:领导层KPI、管理层KPI和执行层KPI。

2.2.2 质量分析及健康度评估

利用大数据及人工智能技术,融合多维质量数据,构建智慧化的质量预测及评估机制,通过大数据深度挖掘质量管理过程中相应的规律和趋势。例如失效模式的季节规律、地域分布规律、用户规律、产品在不同寿命阶段的故障规律等,为有效推进质量持续自主式改进提供数据支撑。质量健康评估分为过程质量评估和产品(结果)质量评估,通过构建健康度评估模型,实现健康度的动态监控和实时分析,具体产品质量数据包含如:

(1)过程质量数据:设计、采购、生产、服务;(2)产品质量数据:产品构型、产品履历、产品状态。

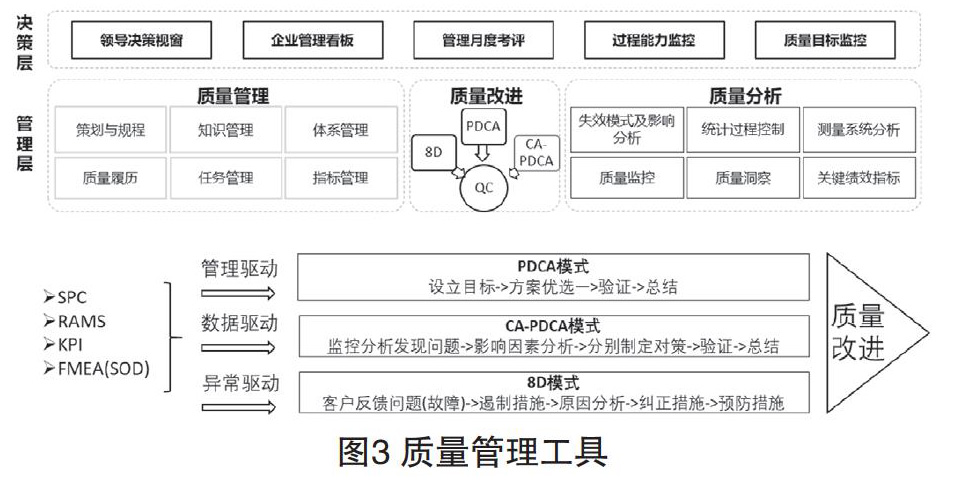

2.2.3 质量履历和追溯

通过建立全寿命周期质量履历,实现产品质量全寿命信息的一体化查询,具体质量履历图2所示。

在生产过程中,当出现质量问题时可通过质量履历进行正向和反向追溯,实现对同一批次、同一工序、同一原材料等存在质量问题的关键点进行追溯,进而为产品设计、原材料把控、工艺设计等产品质量控制提供数据支撑。

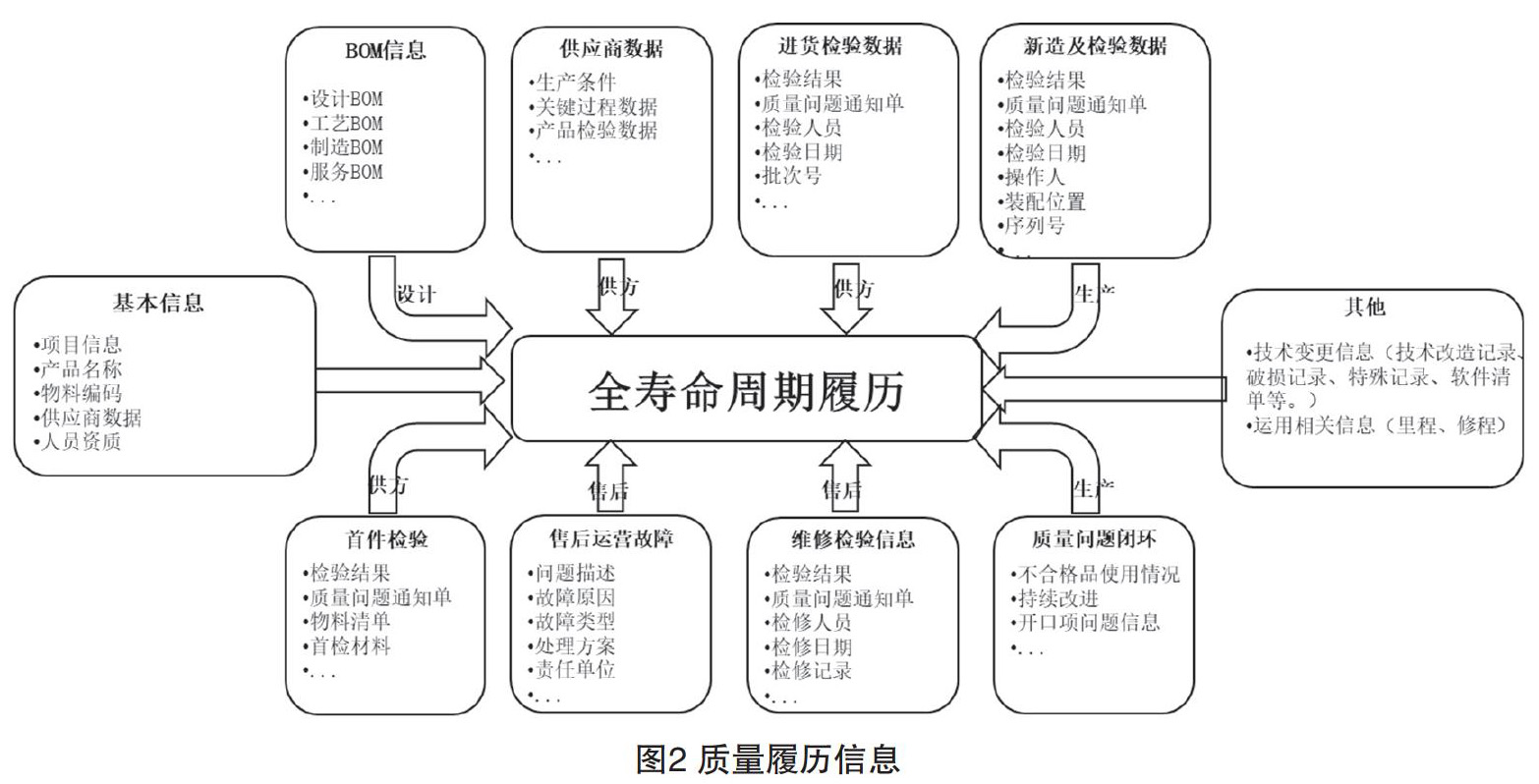

3 质量管理工具

利用质量管理工具实现质量管理闭环支撑,具体包含管理驱动、数据渠道和异常驱动。

(1)管理驱动:PDCA模式,管理设定目标、源头质量问题、质量专题->制定方案->方案优选->闭环管理;(2)数据驱动:CA-PDCA模式,由数据分析发现问题->影响因子分析->针对主要影响因素制定对策->闭环管理;(3)异常驱动:8D模式。详细管理工具及模式图3所示。

4 结语

本研究主要完成了质量数据平台的搭建和应用体系研究,而在企业生产经营中,质量管理是一个系统化的工程,数据平台是一个工具,而具体执行的好坏还需要制定相应的制度及规范,保障其数据应用的效果,未来将以质量数据平台的应用搭建为基础,从公司经营管理、质量管理体系等维度入手,探索如何保障其质量数据的应用效果。

- 浅析初中英语听力有效教学策略

- 浅析家校合作背景下的小学语文阅读教学策略

- 小学数学应用题教学策略分析

- 高中数学核心素养培养路径分析

- 基于核心素养导向的小学语文阅读教学研究

- 浅析小学语文阅读教学中的互动艺术

- 探析小学语文阅读教学的有效策略研究

- 如何提高初中英语课堂教学趣味性

- 项目式学习法在初中物理教学中的应用探讨

- 基于核心素养培养的高中历史教学初探

- 浅析小学语文写作教学策略

- 浅谈幼儿园课程游戏化

- 关于幼儿语言能力培养的有效策略探究

- 小学语文阅读与写作有效契合途径

- 浅谈小学生数学思维的培养

- 在中学体育教学中弘扬中华优秀传统文化探究

- 浅谈高中英语课堂小组合作

- 信息技术在小学语文习作教学中的应用

- 刍议如何在小学英语教学中激发学生的学习兴趣

- 浅谈核心素养背景下初中英语教学创新方法

- 浅谈小学语文教学中小组合作的运用

- 初中政治培养学生创新意识的策略

- 初中音乐教学如何激发学生学习兴趣

- 在中职语文教学中融入思政教育的策略探析

- 浅谈小学数学教学中的数形结合

- common sense

- common senses

- common sensible

- common sensibly

- commonsensibly

- commonsensicality

- commonsensically

- commonshare

- common share

- commonstock

- common stock

- commonwealth

- common²

- common¹

- commotion

- commotional

- commotions

- commotive

- comms

- communal

- communalization

- communalized

- communalizes

- communalizing

- communally

- 令人苦恼的事

- 令人莫测

- 令人警悟的话

- 令人警觉戒惧

- 令人讨厌

- 令人费解

- 令人赏心悦目的美丽女子

- 令人赞扬称道的好事

- 令人迷惑、诱人上当的骗局

- 令人迷惑的境地

- 令人迷惑的境界

- 令人鄙视

- 令人陶醉

- 令人难以忘怀的人的形象

- 令人难堪的嘲弄

- 令人难堪的戏弄

- 令人难解的道理

- 令人震惊、轰动的消息

- 令人高兴

- 令人齿冷

- 令仆

- 令令

- 令仪令色

- 令似

- 令侄