周奇形 肇立春 杨玉霞 袁亚玲 朱杭 孟思 武家琪

摘要:为减少米糠油精炼过程中谷维素的损失,利用磷酸和草酸辅助水化脱胶,再联合碱炼脱酸、蒸馏脱酸两段脱酸工艺对米糠油进行脱酸。以谷维素含量、米糠油脱酸率和精炼率为考察指标,在单因素试验基础上设计正交试验进行工艺优化。结果表明:米糠油碱炼脱酸最佳条件为碱炼温度50 ℃、碱炼时间22.5 min、碱液浓度22 °Be′;蒸馏脱酸最佳条件为真空度98 kPa、蒸馏温度225 ℃、蒸馏时间80 min。此条件下米糠油脱酸后的酸价为0.50 mg KOH/g,谷维素含量为2.06%。

关键词:米糠油;谷维素;工艺优化;碱炼脱酸;蒸馏脱酸

中图分类号:TS224.6? ? 文献标识码:A? ? 文章编号:1674-1161(2020)03-0039-04

谷维素具有降低血脂和胆固醇、治疗高血压、调节植物神经功能紊乱、抗氧化等生理功能。米糠油中的谷维素含量居各种食用油之首。但米糠中含有解脂酶,使得米糠原油容易酸败,需要进行脱酸处理。碱炼脱酸是目前较为常见的脱酸技术,但该工艺过程中谷维素流失比较严重;物理脱酸精炼率高,谷维素损失少,但存在对原料油预处理要求高及效率较低等缺点。研究发现,在由较高的酸值降到6 mg KOH/g左右的碱炼脱酸操作过程中,毛油中的谷维素较少损失,损失主要集中在酸值6 mg KOH/g以下的脱酸过程中。因此,为了减少米糠油中谷维素的损失,本课题采取碱炼脱酸和蒸馏脱酸相结合的方法开展脱酸研究,即先采用碱炼脱酸将毛油的酸值降到6 mg KOH/g,再采用物理蒸馏法脱出余下的游离脂肪酸,将酸价降低到成品油等级要求。

1 材料与方法

1.1 材料与试剂

米糠原油:沈阳金田生物科技有限公司,酸价26.88 mg KOH/g,谷维素含量2.10%;磷酸、草酸、邻苯二甲酸氢钾、氢氧化钠、95%乙醇、正庚烷:均为分析纯;酚酞指示剂、碱性蓝6B指示剂等。

1.2 仪器与设备

电子天平:上海花潮实业有限公司;ESJ120-4B型电子天平:沈阳龙腾电子有限公司;电子万用炉:北京永光明医疗仪器有限公司;DK-S26型电热恒温水浴锅:上海精宏实验设备有限公司;LXJ-IIB型离心机:上海安亭科学仪器厂;SHT数显恒温搅拌电热套:山东鄄城华鲁电热仪器有限公司;SHB-Ⅲ循环水式多用真空泵:郑州长城科工贸有限公司;UV-1200S紫外分光光度计:上海翱艺仪器有限公司。

1.3 试验方法

1.3.1 工艺流程 1) 脱蜡。将米糠原油放入冰箱内(5 ℃左右),使蜡结晶15 h析出,离心分离得到脱蜡米糠油。2) 脱胶。采用磷酸和草酸辅助水化脱胶法,在85 ℃下先加入占油质量比0.30%的磷酸和草酸混合液(1∶1)搅拌2 min,再加入适量水(加水量为胶质含量的2~3倍)搅拌,采用高温水化法进行水化脱胶。3) 脱酸。采用两段脱酸工艺,先采用碱炼脱酸法将酸价降低到保留酸价,再采用蒸馏脱酸法将酸价降低到国家标准。

1.3.2 指标测定 1) 谷维素含量。按照LS/T 6121.1—2017《粮油检验 植物油中谷维素含量的测定 分光光度法测定》中的方法测定。2) 酸价。按照GB 5009.229—2016《食品安全国家标准食品中酸价的测定》中的热乙醇法测定,以碱性蓝6B作为指示剂。3) 脱酸率。按照公式计算。4) 精炼率。按照公式计算。

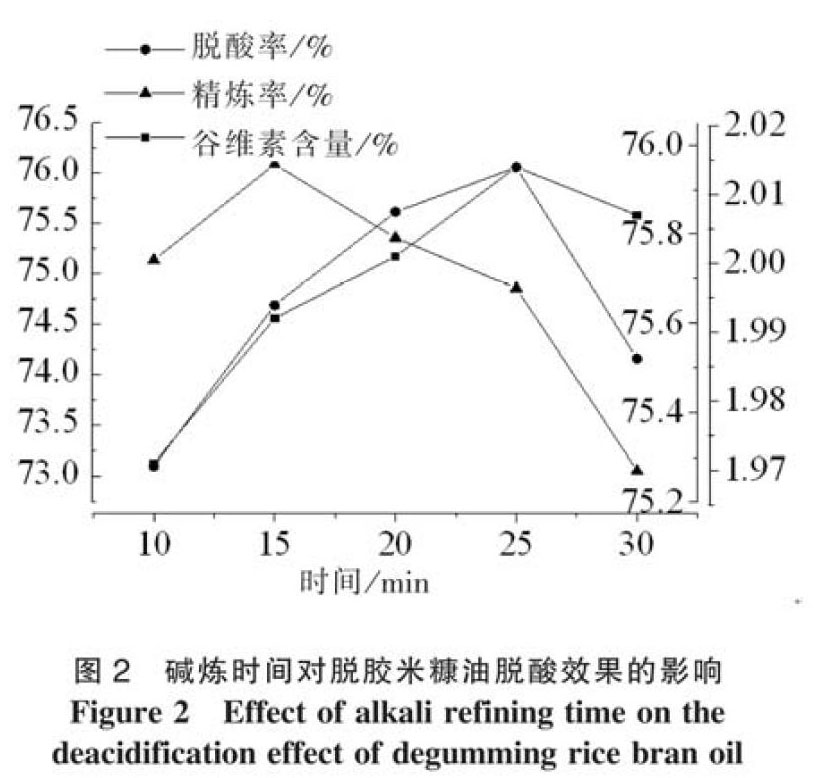

脱酸率/%=×100%

精酸率/%=×100%

1.3.3 碱炼脱酸工艺优化 1) 单因素试验。以脱酸率、精炼率、谷维素含量为考察指标,分别研究碱炼温度、时间、碱液浓度对脱胶米糠油脱酸效果的影响。2) 正交试验。根据单因素试验结果,以脱酸率、精炼率、谷维素含量为考察指标,选取碱炼温度、时间、碱液浓度3个因素为自变量,进行三因素三水平的正交试验。

1.3.4 蒸馏脱酸工艺优化 1) 单因素试验。以脱酸率、精炼率、谷维素含量为考察指标,在真空度98 kPa下,分别研究蒸馏温度、时间对碱炼脱酸米糠油脱酸效果的影响。2) 正交试验。根据单因素试验结果,以脱酸率、精炼率、谷维素含量为考察指标,在真空度98 kPa下,选取蒸馏温度、时间2个因素为自变量,进行二因素三水平的正交试验。

2 结果与分析

2.1 碱炼脱酸工艺优化

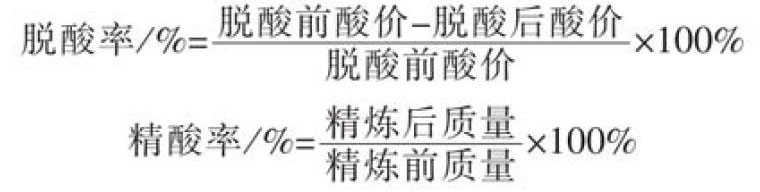

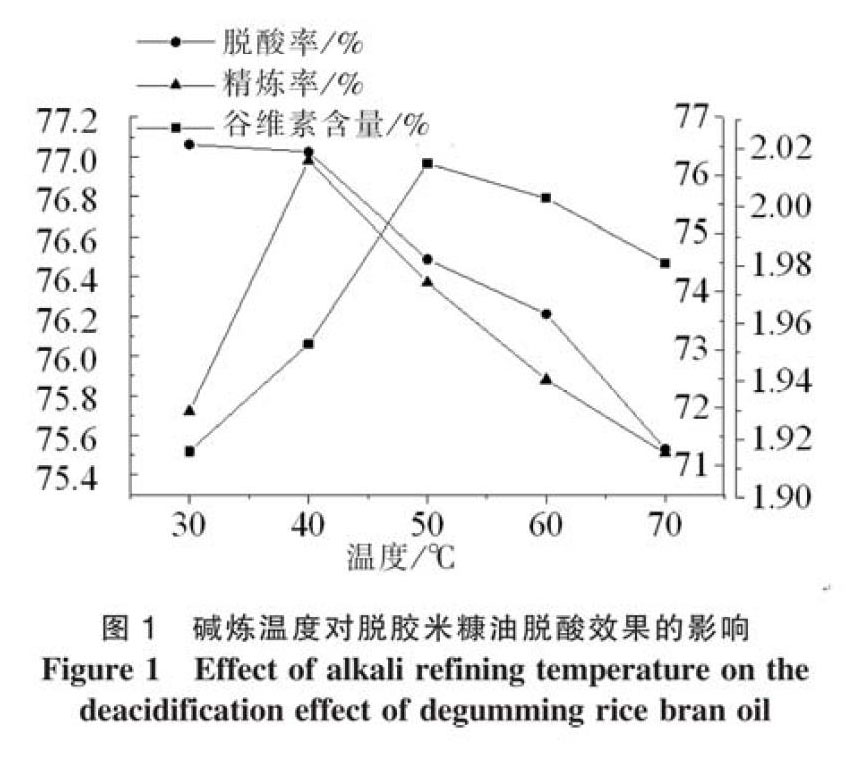

2.1.1 单因素试验结果 碱炼温度、时间及碱液浓度对脱胶米糠油脱酸效果的影响分别如图1、图2、图3所示。

由图1可以看出:在碱液浓度20 °Be′、碱炼时间25.0 min的条件下,当碱炼温度为50 ℃时谷维素含量达到最高点,故选择碱炼温度45,50,55 ℃这3个水平进行正交试验。由图2可以看出:在碱液浓度20 °Be′、碱炼温度50 ℃的条件下,当碱炼时间为25.0 min时谷维素含量达到最高点,故选择碱炼时间22.5,25.0,27.5 min这3个水平进行正交试验。由图3可以看出:在碱炼时间25.0 min、碱炼温度50 ℃的条件下,当碱液浓度为20 °Be′时谷维素含量达到最高点,故选择碱液浓度18,20,22 °Be′这3个水平进行正交试验。

2.1.2 正交试验结果 碱炼脱酸工艺优化正交试验结果及極差分析见表1。

由表1可知:以脱胶米糠油的脱酸率、谷维素含量为主要考察指标,同时兼顾脱胶米糠油的精炼率,确定最优条件为A2B3C1,即碱炼温度50 ℃、碱液浓度22 °Be′、碱炼时间22.5 min,此条件下谷维素保留效果最好,谷维素含量为2.03%,精炼率为80.58%。R值显示,碱炼脱酸工艺各因素影响程度为:B(碱液浓度)>A(碱炼温度)>C(碱炼时间)。

2.2 蒸馏脱酸工艺优化

2.2.1 單因素试验结果 蒸馏温度及时间对碱炼脱酸米糠油脱酸效果的影响分别如图4、图5所示。

由图4可以看出:在真空度98 kPa、蒸馏时间80 min的条件下,当蒸馏温度为230 ℃时,谷维素含量达到最高点,故选择蒸馏温度225,230,235 ℃这3个水平进行正交试验。由图5可以看出:在真空度98 kPa、蒸馏温度230 ℃的条件下,当蒸馏时间为80 min时,谷维素含量达到最高点,故选择蒸馏时间75,80,85 min这3个水平进行正交试验。

2.2.2 正交试验结果 蒸馏脱酸工艺优化正交试验结果及极差分析见表2。

由表2可知:以碱炼脱酸米糠油的谷维素含量、脱酸率为主要考察指标,同时兼顾碱炼脱酸米糠油的精炼率,确定最优条件为A1B2,即蒸馏温度225 ℃、蒸馏时间80 min,此条件下谷维素保留效果最好,谷维素含量为2.06%,精炼率为92.51%,酸价为0.50

mg KOH/g。R值显示,蒸馏脱酸工艺各因素影响程度为:A(蒸馏温度)>B(蒸馏时间)。

3 结论

以高酸值米糠原油(酸价26.88 mg KOH/g)为原料,利用磷酸和草酸辅助水化脱胶后,采用先碱炼脱酸后蒸馏脱酸的两段脱酸工艺对米糠油进行脱酸,可以提升油中谷维素的留存率。

1) 以脱胶米糠油的谷维素含量、脱酸率为主要考察指标,同时兼顾脱胶米糠油的精炼率,确定碱炼脱酸工艺最优条件为碱炼温度50 ℃、碱炼时间22.5 min、碱液浓度22 °Be′。

2) 以碱炼脱酸米糠油的谷维素含量、脱酸率为主要考察指标,同时兼顾碱炼脱酸米糠油的精炼率,确定蒸馏脱酸工艺最优条件为真空度98 kPa、蒸馏温度225 ℃、蒸馏时间80 min。

3) 两段脱酸工艺最佳条件下,经过两段脱酸后米糠油中谷维素含量为2.06%,酸价为0.50 mg KOH/g。

参考文献

[1] 金俊,陈燕飞,曹九超,等.谷维素含量对米糠油透明度与酸值的影响[J].中国油脂,2013,38(5):9-12.

[2] 田媛媛,林亲录,罗非君.米糠γ-谷维素生理功能研究新进展[J].粮食与油脂,2013,26(6):43-46.

[3] 向思亭,朱利娟,赵静,等.米糠油中γ-谷维素的抗氧化作用及机理研究进展[J].中兽医医药杂志,2016,35(3):22-25.

[4] 张志艳,金俊,刘睿杰,等.化学精炼对稻米油谷维素和总酚含量及清除自由基能力的影响[J].中国油脂,2018,43(10):8-11.

[5] 廖石胜,任小娜,曾俊.米糠油脱酸工艺的研究[J].粮食与油脂,2015,28(6):9-11.

Study on Optimization of the Deacidification Refining Process for Rice Bran Oil

ZHOU Qixing, ZHAO Lichun*, YANG Yuxia, YUAN Yaling, ZHU Hang, MENG Si, WU Jiaqi

(College of Grain Science and Technology, Shenyang Normal University, Shenyang 110034, China)

Abstract: In order to reduce the loss of oryzanol during rice bran oil refining, phosphoric acid and oxalic acid were used to assist hydration and degumming, and then the two-stage deacidification process of combined alkali refining deacidification and distillation deacidification to deacidize rice bran oil. Taking the oryzanol content, rice bran oil deacidification and refining rate as the inspection indexes, the process optimization is carried out on the basis of single factor experiment. The results showed that: The optimum conditions for alkali refining and deacidification of rice bran oil were: the alkali refining temperature was 50 ℃, the alkali refining time was 22.5 min, and the concentration of alkali liquor was 22 °Be'; Distillation deacidification at 98 kPa vacuum, distillation temperature 225 ℃, distillation time 80 min. Under this condition the acid value of rice bran oil after deacidification was 0.50 mg KOH/g and the content of oryzanol was 2.06%.

Key words: rice bran oil; oryzanol; process optimization; alkali refining deacidification; distillation deacidification

- 信息数字化对高职院校档案管理的影响分析

- “互联网+”背景下图书馆少儿阅读推广服务模式研究

- 公共文化服务体系背景下黑龙江省公共图书馆公益讲座现状分析

- 谈图书管理员的职业素质和职业道德

- 对公共图书馆数字化建设的几点思考

- 高校教师业务档案信息化管理初探

- 街道办事处档案管理创新性探析

- 探讨新形势下人力资源和社会保障局档案管理工作

- 基层事业单位档案管理现代化实现路径

- 浅谈专门档案分类整理归档现状分析及建议

- 浅析如何加强与规范学校财务档案管理工作

- 湖北省博物馆建筑抗震设防水准研究

- 浅谈4G技术在图书馆中的应用

- 试论博物馆藏品的可持续管理

- 分析人事档案管理信息化建设

- 试论机关档案室的库房管理工作

- 事业单位档案管理工作的优化路径

- 浅析文化馆在群众文化建设中的职能作用及方法途径

- 关于档案信息化建设与档案管理的探索

- 基于MOOC背景下的高校图书馆资源建设

- 探讨基层单位文件档案管理现代化路径

- 融资租赁与农业产业化发展的研究

- 论企业思想政治工作存在的主要问题与对策

- 完善检察机关二审案件阅卷时限的几点思考

- 改革开放四十年再论社会主义本质的四个维度

- preexpressed

- preexpresses

- preexpressing

- preexpression

- preexpressions

- preexpressive

- preextend

- preextended

- preextending

- preextends

- preextensive

- preextensively

- preextent

- preextents

- preextinction

- preextinctions

- preextinguish

- preextinguished

- preextinguishes

- preextinguishing

- preextinguishment

- preextinguishments

- preextract

- preextracted

- preextracting

- 嘎锛儿

- 嘎锦

- 嘏

- 嘏词

- 嘏辞

- 嘐

- 嘐嘐

- 嘐嘐自喜

- 嘑

- 嘑尔

- 嘑尔蹴尔

- 嘑蹴

- 嘒

- 嘒嘒

- 嘒管行车

- 嘓哝

- 嘔

- 嘔夷

- 嘕

- 嘖

- 嘗

- 嘘

- 嘘叹

- 嘘吸

- 嘘呵