李勇 李玉霞 陈圆圆

摘要 为了研究原棉的压缩能耗变化,利用万能试验机循环加载原棉,薄膜压力传感器采集原棉的应力-应变规律,分析其能耗损失状况。结果表明,原棉压缩环节存在塑性变形和摩擦阻力,其均会引起压缩能损耗。连续加载原棉,各层能耗呈规律变化;间隔加载原棉,各层的能耗值均呈无规律波动。随着压缩量的增加,各层能耗均值呈指数型增加。

关键词 原棉;压缩;能耗;循环加载;规律

Abstract In order to investigate compression energy consumption of cotton,axial stress was set up through universal test machine on cotton,pressure was collected in pressure sensing system form up ,inter and down layer,its axial pressure were obtained in the compression process.According to the stressstrain hysteretic curve,the relationship between loading form and energy loss of compression was determined.The results showed that compression causes its energy consumption by which plastic deformation of cotton and frictional resistance from between the cotton and cylindrical vessel accompanied.Energy consumption for various layers changed according to certain rules in the continuous loading,energy consumption for various layers were irregular fluctuation in the interval loading. Energy consumption for various layers were growing by exponential order with the increase of compression amount.

Key words Cotton;Compression;Energy consumption;Continuous loading;Laws

棉花是重要的紡织纤维材料,压缩是其紧密化处理的重要手段之一。棉纤维的形态结构与秸秆集合体、泡沫材料的形态结构相似,所展现出的压缩力学性能亦相近[1]。

目前,诸多研究者用经典力学理论、模型研究纤维集合材料的压缩行为,其中黏弹塑性模型、压力与密度模型是典型力学模型[2-3]。霍丽丽等[4]通过秸秆致密成型过程的应力应变函数,推导出秸秆压缩能耗计算公式。黄文城等[5]探究农业纤维物料在二次压缩过程中的比能耗,发现压缩方向、初始压缩密度、含水率对压缩比能耗有影响。徐舒等[6]指出木材是天然的黏弹性高分子材料,在压载作用下线性变形阶段木材吸能很小,非线性变形阶段毛细管系统永久性变形、溃陷来耗散做功。Lee等[7]研究纤维集合体压缩力学性能,提出了随机排列纤维体(考虑纤维卷曲因素)的压缩能量理论,并指出纤维段能量随压缩应变和泊松比而变,纤维段总能量取决于各纤维段长度和纤维取向密度函数[8]。

在原棉压缩能耗方面,研究压缩能耗变化规律尚未研究。笔者以原棉为研究对象,以原棉压缩的黏弹塑性为依据分析其压缩力学过程。循环加载原棉,采集并计算其能耗值,分析其能耗变化规律,为原棉生产加工环节提供一定理论指导。

1 试验部分

1.1 材料与仪器 原料为新疆阿拉尔市新陆中37手摘原棉,原棉提取于新疆新越丝路有限公司。万能材料试验机(上海卓技仪器设备有限公司)、FA1104电子天平(上海安亭科学仪器厂)、原装进口FSR400薄膜压力传感器(Interlink Electronics)、有线薄膜压力传感软件(安徽威科电子有线公司)。

1.2 压缩能量损耗测定

称取160 g原棉,装入亚克力圆筒(外径110 mm,壁厚3 mm,填充高度300 mm)中,在原棉上、中、下3个位置设置1、2、3号薄膜压力传感器(1号传感器采集上层压力,2号传感器采集中间压力,3号传感器采集下层压力),如图1所示。利用万能试验机进行压缩试验(室内温度16~22 ℃,相对湿度42%~56%,加载/回复速度100 mm/min),用薄膜压力传感器采集原棉压缩-回复的力值。

图2为薄膜压力传感器采集的原棉应力-应变曲线。原棉压缩曲线的积分面积定义为压缩比功wy,回复曲线的积分面积定义为回复比功ws,原棉的压缩比功与其回复比功的差值定义为压缩功耗比e(图2中曲线围的阴影区域)。

经积分计算,3个薄膜压力传感器采集的压缩比功分别为wy1、wy2和wy3,回复比功分别为ws1、ws2、ws3,压缩功耗比分别为e1、e2和e3,连续多次压缩各传感器能耗指标均值用各标识“—”表示,例如wy1。

1.3 循环加载压缩试验

1.3.1 连续压缩原棉。原棉连续压缩,每组连续压缩20次,各组压缩量依次取100、150、200、250 mm,用1、2、3号薄膜压力传感器采集压缩-回复的力值。

1.3.2 间隔(连续)压缩原棉。原棉间隔压缩,每次压缩间隔30 min(间隔时间段内,原棉由圆筒中取出,静置),如此反复操作20次,记为1组。各组压缩量依次取100、150、200、250 mm,用1、2、3号薄膜压力传感器采集各次压缩-回复的力值。

2 理论模型

图2中原棉的压缩与回复曲线不重合,存在显著的变形和回复滞后现象[9]。随着ε值的增加,原棉的压力呈抛物线型增加。当ε值为65.9%时,压缩曲线出现拐点1。定义此拐点1为原棉的屈服点,其屈服点压力(σs)为0.115 4 MPa。

假设原棉是由材质均质、各向同性的棉纤维束有规律地堆砌而成的,用Nishihara模型來模拟表征原棉的特征,其机械本构模型[10]如图3所示。图3中,E1、E2是指弹性元素弹簧的模量,η1、η2是指黏性元件(阻尼器)的黏度系数,V为摩擦元件,σc为Bingham模型的屈服应力,σs为Bingham 模型的瞬时应力,θ是无纲量参数。Nishihara变形由弹性变形ε1、黏弹性变形ε2、黏塑性变形ε3组成,其总应变表达式为ε=ε1+ε2+ε3。

参照Nishihara模型,原棉的压缩过程以拐点1为分界点,可划分为2个阶段:①黏弹阶段(σ≤σs+σc/θ),此阶段原棉内部不断发生纤维间空隙排空、纤维体屈曲和迁移,以黏弹变形(弹性元素E1和黏性单元η1叠加作用)为主,弹性变形(弹性元素E2)伴随压缩全程,展现了非线性黏弹性行为;②高级黏弹性阶段(σ>σs+σc/θ),此阶段黏弹单元的黏度系数η1将为0,原棉的应力快速增加,加速线性蠕变,纤维体受压发生塑性变形。Nishihara模型转变为标准线性固体模型。由此可见,压缩拐点1后原棉存在显著塑性变形,同时纤维集合体的部分压缩能量转变为热能、声能耗散。

原棉在圆筒内单轴压缩,其只能沿着纵向被压缩,横向受限无法膨胀,纤维集合体与筒壁之间存在摩擦力。随着原棉相对密度的增加,其内部压强愈高,侧壁的摩擦力愈大。当纤维紧密接触时,还要克服纤维体表面能做功,克服外界压力做功,压缩紧密后纤维集合体储存部分压力做功能量。同时,压缩期间压力还要克服纤维间摩擦力做功、体积变形做功[11]。

原棉由上而下单轴压缩,压缩推进过程中塑性变形能量耗散与摩擦阻力作用引起原棉压缩能耗损失,且该能耗损耗并非均匀。

3 结果与分析

3.1 连续压缩原棉 原棉连续压缩(压缩量200 mm)的wy、ws、e值,分别如图4所示。

图4(a)中,原棉的wy1值均远大于wy2、wy3值。首次压缩后,原棉的wy值趋稳,呈小幅度波动,wy(各次wy值的均值)分别为0.394 0、0.317 4、0.270 5 MJ·m3,各均值分别约为各传感器首次wy值的57.07%、53.82%、56.64%。比较3路传感器采集的wy值,发现各次压缩传感器采集的wy值均呈wy1>wy2>wy3,表明压缩阶段原棉的能量由上向下递减,由上向下推进致密。首次压缩的wy1与wy2、wy2与wy3的差值分别为0.100 7和0.112 1 MJ·m3;此后各次压缩wy2先趋近于wy3,后趋近于wy1。

图4(b)中,3路传感器采集的Ws值均小幅度波动,ws1、ws2、ws3分别为0.244 1、0.148 3和0.212 2 MJ·m3。比较3路传感器采集的ws值,发现各次压缩传感器采集的ws值均呈ws1>ws3>ws2。这表明回复阶段原棉上下端受约束回复慢,纤维集合体中部松解程度更快。随着压缩次数的增加,原棉内部回复能力趋于接近。

图4(c)中,3路传感器采集的压缩功耗比(e)先降低后小幅波动。比较3路传感器采集的e值,发现第1次呈e1>e2>e3的规律;第2次呈e2>e1>e3的规律;第3次之后呈e2≥e1>e3的规律。各传感器采集的e(第3次之后各e值的均值)依次为0.148 3、0.173 7和0.052 1 MJ·m3。连续压缩期间,原棉施压端、内部的能耗比最大,末端的能耗比最小。原棉经连续压缩即可排除纤维之间的大量空隙,不间断连续压缩可以促进其内部结构调整致密,使其力学性能不断趋于稳定。

连续压缩100、150和250 mm时,原棉的wy、ws、e的变化规律与连续压缩200 mm时相似。不同压缩量下wy、ws、e值见图5。由图5可知,各压缩量下,连续压缩的能耗值呈wy1>wy2>wy3,ws1>ws3>ws2、e2>e1≈e3的规律。随着压缩量的增加,连续压缩的wy、ws、e值均按指数函数规律增加。压缩量与连续压缩各路传感器采集的wy、ws、e间均存在极佳的非线性拟合结果,见表1。

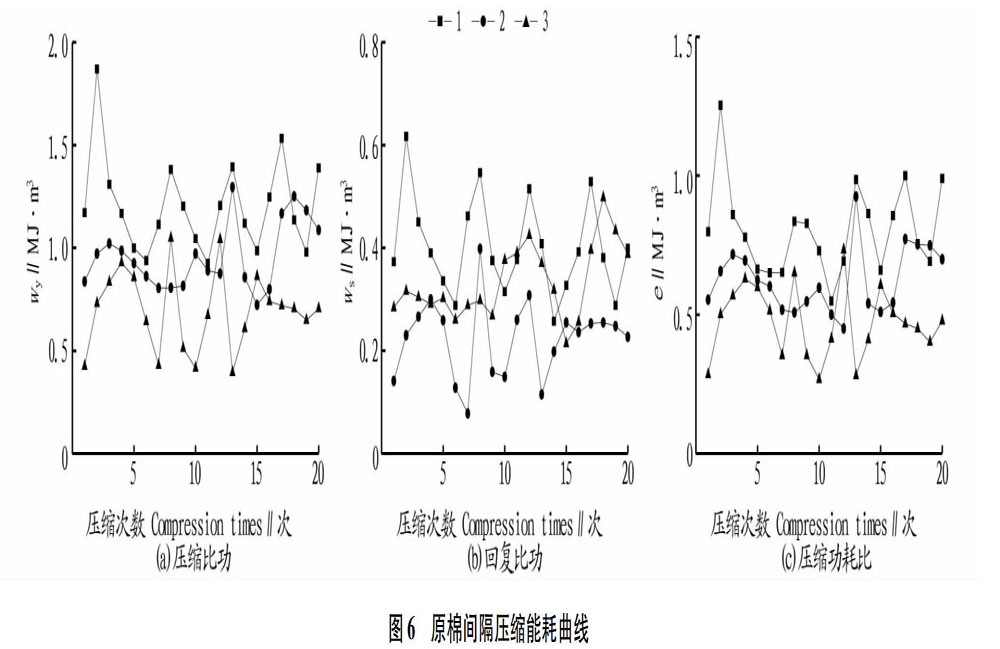

3.2 间隔压缩原棉 间隔压缩原棉20次,用3路传感器采集力值,经积分计算得出wy、ws、e值,如图6所示。图6中3路传感器采集的wy、ws、e数值曲线较为相似,均呈无规律变化。此归因于间隔时段原棉由圆筒内取出,使原棉的弹性变形得以回复。同时,每一次压缩均促进了棉纤维在集合体内部的穿插和滑移,压缩次数越多,原棉内部的致密棉束增多,原棉内部棉束不均匀结点加强,促进了其结构不均匀和抗压能量波动。

不同压缩量下间隔压缩原棉的能耗均值如图7所示。图7中,各压缩量下间隔压缩的能耗均值呈wy1>wy2>wy3、ws2>ws3>ws1、e1>e2>e3的规律。随着压缩量的增加,间隔压缩的wy、ws、e值均呈指数函数增加。压缩量与间隔压缩各路传感器采集的wy、ws、e间均存在极佳的非线性拟合结果,见表2。

4 结论

(1)利用万能试验机压缩亚克力圆筒内的原棉,薄膜压力传感器时时集采其上、中、下3层的力值,获得其压缩-回复的力值曲线。分析原棉的压缩特征,发现原棉压缩屈服点之后存在塑性变形,且压缩期间原棉与筒壁间存在摩擦力。塑性变形和摩擦阻力均会引起原棉压缩能量损耗。

(2)连续加载原棉,对比薄膜压力传感器采集的各层能耗值,发现wy1>wy2>wy3、ws1>ws3>ws2、e2≥e1>e3,表明压缩能量由上向下递减,回复阶段纤维集合体中部松解程度更快,连续压缩可排空纤维间空隙,促使纤维体致密化。间隔加载原棉,各层的能耗值均呈无规律波动,连续压缩的间隔期为棉纤维结合体提供了自由松解的时间。

(3)对比不同压缩量下连续压缩和间隔压缩原棉各层的能耗均值,发现随着压缩量的增加,各层能耗均值呈指数函数增加,且wy1>wy2>wy3。

參考文献

[1] 陈美玉,来侃,孙润军,等.大麻/聚乳酸复合发泡材料的力学性能[J].纺织学报,2016,37(1):28-34.

[2] DUNLOP J I.On the compression characteristics of fiber masses[J].Journal of the textile institute,1983,74(2):92-97.

[3] KALIYAN N,VANCE MOREY R.Constitutive model for densification of corn stover and switchgrass[J].Biosystems engineering,2009,104(1):47-63.

[4] 霍丽丽,赵立欣,田宜水,等.生物质颗粒燃料成型的黏弹性本构模型[J].农业工程学报,2013,29(9):200-206.

[5] 黄文城,王光辉,王德成.秸秆二次压缩中的比能耗试验[J].江苏大学学报,2012,33(2):125-129.

[6] 徐舒,徐信武,吕吉宁,等.木橡复合层积材对横向周期性压载的响应特性[J].东北林业大学学报,2017,45(8):70-75.

[7] LEE D H,CARNABY G A.Compressional energy of the random fiber assembly part I:Theory[J].Textile research journal,1992,62(4):185-191.

[8] LEE D H,CARNABY G A,TANDON S K.Compressional energy of the random fiber assembly part II:Evaluation[J].Textile research journal,1992,62(5):258-265.

[9] YAN J J,FANG C,WANG F M,et al.Compressibility of the kapok fibrous assembly[J].Textile research journal,2013,83(10):1020-1029.

[10] YAN J J,WANG F M,XU B G,et al.Compressional resilience of the kapok fibrous assembly[J].Textile research journal,2014,84(13):1441-1450.

[11] 吴云玉,董玉平,吴云荣.生物质固化成型的微观机理[J].太阳能学报,2011,32(2):268-271.

- 高职技能大赛的收获与思考

- 园林职业培训的转型升级与工匠精神的打造

- 高职院校传承和弘扬工匠精神的路径思考

- 试论新时代高职院校思想政治教育工作的开展

- 以“四育人”工程为抓手推动环艺专业国家现代学徒制试点工作建设

- 生源多样化背景下高职医学生学习倦怠分析

- 素质教育在高职畜牧兽医专业中的渗透与强化对策

- 基于岗位需求的高职建筑经济管理专业人才培养模式探索

- 苏州国际教育园学生导游实践活动探究

- 高职快递专业教学改革探讨

- 技能竞赛背后的思政教育意蕴和价值探究

- 高职院校学生评教现状分析与改革

- 公办高职院校岗位设置和聘用管理工作存在问题与对策探析

- “积分制”在高职工作室教学管理中的应用探析

- 高职院校混合所有制改革的理论探索

- 提高高校党建工作科学化水平的有效路径

- 探析理工科院校辅导员人文素质培养对策

- 高职院校课堂“低头族”成因及教师对策探究

- 网络环境下高职思政教学探析

- 高职公共英语口语课堂互动现状反思及模式分析

- 体验式教学模式在艺术类大学生英语教学中的应用研究

- 刍议高职院校创新创业教育中存在的问题与对策

- 依托地域文化资源构建高职艺术设计专业创新创业教育新路径

- 职业教育视角下的创业与创新

- 信息化背景下高职校护理专业病理学实验教学的探索与思考

- pro-immigration

- proimmigration

- proincrease

- pro-indian

- proindustrial

- pro-industry

- proindustry

- proinsurance

- prointegration

- prointervention

- proinvestment

- pro-irish

- project

- projectable

- projected

- projectengineer

- project engineer

- projectfinance

- project finance

- project financing

- projectile

- projectiles

- projecting

- projectingly

- projection

- 立效

- 立教

- 立断

- 立新

- 立新功

- 立方

- 立方体

- 立方米

- 立时

- 立时三刻

- 立时刻

- 立时巴刻

- 立时立刻

- 立春

- 立春一日,百草回芽。

- 立春之日相互庆贺

- 立春前的雷

- 立春日暖,冻杀百鸟卵

- 立春的风

- 立朝

- 立木以为标志

- 立木疑影

- 立木顶千斤

- 立本

- 立极