D08—32捣固车网络控制系统研制

翟仕乐

摘 要:介绍了D08-32捣固车网络控制系统的研究背景,阐述了网络系统的总体结构,描述了电源控制和柴油机控制原理,以及针对捣固车的捣固、起道抄平和拨道三大功能,详细介绍了作业控制原理。D08-32捣固车网络控制系统的成功装车,实现了D08-32捣固车的控制功能,同时提高了作业效率和精度,为网络控制平台在铁路大型养路机械上的推广应用奠定了基础。

关键词:捣固车;CAN总线;正矢;伺服;PWM

Abstract:This paper introduces the research background of D08-32 tamping network control system, describes the overall structure of the network system, describes the power control and diesel engine control principle, as well as tamping for the tamping, , Detailed operation control theory. D08-32 tamping network control system of the successful loading, to achieve the D08-32 tamping control functions, while improving the operational efficiency and accuracy of the network control platform for large-scale railway maintenance machinery on the promotion and application laid the foundation.

Key Words:tamping vehicle;CAN bus;versine;servo; pulse width modulation

1 引言

D08-32搗固车是目前我国应用最广泛的一种铁路线路养护机械。该车是集机、电、液于一体的机械,采用了大量先进技术,如电液伺服控制技术、自动检测技术、微机控制技术和激光准直系统等。我国目前铁路线路维修使用的捣固车电气系统主要以80年代末从奥地利普拉塞公司引进的以模拟电路为主,随着电气控制技术的发展,以及数字信号处理器迅速推广应用,新型数字化技术应用于铁路大型养路机械的电气控制领域已经成为一种必然的发展趋势和该领域技术创新的突破口。

随着数字信号处理器和现场总线的发展,应用领域越来越广,其先进性和可靠性在工业应用领域得到了充分验证,铁路大型养路机械应用环境非常恶劣,现场施工噪声大、电磁干扰强、粉尘多,对电气设备具有较大的影响。我国通过引进国外的并进行国产化的捣固车,主要以模拟电路为主,在此种特殊的环境下,可靠性有所下降,特别是在现场施工频繁使用对讲机的情况下,模拟信号非常容易受到干扰,经常出现误动作、作业精度差等故障现象。为了解决以上问题,在以数字信号处理器和现场总线的基础研究之上,开发针对铁路大型养路机械电气控制系统应用的新型数字化网络控制平台,通过该平台研制的通用控制模块和控制软件,搭建铁路大型养路机械网络控制系统。网络控制平台的通用控制模块主要由五种基本模块组成,分别是显示模块(DM)、数字量输入模块(DI)、数字量输出模块(DO)、模拟量输入模块(AI)和电源模块(P)。现场总线是近20年发展起来的新技术,本文采用的是应用最广泛,抗干扰能力最强的CAN总线,该总线由德国BOSCH公司研究开发,现已成为ISO国际标准化的串行通信协议,是目前国际上应用最广泛的开放式现场总线之一。CAN总线的应用为分布式控制系统各节点间实时、可靠的数据通信提供了强大的技术支持,现在已经被广泛应用于船舶、医疗设备、工业设备等各个方面。

本文以数字信号处理器和CAN总线为理论基础,以网络控制平台产品为网络控制系统基本组成单元,研制并搭建了D08-32捣固车网络控制系统,以替代原来的以模拟电路为主的模拟控制系统。

2 总体设计

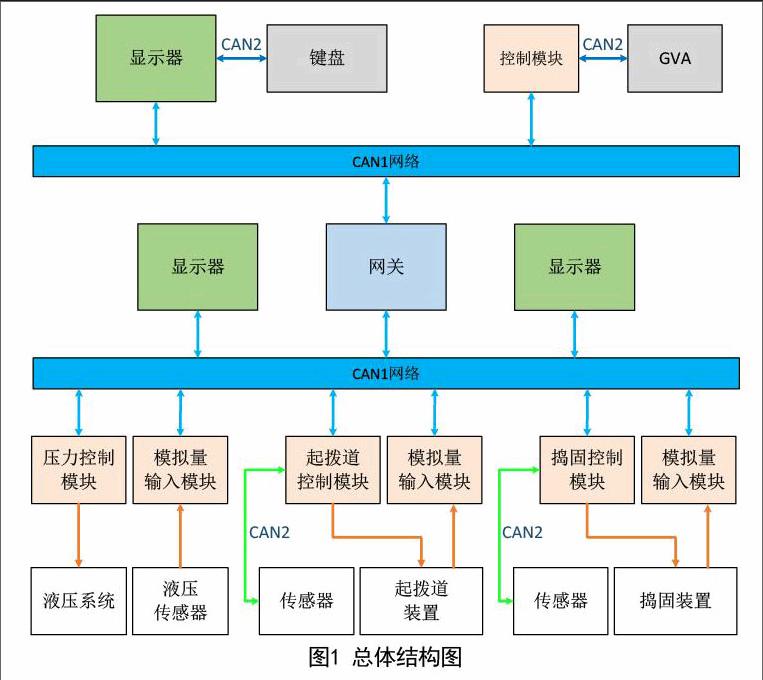

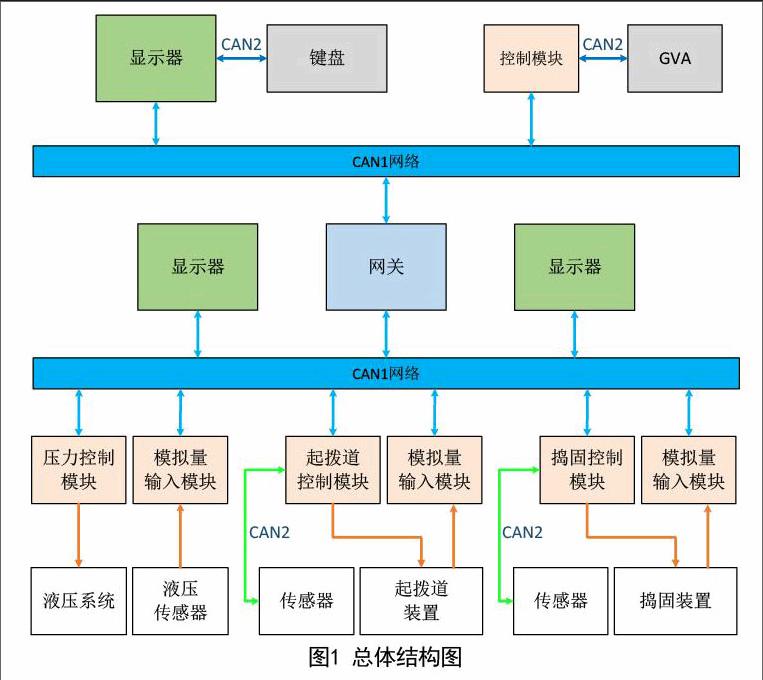

D08-32捣固车网络控制系统采用分布式、模块化、网络化控制方式,基本控制模块包括显示模块(DM模块)、数字量输入模块(DI模块)、数字量输出模块(DO模块)、模拟量输入模块(AI模块)和网关模块(WG模块)组成。各模块通过CAN总线连接而成一个整体的网络,所有模块的数据通过CAN总线网络共享,D08-32捣固车网络控制系统的总体结构图如图1所示。

该网络系统中的AI模块主要采集模拟量信号,比如蓄电池电压和电流信号、柴油发动机温度和压力信号、变速箱稳定和压力信号等;DI模块主要采集数字量信号,比如捣固装置锁闭行程开关、起拨道装置锁闭行程开关、夯拍器工作位在轨感应开关、发动机报警开关等开关量;DO模块主要用于控制输出,驱动比例阀、伺服阀和继电器等。以上三种模块为底层基本模块,显示模块为主要的人机交互模块,主要功能是显示机器状态和作业数据,输入控制模块参数,诊断模块和系统的状态。电源模块给显示器和底层模块提供电源,网关模块用于两个网络之间的通信。

D08-32捣固车有设计五个操作台,分别是一号位B2操作台和B7操作台,2号位的B4操作台,以及行车操作台B5和B11操作台。根据分布式控制原理,各控制模块可就近安装于执行机构,这样缩短控制模块与执行器之间的距离,亦可减少接线,缩短模拟信号的传输距离。捣固车作为一种复杂的线路养护机械,其开关量就有190路,其中包括127路数字量输入信号和63路数子量输出信号。还包括32路模拟量输入信号。输入信号统一使用数字量输入模块和模拟量输入模块来采集,并通过CAN总线将采集到的数据发送到其他控制模块。根据本系统的信号统计,需要用到16个DO模块、11个DI模块、5个AI模块、5个电源模块和1个网关模块。

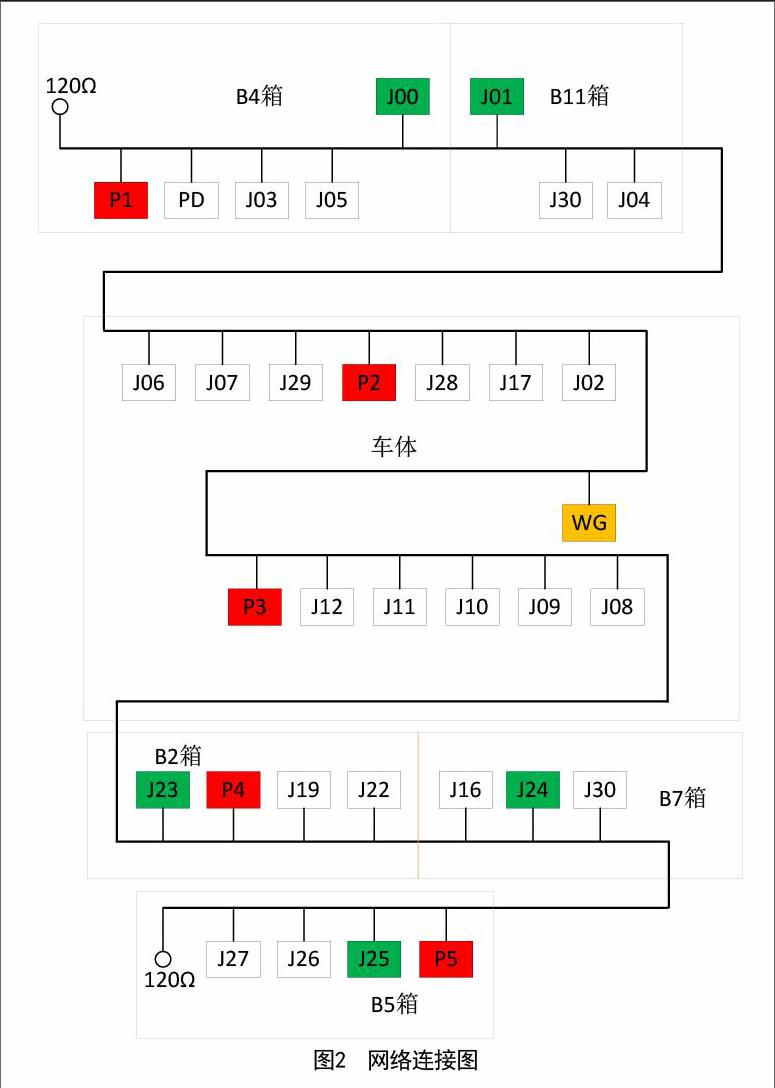

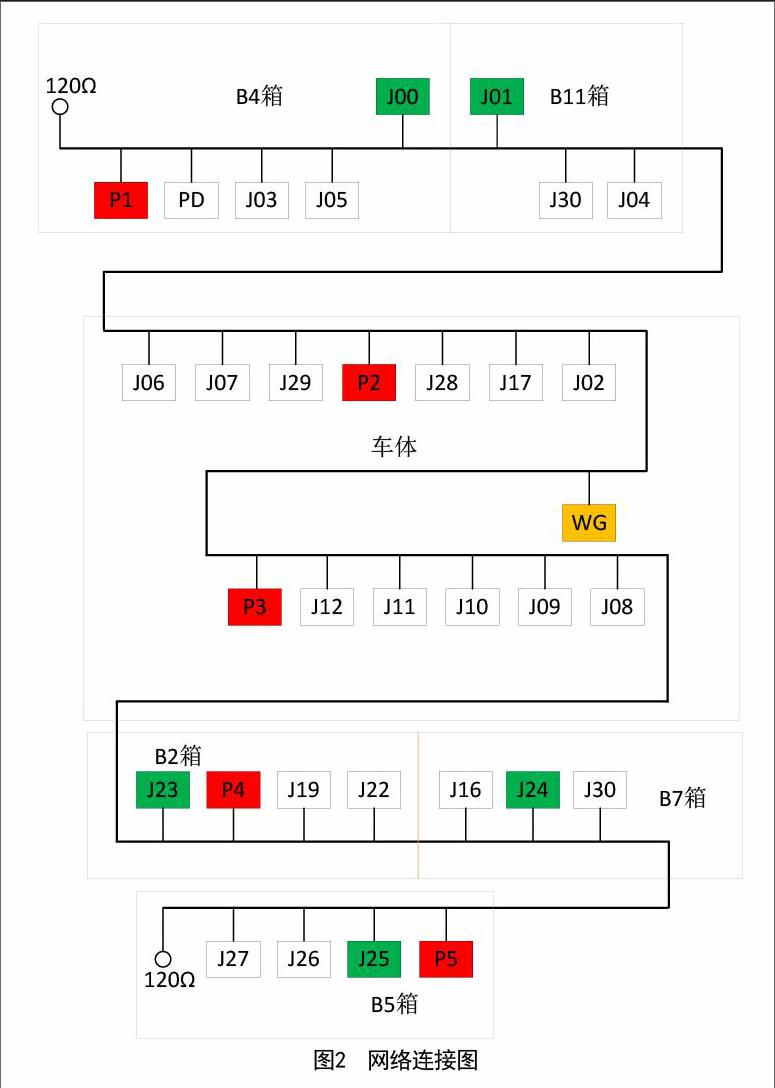

网络模块拓扑图如图2所示。P1~P5为电源模块,每个电源模块可给6个底层控制模块供电,PD为脉冲驱动模块,主要用于产生脉冲信号,在底层模块程序自动下载过程中用于定位网络模块。J00为B4箱2号位显示器,主要用于前端输入和前端数据显示。J01模块为B11箱前司机室行车监控显示器,主要用于前司机室高速行车时监控发动机、变速箱以及报警信号。J23模块为1号位作业压力监控显示器,主要显示作业系统压力。J24模块为1号为作业控制显示器,为整个网络系统的主控制器,用于作业数据输入、作业状态监控、模块诊断、模块参数设置、智能诊断和远程诊断功能。J25模块为后司机室高速走行监控显示器。WG为网关模块,主要是将整个CAN总线网络分为两个子网,提高网络总线数据通信效率和信号的稳定性。

3 网络电源控制

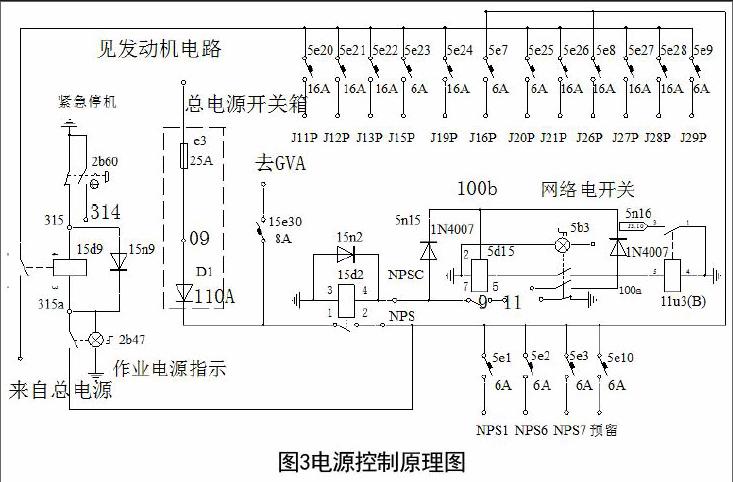

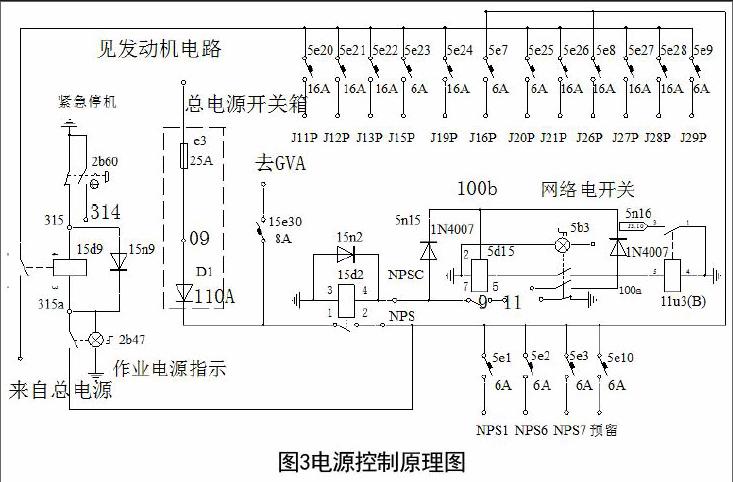

D08-32捣固车网络控制系统电源控制主要包括网络电源和作业电源两个部分,主要从节能方面考虑,在捣固车高速运行或非作业模式下,只需打开网絡电源,而无需打开作业电源,网络电源控制原理如图3所示。网络电源开关5b3打开,5d15延时继电器得电闭合,使NPSC得电,以使15d2继电器常开触点闭合,NPS得电,相应的只需在机器闲置的情况下运行的电源模块以及对应模块的输出电源得电。作业电源只有在网络电源打开的情况下才起作用,所以网络电源开关打开后,才能打开作业电源开关2b47,此时315a得电,15d9继电器得电,从而使2号线得电,即跟作业电源开关相关的模块及模块输出电源得电。

4 柴油机控制

柴油机的控制包括启动控制、停机控制及预热控制。D08-32捣固车网络控制系统的柴油机控制电路如图4所示。

启动柴油机之前需要打开主蓄电池开关5b0,使继电器1a1常开触点闭合。柴油机启动开关5b8和11b8,任何一个开关拉起到1位,则继电器13Re3得电动作,预热电阻R1和R2得电开始预热,同时,继电器5u5/D也得电而自保持,即215得电自保持,13Re2得电,常开触点闭合,使28d6继电器得电,其常开触点闭合,停机电磁阀1S6得电,需要说明的是,柴油机停机电磁阀失电停机。此时燃油回路开通。当预热一定时间后,信号灯5h4和11h5亮,此时预热结束。将启动开关5b8或11b8拉起至2位。此时,1s91喷油电磁阀得电开水喷油,13Re1得电,1S592辅助启动电磁阀得电,以及启动马达得电,且启动离合器合上。于是柴油机启动条件得到满足而启动起来,此时松开5b8或11b8,启动电机失电,启动离合器脱离,但5u5/D自保持而保持油路畅通,柴油机继续运转。

柴油机停机控制,开关1b20~1b25、2b45、4b16和5b29任一被压下闭合时,继电器5u5/D失电,13Re2失电,停机电磁阀失电停机。另外作业锁闭信号和走行锁闭信号加至继电器5u6/B。这两个信号的引入是为了确保在启动柴油机之前不能接通作业系统电源、变矩器不能挂挡,以确保安全运行。因为一旦作业系统得电或变矩器挂挡,则继电器5u6/B得电,其常闭触点断开,13Re1不能得电,导致启动电机不能得电,于是不能启动柴油机。

5 作业控制原理

5.1 捣固控制原理

D08-32捣固车的捣固装置用于捣固钢轨两侧的轨底道碴,提高轨底道碴的密实度,并与起拨道装置相配合,消除轨道的高低不平,增强轨道的稳定性。捣固装置是捣固车的主要工作装置,D08-32捣固车有两套捣固装置,左右对称地安装在捣固车的中部。左右两套捣固装置能同步捣固两根轨枕,也能单独使用左右任一个捣固装置,捣固轨枕的左右任一道床。捣固装置除了振动夹持动作外,还能垂直升降和横向移动。升降和横移控制,由各自独立的自动控制机构来完成。

捣固控制系统主要包括捣固液压系统、深度传感器、捣固控制模块、锁闭解锁行程开关等。液压系统为捣固装置动作提供动力,深度传感器用于反馈捣固装置的实际位置,捣固控制模块接收通过显示模块输入的目标深度,目标值和反馈值进行比较,差值用于控制捣固比例阀的电流。D08-32捣固车捣固装置升降控制中,给定捣固深度通过显示模块输入,深度传感器具有CAN接口,可直接将传感器数值通过CAN总线发送到捣固控制模块,根据给定深度和传感器反馈深度的差值作为控制模块捣固控制模糊PID的输入,根据偏差和偏差变化率调节PID参数。

J11模块控制为数字量输出控制模块,接收并处理捣固联锁信号,计算捣固头升降电流,输出PWM信号控制捣固头升降,J11模块具有CAN2接口用于接收左深度传感器和右深度传感器信号,显示器将深度给定信号发发送给捣固控制模块,用于计算捣固控制电路。B7箱键盘用于设置捣固作业模式。捣固控制原理图如图5所示。

5.2 起道控制原理

起道装置有左、右两套,分别作用于左、右两股钢轨上,对轨排进行提起或者左、右移动,即起道、拨道作业。通过起、拨道作业来消除轨道方向和水平偏差,使线路曲线圆顺,直线平直,确保行车安全。一般情况,捣固作业和起、拨道作业同步进行。

起、拨道装置、电液伺服阀、线路方向及水平检测装置、控制模块共同组成起拨道电液位置伺服控制系统,而起拨道装置是该位置伺服系统中的执行机构。起、拨道装置分为起道装置和拨道装置,起道油缸与车架纵梁铰接,是单作用油缸,起道力是油缸的拉力,起、拨道装置下降依靠自重。

当线路方向有偏差时,电液伺服阀有相应的液压信号输出,拨道油缸推、拉摆架,使轨道向左或是向右移动,直到该处的线路方向偏差消除时,电液伺服阀的输出液压信号为零,拨道油缸停止动作,则轨道移动到正确的位置。

起道控制系统主要由起道伺服阀、伺服阀控制模块、起道控制模块和抄平传感器组成,起道控制模块接收来自键盘和显示模块的输入信号,以及各作业装置、测量小车的连锁信号,计算起道控制逻辑,并通过比较抄平传感器和轨道参数计算机的理论值,计算总起道量,并在起道逻辑满足的情况下,将总起道量换算为起道伺服阀驱动电流信号,从而驱动液压伺服机构动作,夹钳与钢轨刚性连接,液压伺服系统通过夹钳的提升动作使钢轨向上移动,直到抄平传感器的反馈值与理论值相等,差值为零,则停止起道动作,同时,起道电流输出为零。

数字量输出模块J10模块用于控制起道作业,其通过CAN2接收抄平传感器和电子摆的信号,起道作业理论值由轨道参数计算机产生,前端输入控制模块J4通过CAN2接收数据,并将数据发送到CAN1网络,J10模块介绍轨道参数计算机的数据,将计算出来的总起道量换算为PWM信号,通过通道输出给伺服阀控制模块,由该模块将PWM信号转换为起道电流,从而控制液压伺服机构,起道电流通过J18模拟量输入模块采集,并发送给显示器显示,键盘用于起道作业模式选择。如图6所示为起道控制原理图。

5.3 拨道控制原理

拨道控制系统由拨道伺服阀、伺服阀控制模块、拨道控制模块和正矢传感器构成,拨道控制模块接收来自键盘和显示模块的输入信号,以及各作业装置、测量小车的连锁信号,计算拨道控制逻辑,并通过比较正矢传感器和轨道参数计算机的理论值,计算总拨道量,并在拨道逻辑满足的情况下,将拨道量换算为拨道伺服驱动电流信号,从而驱动液压伺服机构动作,夹钳带动钢轨向左或向右移动,直到拨道量抵消为零,则停止拨道动作,与此同时,拨道电流输出为零。

数字量输出模块J13用于控制拨道作业,拨道基本原理与起道类似,J13模块CAN2接收拨道正矢传感器的数据,同样通过前端输入控制模块接收轨道参数计算机产生的理论拨道值,J13模块计算理论值与实际值的差值作为总拨道量,并将其转换为PWM信号,J13模块对应通道将信号发送到伺服阀模块,由其将PWM信号转换为电流信号控制液压伺机构,同时,由J18模塊采集拨道伺服电流,并发送给显示器显示,键盘则用于拨道模式选择。如图7所示为拨道控制原理图。

6 结语

D08-32捣固车网络控制系统实现了捣固、起道、拨道和逻辑连锁等作业控制功能,在国内首次在大型养路机械电气控制系统上实现了数字化、网络化和分布式控制,填补了大型养路机械数字化系统的空白,满足用户对大型养路机械电气控制系统简洁性、维护性、人性化、抗干扰能力强等要求。目前,D08-32捣固车网络控制系统已经实现了批量装车,现场运行稳定可靠,获得了用户高度的认可。

参考文献

[1]韩志青,唐定全. 抄平起拨道捣固车[M]. 北京:中国铁道出版社,2006:1-2.

[2]余启明. 08-32捣固车捣固装置产生动作冲击与不同步的原因分析及消除方法[J]. 机车电传动,1992(2):28-29.

[3]吴庆立,李懿. 模糊PID在捣固装置控制系统中的应用研究[J]. 机车电传动,2015(3):59-60.

[4]吕阳. KZ4A型机车用传动控制单元改进型故障存储装置[J]. 机车电传动,2015(3):53-55.

[5]苏奎峰,吕强. TMS320X281XDSP原理及C程序开发[M]. 北京:中国航空航天大学出版社,2008.

摘 要:介绍了D08-32捣固车网络控制系统的研究背景,阐述了网络系统的总体结构,描述了电源控制和柴油机控制原理,以及针对捣固车的捣固、起道抄平和拨道三大功能,详细介绍了作业控制原理。D08-32捣固车网络控制系统的成功装车,实现了D08-32捣固车的控制功能,同时提高了作业效率和精度,为网络控制平台在铁路大型养路机械上的推广应用奠定了基础。

关键词:捣固车;CAN总线;正矢;伺服;PWM

Abstract:This paper introduces the research background of D08-32 tamping network control system, describes the overall structure of the network system, describes the power control and diesel engine control principle, as well as tamping for the tamping, , Detailed operation control theory. D08-32 tamping network control system of the successful loading, to achieve the D08-32 tamping control functions, while improving the operational efficiency and accuracy of the network control platform for large-scale railway maintenance machinery on the promotion and application laid the foundation.

Key Words:tamping vehicle;CAN bus;versine;servo; pulse width modulation

1 引言

D08-32搗固车是目前我国应用最广泛的一种铁路线路养护机械。该车是集机、电、液于一体的机械,采用了大量先进技术,如电液伺服控制技术、自动检测技术、微机控制技术和激光准直系统等。我国目前铁路线路维修使用的捣固车电气系统主要以80年代末从奥地利普拉塞公司引进的以模拟电路为主,随着电气控制技术的发展,以及数字信号处理器迅速推广应用,新型数字化技术应用于铁路大型养路机械的电气控制领域已经成为一种必然的发展趋势和该领域技术创新的突破口。

随着数字信号处理器和现场总线的发展,应用领域越来越广,其先进性和可靠性在工业应用领域得到了充分验证,铁路大型养路机械应用环境非常恶劣,现场施工噪声大、电磁干扰强、粉尘多,对电气设备具有较大的影响。我国通过引进国外的并进行国产化的捣固车,主要以模拟电路为主,在此种特殊的环境下,可靠性有所下降,特别是在现场施工频繁使用对讲机的情况下,模拟信号非常容易受到干扰,经常出现误动作、作业精度差等故障现象。为了解决以上问题,在以数字信号处理器和现场总线的基础研究之上,开发针对铁路大型养路机械电气控制系统应用的新型数字化网络控制平台,通过该平台研制的通用控制模块和控制软件,搭建铁路大型养路机械网络控制系统。网络控制平台的通用控制模块主要由五种基本模块组成,分别是显示模块(DM)、数字量输入模块(DI)、数字量输出模块(DO)、模拟量输入模块(AI)和电源模块(P)。现场总线是近20年发展起来的新技术,本文采用的是应用最广泛,抗干扰能力最强的CAN总线,该总线由德国BOSCH公司研究开发,现已成为ISO国际标准化的串行通信协议,是目前国际上应用最广泛的开放式现场总线之一。CAN总线的应用为分布式控制系统各节点间实时、可靠的数据通信提供了强大的技术支持,现在已经被广泛应用于船舶、医疗设备、工业设备等各个方面。

本文以数字信号处理器和CAN总线为理论基础,以网络控制平台产品为网络控制系统基本组成单元,研制并搭建了D08-32捣固车网络控制系统,以替代原来的以模拟电路为主的模拟控制系统。

2 总体设计

D08-32捣固车网络控制系统采用分布式、模块化、网络化控制方式,基本控制模块包括显示模块(DM模块)、数字量输入模块(DI模块)、数字量输出模块(DO模块)、模拟量输入模块(AI模块)和网关模块(WG模块)组成。各模块通过CAN总线连接而成一个整体的网络,所有模块的数据通过CAN总线网络共享,D08-32捣固车网络控制系统的总体结构图如图1所示。

该网络系统中的AI模块主要采集模拟量信号,比如蓄电池电压和电流信号、柴油发动机温度和压力信号、变速箱稳定和压力信号等;DI模块主要采集数字量信号,比如捣固装置锁闭行程开关、起拨道装置锁闭行程开关、夯拍器工作位在轨感应开关、发动机报警开关等开关量;DO模块主要用于控制输出,驱动比例阀、伺服阀和继电器等。以上三种模块为底层基本模块,显示模块为主要的人机交互模块,主要功能是显示机器状态和作业数据,输入控制模块参数,诊断模块和系统的状态。电源模块给显示器和底层模块提供电源,网关模块用于两个网络之间的通信。

D08-32捣固车有设计五个操作台,分别是一号位B2操作台和B7操作台,2号位的B4操作台,以及行车操作台B5和B11操作台。根据分布式控制原理,各控制模块可就近安装于执行机构,这样缩短控制模块与执行器之间的距离,亦可减少接线,缩短模拟信号的传输距离。捣固车作为一种复杂的线路养护机械,其开关量就有190路,其中包括127路数字量输入信号和63路数子量输出信号。还包括32路模拟量输入信号。输入信号统一使用数字量输入模块和模拟量输入模块来采集,并通过CAN总线将采集到的数据发送到其他控制模块。根据本系统的信号统计,需要用到16个DO模块、11个DI模块、5个AI模块、5个电源模块和1个网关模块。

网络模块拓扑图如图2所示。P1~P5为电源模块,每个电源模块可给6个底层控制模块供电,PD为脉冲驱动模块,主要用于产生脉冲信号,在底层模块程序自动下载过程中用于定位网络模块。J00为B4箱2号位显示器,主要用于前端输入和前端数据显示。J01模块为B11箱前司机室行车监控显示器,主要用于前司机室高速行车时监控发动机、变速箱以及报警信号。J23模块为1号位作业压力监控显示器,主要显示作业系统压力。J24模块为1号为作业控制显示器,为整个网络系统的主控制器,用于作业数据输入、作业状态监控、模块诊断、模块参数设置、智能诊断和远程诊断功能。J25模块为后司机室高速走行监控显示器。WG为网关模块,主要是将整个CAN总线网络分为两个子网,提高网络总线数据通信效率和信号的稳定性。

3 网络电源控制

D08-32捣固车网络控制系统电源控制主要包括网络电源和作业电源两个部分,主要从节能方面考虑,在捣固车高速运行或非作业模式下,只需打开网絡电源,而无需打开作业电源,网络电源控制原理如图3所示。网络电源开关5b3打开,5d15延时继电器得电闭合,使NPSC得电,以使15d2继电器常开触点闭合,NPS得电,相应的只需在机器闲置的情况下运行的电源模块以及对应模块的输出电源得电。作业电源只有在网络电源打开的情况下才起作用,所以网络电源开关打开后,才能打开作业电源开关2b47,此时315a得电,15d9继电器得电,从而使2号线得电,即跟作业电源开关相关的模块及模块输出电源得电。

4 柴油机控制

柴油机的控制包括启动控制、停机控制及预热控制。D08-32捣固车网络控制系统的柴油机控制电路如图4所示。

启动柴油机之前需要打开主蓄电池开关5b0,使继电器1a1常开触点闭合。柴油机启动开关5b8和11b8,任何一个开关拉起到1位,则继电器13Re3得电动作,预热电阻R1和R2得电开始预热,同时,继电器5u5/D也得电而自保持,即215得电自保持,13Re2得电,常开触点闭合,使28d6继电器得电,其常开触点闭合,停机电磁阀1S6得电,需要说明的是,柴油机停机电磁阀失电停机。此时燃油回路开通。当预热一定时间后,信号灯5h4和11h5亮,此时预热结束。将启动开关5b8或11b8拉起至2位。此时,1s91喷油电磁阀得电开水喷油,13Re1得电,1S592辅助启动电磁阀得电,以及启动马达得电,且启动离合器合上。于是柴油机启动条件得到满足而启动起来,此时松开5b8或11b8,启动电机失电,启动离合器脱离,但5u5/D自保持而保持油路畅通,柴油机继续运转。

柴油机停机控制,开关1b20~1b25、2b45、4b16和5b29任一被压下闭合时,继电器5u5/D失电,13Re2失电,停机电磁阀失电停机。另外作业锁闭信号和走行锁闭信号加至继电器5u6/B。这两个信号的引入是为了确保在启动柴油机之前不能接通作业系统电源、变矩器不能挂挡,以确保安全运行。因为一旦作业系统得电或变矩器挂挡,则继电器5u6/B得电,其常闭触点断开,13Re1不能得电,导致启动电机不能得电,于是不能启动柴油机。

5 作业控制原理

5.1 捣固控制原理

D08-32捣固车的捣固装置用于捣固钢轨两侧的轨底道碴,提高轨底道碴的密实度,并与起拨道装置相配合,消除轨道的高低不平,增强轨道的稳定性。捣固装置是捣固车的主要工作装置,D08-32捣固车有两套捣固装置,左右对称地安装在捣固车的中部。左右两套捣固装置能同步捣固两根轨枕,也能单独使用左右任一个捣固装置,捣固轨枕的左右任一道床。捣固装置除了振动夹持动作外,还能垂直升降和横向移动。升降和横移控制,由各自独立的自动控制机构来完成。

捣固控制系统主要包括捣固液压系统、深度传感器、捣固控制模块、锁闭解锁行程开关等。液压系统为捣固装置动作提供动力,深度传感器用于反馈捣固装置的实际位置,捣固控制模块接收通过显示模块输入的目标深度,目标值和反馈值进行比较,差值用于控制捣固比例阀的电流。D08-32捣固车捣固装置升降控制中,给定捣固深度通过显示模块输入,深度传感器具有CAN接口,可直接将传感器数值通过CAN总线发送到捣固控制模块,根据给定深度和传感器反馈深度的差值作为控制模块捣固控制模糊PID的输入,根据偏差和偏差变化率调节PID参数。

J11模块控制为数字量输出控制模块,接收并处理捣固联锁信号,计算捣固头升降电流,输出PWM信号控制捣固头升降,J11模块具有CAN2接口用于接收左深度传感器和右深度传感器信号,显示器将深度给定信号发发送给捣固控制模块,用于计算捣固控制电路。B7箱键盘用于设置捣固作业模式。捣固控制原理图如图5所示。

5.2 起道控制原理

起道装置有左、右两套,分别作用于左、右两股钢轨上,对轨排进行提起或者左、右移动,即起道、拨道作业。通过起、拨道作业来消除轨道方向和水平偏差,使线路曲线圆顺,直线平直,确保行车安全。一般情况,捣固作业和起、拨道作业同步进行。

起、拨道装置、电液伺服阀、线路方向及水平检测装置、控制模块共同组成起拨道电液位置伺服控制系统,而起拨道装置是该位置伺服系统中的执行机构。起、拨道装置分为起道装置和拨道装置,起道油缸与车架纵梁铰接,是单作用油缸,起道力是油缸的拉力,起、拨道装置下降依靠自重。

当线路方向有偏差时,电液伺服阀有相应的液压信号输出,拨道油缸推、拉摆架,使轨道向左或是向右移动,直到该处的线路方向偏差消除时,电液伺服阀的输出液压信号为零,拨道油缸停止动作,则轨道移动到正确的位置。

起道控制系统主要由起道伺服阀、伺服阀控制模块、起道控制模块和抄平传感器组成,起道控制模块接收来自键盘和显示模块的输入信号,以及各作业装置、测量小车的连锁信号,计算起道控制逻辑,并通过比较抄平传感器和轨道参数计算机的理论值,计算总起道量,并在起道逻辑满足的情况下,将总起道量换算为起道伺服阀驱动电流信号,从而驱动液压伺服机构动作,夹钳与钢轨刚性连接,液压伺服系统通过夹钳的提升动作使钢轨向上移动,直到抄平传感器的反馈值与理论值相等,差值为零,则停止起道动作,同时,起道电流输出为零。

数字量输出模块J10模块用于控制起道作业,其通过CAN2接收抄平传感器和电子摆的信号,起道作业理论值由轨道参数计算机产生,前端输入控制模块J4通过CAN2接收数据,并将数据发送到CAN1网络,J10模块介绍轨道参数计算机的数据,将计算出来的总起道量换算为PWM信号,通过通道输出给伺服阀控制模块,由该模块将PWM信号转换为起道电流,从而控制液压伺服机构,起道电流通过J18模拟量输入模块采集,并发送给显示器显示,键盘用于起道作业模式选择。如图6所示为起道控制原理图。

5.3 拨道控制原理

拨道控制系统由拨道伺服阀、伺服阀控制模块、拨道控制模块和正矢传感器构成,拨道控制模块接收来自键盘和显示模块的输入信号,以及各作业装置、测量小车的连锁信号,计算拨道控制逻辑,并通过比较正矢传感器和轨道参数计算机的理论值,计算总拨道量,并在拨道逻辑满足的情况下,将拨道量换算为拨道伺服驱动电流信号,从而驱动液压伺服机构动作,夹钳带动钢轨向左或向右移动,直到拨道量抵消为零,则停止拨道动作,与此同时,拨道电流输出为零。

数字量输出模块J13用于控制拨道作业,拨道基本原理与起道类似,J13模块CAN2接收拨道正矢传感器的数据,同样通过前端输入控制模块接收轨道参数计算机产生的理论拨道值,J13模块计算理论值与实际值的差值作为总拨道量,并将其转换为PWM信号,J13模块对应通道将信号发送到伺服阀模块,由其将PWM信号转换为电流信号控制液压伺机构,同时,由J18模塊采集拨道伺服电流,并发送给显示器显示,键盘则用于拨道模式选择。如图7所示为拨道控制原理图。

6 结语

D08-32捣固车网络控制系统实现了捣固、起道、拨道和逻辑连锁等作业控制功能,在国内首次在大型养路机械电气控制系统上实现了数字化、网络化和分布式控制,填补了大型养路机械数字化系统的空白,满足用户对大型养路机械电气控制系统简洁性、维护性、人性化、抗干扰能力强等要求。目前,D08-32捣固车网络控制系统已经实现了批量装车,现场运行稳定可靠,获得了用户高度的认可。

参考文献

[1]韩志青,唐定全. 抄平起拨道捣固车[M]. 北京:中国铁道出版社,2006:1-2.

[2]余启明. 08-32捣固车捣固装置产生动作冲击与不同步的原因分析及消除方法[J]. 机车电传动,1992(2):28-29.

[3]吴庆立,李懿. 模糊PID在捣固装置控制系统中的应用研究[J]. 机车电传动,2015(3):59-60.

[4]吕阳. KZ4A型机车用传动控制单元改进型故障存储装置[J]. 机车电传动,2015(3):53-55.

[5]苏奎峰,吕强. TMS320X281XDSP原理及C程序开发[M]. 北京:中国航空航天大学出版社,2008.