卢学斌 李哲 王健 张苏宁 蒋学章

摘 ?????要:国内某炼厂采用更换加氢催化剂,改造分馏系统,优化换热流程等措施对柴油加氢精制装置进行升级改造,油品质量由国Ⅳ标准升级为国Ⅵ标准;将部分柴油转化为石脑油,降低装置柴汽比,增产了乙烯原料和重整原料,提高了全厂经济效益。

关 ?键 ?词:柴油加氢;升级改造;国Ⅵ;柴汽比

中图分类号:TE 624 ???????文献标识码: A ??????文章编号: 1671-0460(2019)06-1326-04

Abstract: The diesel hydrogenation unit of a refinery was reformed by replacing hydrogenation catalyst, reforming fractionation part and optimizing heat exchange process. The quality of diesel product was upgraded from state IV to state VI. Partial diesel oil was converted into naphtha, which reduced the diesel /gasoline ratio of the unit, increased production of ethylene raw materials and reforming raw materials to improve the economic benefits of the whole plant.

Key words: Diesel hydrogenation; Upgrading; state Ⅵ; Diesel/gasoline ratio

随着我国经济的发展和环保意识的加强,国家对油品质量的要求越来越高[1,2]。2013年2月,国务院常务会议决定加快油品质量升级,会议明确了油品质量升级时间表,并指出要按照合理补偿成本、优质优价和污染者付费的原则合理确定成品油价格。2015年4月,国务院总理李克强主持召开常务会议,会议明确将车用汽柴油国Ⅴ标准(硫含量≤10 wppm)的全国实施日期提前至2017年1月,比原定的油品升级时间整整提前了一年[3]。

柴汽比是炼油企业的重要技术经济指标,用来衡量炼油厂的产品能否满足市场需求结构。加氢裂化重石脑油芳烃含量高,可作为优质的重整原料[4]。

我国2001年底加入WTO,自2002年以后的十年间,汽柴油消费呈现快速增长的态势,从2008年开始,汽油消费的增速高于柴油消费,消费柴汽比由2005年的最高点2.26后开始逐步下降。预测今后若干年内消费柴汽比仍将呈现下行趋势[5]。因此,国内炼厂的柴油加氢装置,一方面柴油质量必须升级满足环保要求,另一方面要减少柴油产量,增加石脑油和重整原料,旨在提高全厂的经济效益。

1 ?新旧柴油标准及改造的主要方面

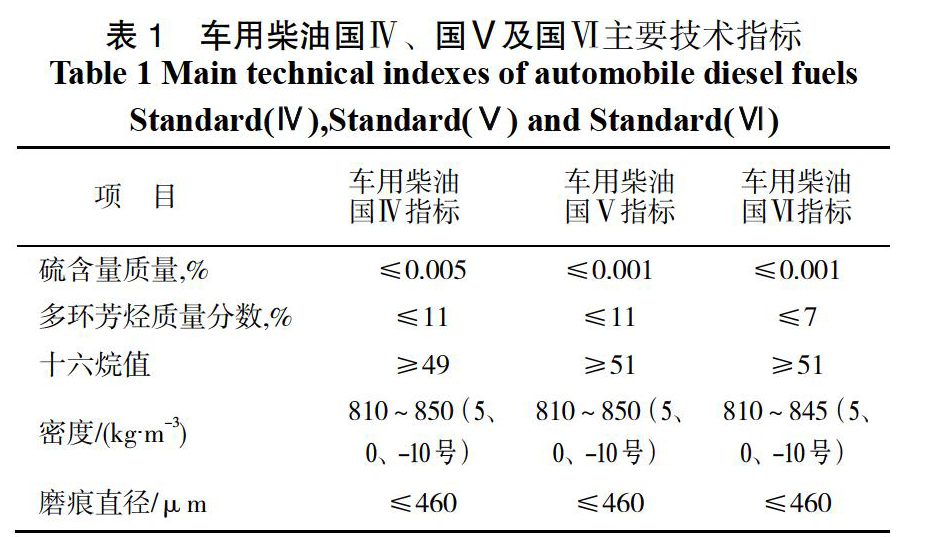

《车用柴油》GB19147-2016已于2016年12月23日发布实施,文中明确提出国Ⅵ标准将于2019年1月1日实施。车用柴油国Ⅳ、国Ⅴ及国Ⅵ标准区别主要在硫含量、多环芳烃含量及十六烷值等参数上,具体详见表1。

中国石油西部某炼厂柴油加氢装置由中国石油集团东北炼化工程有限公司沈阳分公司设计,通过更换加氢反应器催化剂,改造分馏系统,优化换热网络等措施使柴油加氢装置生产的柴油产品质量满足车用柴油国Ⅵ标准要求,同时有效降低装置柴汽比,满足改造后多产石脑油的实际生产要求。

2 ?装置改造方案及优化措施

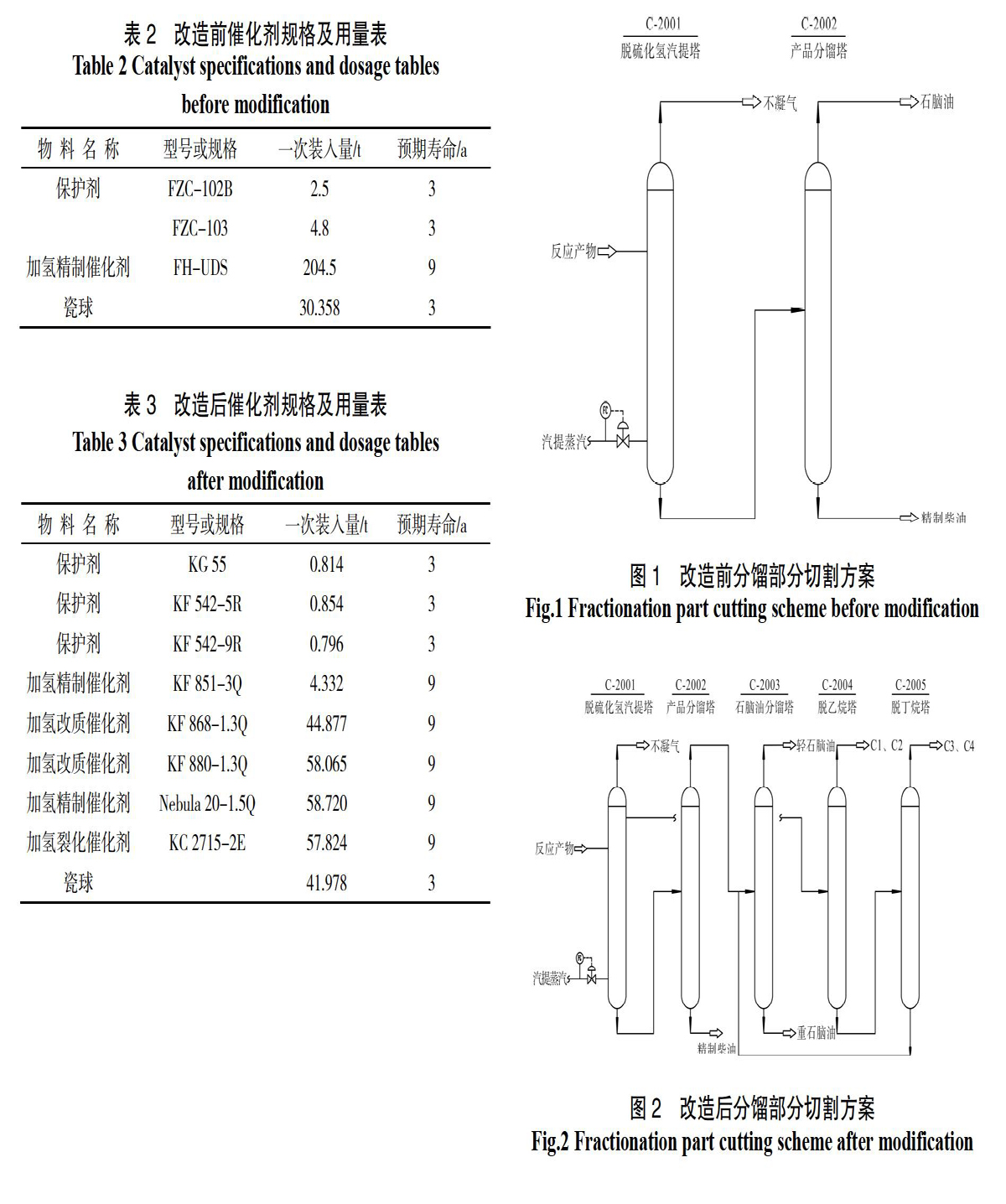

2.1 ?更换催化剂

加氢催化剂是加氢技术的核心。改造前在反应器内仅装填精制催化剂,产品质量满足车用柴油国Ⅳ标准;改造后在反应器中装填了加氢精制剂、加氢改质催化剂和加氢裂化催化剂,产品质量满足车用柴油国Ⅵ标准。改造前后催化剂用量及规格见表2和表3。

2.2 ?分馏系统改造方案

改造前分馏部分设置脱硫化氢汽提塔和产品分馏塔。脱硫化氢汽提塔主要是脱除溶解在油品中的硫化氢,从而保证油品的腐蚀合格。通过在塔底通入高温过热蒸汽,降低脱硫化氢汽提塔内的油气分压,从而把油品中溶解的硫化氢和轻烃组份汽提出来[6]。塔顶不凝气送至加氢裂化装置,塔底产品送至产品分馏塔。

产品分馏塔主要是把油品中的石脑油和柴油进行分离,塔顶石脑油切割干点178 ℃,塔底柴油切割初馏点185 ℃。

具体详见图1。

改造后分馏部分设置脱硫化氢汽提塔、产品分馏塔、石脑油分馏塔、脱乙烷塔和脱丁烷塔。本次改造对脱硫化氢汽提塔的塔盘进行更换,对产品分馏塔筒体及内件进行更换,同时新增石脑油分馏塔、脱乙烷塔及脱丁烷塔。

脱硫化氢汽提塔主要是脱除油品中溶解的硫化氢,塔顶不凝气送至加氢裂化装置,塔顶轻组分送至脱乙烷塔,塔底产品送至产品分馏塔;产品分馏塔塔顶石脑油送至石脑油分馏塔,塔底精制柴油作为产品送至罐区;石脑油分馏塔主要用于分离轻、重石脑油;脱乙烷塔塔顶为C1、C2,塔底产品送至脱丁烷塔;脱丁烷塔塔顶为C3、C4,塔底产品返回石脑油分馏塔,具体详见图2。

2.3 ?换热流程优化

在改造时增设了热高分气-冷低分油换热器,一方面提高了脱硫化氢汽提塔进料温度,另一方面降低了热高分气空冷器负荷,从而降低了装置能耗;由于改造产品方案改变,石脑油产量增加,柴油产量减少,为提高产品分馏塔的进料溫度,改造时增设了反应产物-分馏塔进料换热器,充分利用反应部分热量,保证了分馏塔所需的进料温度。具体详见图3。

3 ?结果与讨论

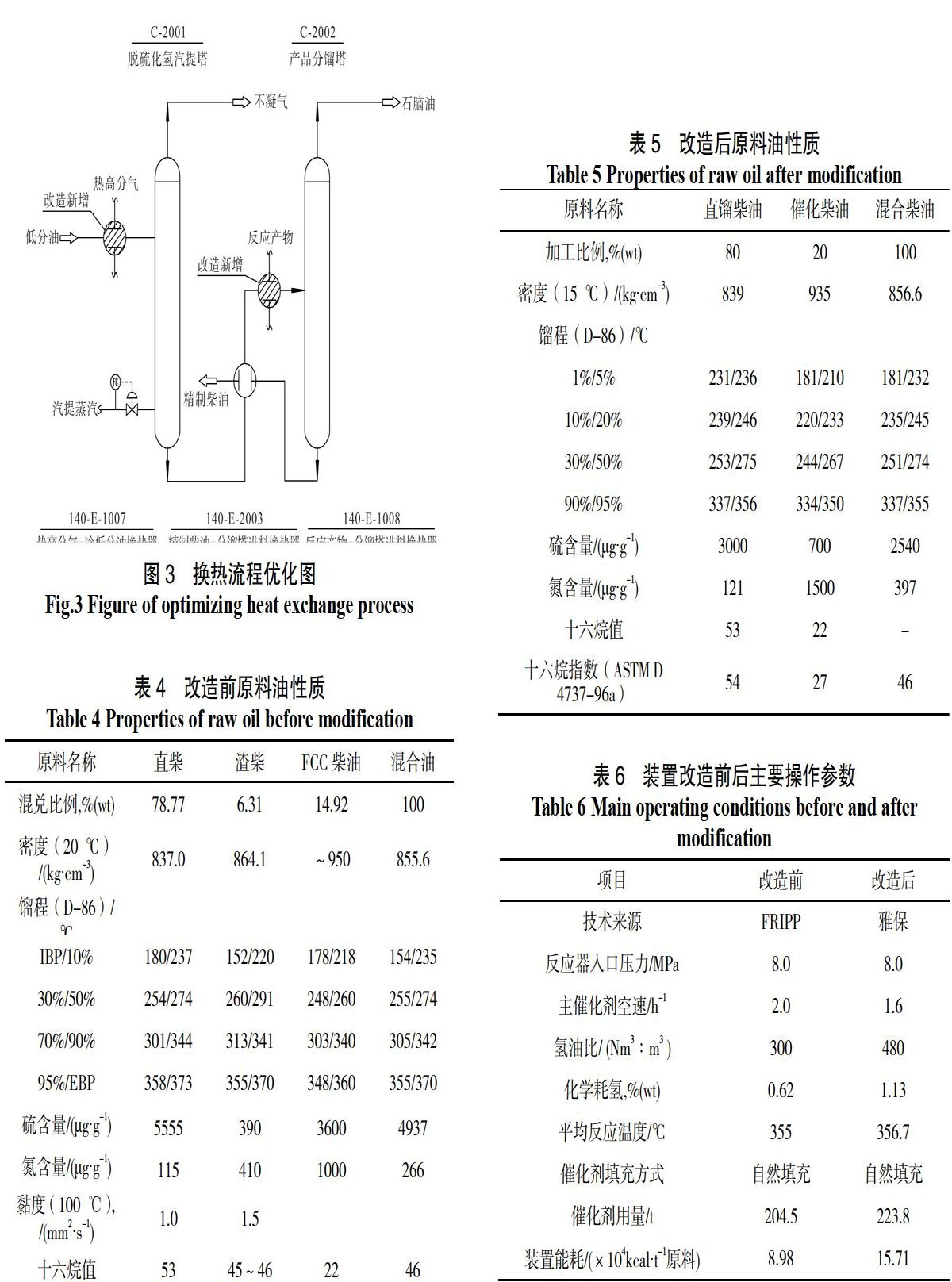

3.1 ?原料油的性质改造前原料油为来自常减压蒸馏装置的直馏柴油、催化裂化装置的催化柴油和渣油加氢柴油。改造后原料油为来自常减压蒸馏装置的直馏柴油和催化裂化装置的催化柴油。改造前后原料油性质见表4和表5。改造后原料油硫含量降低,氮含量增加,密度和初馏点比改造前提高。

3.2 ?主要操作参数

原装置设计规模350万t/a,主要产品为国Ⅳ柴油,改造后装置设计规模300萬t/a,主要产品为国VI柴油、轻石脑油及重石脑油。装置改造前后主要工艺操作条件见表6。

从表6可以看出,装置改造后反应器入口压力维持8.0 MPa不变;装置处理量减少,空速降低;化学耗氢由0.62%提高到1.13%(m),新氢用量增加,新氢压缩机负荷提高。

升级改造前装置处理量为350万t/a,氢油比为300,循环氢压缩机入口气体额定流量为173 000 Nm3/h,分子量为5.375;改造后装置处理量为300万t/a,氢油比为480,循环氢压缩机入口气体流量为168 339 Nm3/h,由于本次改造在反应器中装填了加氢裂化催化剂,原料油中烃类经加氢裂化反应进行了开环和裂解,反应器出口反应产物中含较多的低分子烃类,为了保证循环氢压缩机及汽轮机尽可能利旧,降低循环氢压缩机入口气体的分子量,在装置界区引入了PSA氢气线,以降低循环氢压缩机入口气体分子量,确保循环氢压缩机不做改造。

装置能耗升高的主要原因是:

装置处理量降低,单位能耗升高;新增机泵、空冷器等用电设备,新增水冷器等用水设备,导致水电等能耗升高;工艺产品方案改变,炉子热负荷提高,燃料消耗增加。

3.3 ?产品质量装置升级改造后主要产品为低硫柴油、轻石脑油和重石脑油,副产品为低分气、液化气和干气。低硫柴油产品质量满足国Ⅵ车用柴油标准要求,重石脑油硫含量和氮含量均≤0.5 μg/g,轻石脑油硫含量≤1.0 μg/g,氮含量≤0.5 μg/g。主要产量质量性质见表7。从表7可以看出,装置改造后轻石脑油和重石脑油产品质量满足下游乙烯和重整装置进料要求,柴油产品质量达到车用柴油国Ⅵ标准要求。

3.4 ?物料平衡装置改造前后物料平衡见表8。从表8可以看出,装置石脑油收率由0.58%(改造前)提高至22.91%(改造后),装置改造后柴油产量大幅度降低,石脑油产量大幅度提高,显著的降低了装置柴汽比。

4 ?结 论

通过更换催化剂等一系列改造措施,达到如下预期目标:

(1)装置柴油产品质量得到升级,改造后油品质量满足车用柴油国Ⅵ标准要求。

(2)装置柴汽比显著降低,改造后生产柴汽比更加贴近市场需求,提高了全厂的经济效益,保障了企业的稳定、健康发展。

参考文献:

[1] 张星,龙钰,孙方宪,许新刚,张崇伟. 催化裂化汽油质量升级方案选择[J]. 当代化工,2010,39(2):158-161.

[2] 夏银生. FHUDS-8/ FHUDS-5催化剂在金陵石化的工业应用[J]. 当代化工,2017,46(6):1246-1250 .

[3] 姚波. FHUDS系列催化剂在320万t/a柴油加氢装置的应用[J]. 当代化工,2016,45(3):564-566.

[4] 张罗庚,胡云涛,简建超. 加氢装置降低柴汽比的优化措施[J]. 石油炼制与化工,2017,48(7):60-63.

[5]郑文刚.炼厂优化加工的思路和对策[J]. 当代石油化工,2018,26(8):34-38.

[6]史开洪,艾中秋.加氢精制装置技术问答[M].北京:中国石化出版社,2007:86-88.

- 小学语文阅读教学方法探究

- 初中语文作文写作修改研究

- 高中语文阅读教学策略研究

- 流行文化融入高中语文课堂教学的策略研究

- 高中语文作文教学的创新教学方法研究

- 探究高中语文的自主学习模式

- 好学知节奏,当春乃发生

- 关于高中语文名著阅读教学的困境分析及对策探讨

- 小学语文教师需要“儿童视野”

- 语文教学中的语感训练

- 语文源自于“生活”

- 意高文自胜

- 意高文自胜

- 让续写课文延续语文之精彩

- 初中语文的预习指导浅探

- 浅谈对话型语文教学的理论与实践

- 巧用课堂提问,点亮语文课堂

- 对小学语文“学讲”课堂的思考

- “四季”语文,精彩教学

- 浅议新时期的小语课堂教学

- 简笔画,让低年级语文课堂色彩斑斓

- 追求富有情趣与活力的语文课堂

- 语文教学,为情着色

- 运用“四步”朗读提高课堂效果

- 提高语文课堂效率之我见

- unplighted

- unplodding

- unplotted

- unplotting

- unplowed

- unplug

- unpluggable

- unplugged

- unplugging

- unplugs

- unplummeted

- unplundered

- unplunderous

- unplunderously

- unplunged

- unpneumatic

- unpneumatically

- unpocket

- unpocketed

- unpocketing

- unpockets

- unpodded

- unpoetically

- unpoignant

- unpoignantly

- r2022090410001969

- r2022090410001970

- r2022090410001971

- r2022090410001972

- r2022090410001973

- r2022090410001974

- r2022090410001975

- r2022090410001977

- r2022090410001978

- r2022090410001979

- r2022090410001980

- r2022090410001981

- r2022090410001983

- r2022090410001984

- r2022090410001985

- r2022090410001986

- r2022090410001987

- r2022090410001989

- r2022090410001990

- r2022090410001991

- r2022090410001993

- r2022090410001994

- r2022090410001995

- r2022090410001996

- r2022090410001998