【摘 要】对比《铁路客车空气制动装置检修规则》(铁总运〔2014〕215号)中有关列车制动机试验的技术要求,准确地总结分析现有制动机试验系统中存在问题,设计开发了TKS-41型微机控制客车列车制动机试验系统,论证了该系统关键技术解决方案的可行性,说明了改进措施,描述了系统组成。

【Abstract】 In this paper, the technical requirements of the train brake test are compared with the "rules for the maintenance of the air brake of the railway passenger car" (CRT[2014] No. 215), and the problems in the existing brake test system are accurately summarized. The TKS-41 microcomputer controlled passenger train brake system was developed, and the feasibility of the key technology solution of the system was demonstrated. The improvement measures were described and the system composition was described.

【关键词】客车列车制动机试验系统;设计改进;应用

【Keywords】bus train brake test system; design improvement; application

【中图分類号】U266 【文献标志码】A 【文章编号】1673-1069(2017)04-0155-03

1 引言

为统一铁路客车空气制动装置检修技术要求和质量标准,保证客车空气制动装置检修质量,铁路总公司组织制定了《铁路客车空气制动装置检修规则》(铁总运〔2014〕215号),自2015年1月1日起开始施行。针对新制规,目前现有微机控制列车制动机试验系统存在以下几点问题:

①执行器压力数据和尾部的压力数据采样间隔在0.5s以上,采样频率较低,执行器自身无法精确判断充风或减压的速度,所以执行器的充风或减压速度不可控,并且不同设备的一致性较差。

②不具备执行器的机能试验功能,没有配置相应的机能检查设备。

③不支持客列尾主机的测试功能。

为解决上述问题,太原车辆段成立课题组,对客车列车制动机试验系统进行升级改造,设计开发了TKS-41型微机控制客车列车制动机试验系统。

2 TKS-41型微机控制客车列车制动监测系统

2.1 系统组成

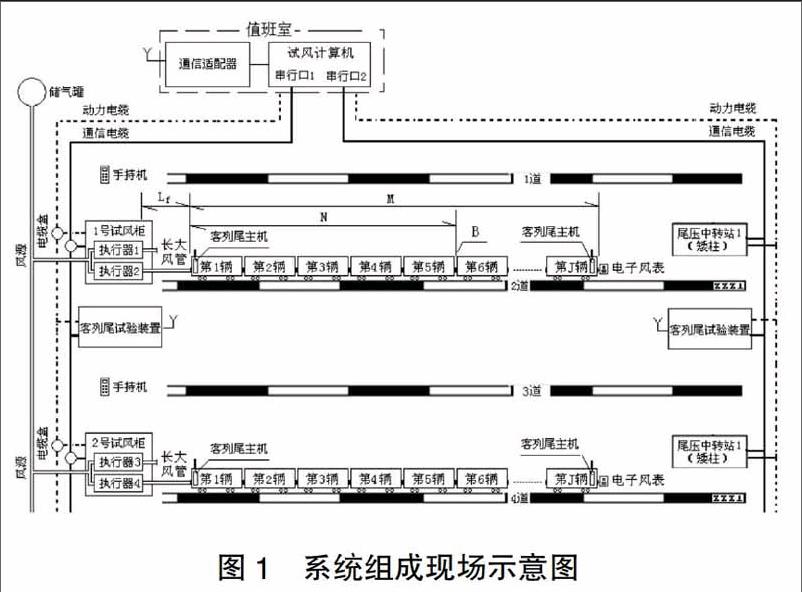

TKS-41型微机控制客车列车制动机试验系统由值班室监控中心、现场双路执行器、尾压监测设备、客列尾试验装置等组成。

值班室监控中心的计算机控制现场执行器与客列尾试验装置,并接收执行器返回的首部压力数据和尾压监测返回的尾部压力数据,以及客列尾装置返回的客列尾主机的信息,根据试验进程和相关数据,判定试验的结果。

2.2 工作原理

监控计算机上安装列车制动机试验控制软件。

当某股道列车开始试风时,计算机与列车首部的执行器、列车尾部的电子风表、列车两端的客列尾主机进行数据通信,根据控制过程及处理结果向执行器发送控制指令[1]。监控计算机实时巡检制动管首部和尾部压力,根据不同的情况控制执行器工作,在试验结束时自动保存试验曲线及试验结果。(图1)

2.3 执行控制单元——双路执行器

两台执行器从电路上做到了相互独立,能够完全独立完成制动机试验功能。执行器是整个试风系统的执行机构,它接收并执行监控计算机的命令,向计算机回传风源压力、制动管首部压力、工作环境参数。

2.4 尾压监测设备

尾压监测设备由尾压基站、无线风压监测仪等组成。

无线风压监测仪卡接在列车管尾部软管的风钩上,开机后,实时快速采集列车制动管尾部压力。并通过无线的方式上传到尾压基站,尾压基站再将数据通过有线通信的方式上传到监控计算机中,实现列车管尾部风压的采集。

无线风压监测仪采用进口高精度压力传感器,将尾部压力物理量转化为电信号,通过微控制器将信号转换为具体的压力值[2]。压力传感器精度不低于3‰,测量范围为0~1000 kPa。

2.5 客列尾试验装置

客列尾试验装置由TK-980电台、控制电路、稳压电路、天线等组成。

控制电路通过有线CAN通信接收监控计算机的命令,然后将命令通过TK-980电台发送给客列尾主机,并通过电台接收客列尾主机的信息,解析后通过CAN通信上传到监控计算机。

无线频率为800MHz,无线通信距离不小于1km,无线发送功率大于20W。

CAN总线通信波特率4800bps,装置采用AC220V供电。

3 系统特点及关键技术分析

3.1 系统特点

①完成《铁路技术管理规程》、《铁路客车空气制动装置检修规则》(铁总运〔2014〕215号)中关于列车制动机试验的全部功能。

②执行器机能检查。增加容积风缸,符合执行器的充排气时间检查。

③制动缓解感度试验的试验设备减压速度在10~20kPa/s,制动安定试验的设备减压速度在25~35kPa/s。

④试风执行器与电子风表采用时间同步技术、数据压缩技术,快速连续的采集制动管首部压力、制动管尾部压力,快速、准确定位安定性不良的车辆,定位误差不大于1辆。

总风系统漏泄试验与制动管试验同时进行,并记录在同一个试验记录。

⑤客列尾主机试验。试风作业时,实现了制动机与客列尾主机试验同步进行,缩短了试验时间、降低了劳动强度、提高了车辆周转率。具有客列尾主机连接与解除、压力查询、欠压自动提示,以及“1s内分别出发首部、尾部客列尾主机排风,自动判定首部、尾部客列尾主机是否排风,是否分别引起首部、尾部车辆发生紧急制动作用。”

⑥客车列车尾部风压监控装置具有体积小、重量轻、携带方便、记录试验过程曲线、减压速度等优点,能够完成尾部车辆安定性、首部车辆制动灵敏度的试验。

⑦尾压监测。采用了新式无线风压监测仪和矮柱尾压中转站,无线风表降低了功耗,提高电池使用寿命,减少了故障率;基站可通率达到99.9%,真正实现了制动机试验以尾部压力为准。

⑧双路执行器同时在线,真正实现双机热备,确保不间断试验。能够同时开展列车制动管、总风管试验,节约试验时间。

3.2 关键技术分析验证

3.2.1 到达时间差定位技术分析

如图2所示,B点突然大量排气的时刻记为t0,紧急制动波将以相对恒定的波速V向列车首部、尾部同时传递,从而全列车辆发生紧急制动作用。微机控制列车制动机试验系统的执行器、电子风表快速采集的压力都将出现拐点,计算机自动分析查找出压力拐点,这两个时刻分别记为t1、t2。到达时间差定位公式,为公式(1)。图2是实测的紧急制动时执行器与电子风表采集到的压力变化曲线。

其中,Lf为长大风管长度,m;

M为全列车制动管长度,m;

N为突然大量排气的B点距第1辆端部之间制动管长度,m;

V为紧急制动波速,104阀的紧急制动波速为196~207m/s。每个执行器或机车制动阀的排气速度不同,引起紧急制动波速存在一定变化范围。

t1为执行器记录的紧急制动作用引起的拐点时刻,s。

t2为电子风表记录的紧急制动作用引起的拐点时刻,s。

表1中,最大距离误差7.3m。最短的客车单车(如25G发电车,换长2.1)制动管长度的一半约为12m,因此客车顺位定位没有误差。

理论值与实测结果吻合,故障车辆定位精准。可见公式(1)的定位原理与实现方法,切实可行。

3.2.2 同时试验首尾部客列尾主机

要实现首尾部客列尾主机同时试验,数据快速采集与时间统一是关键。首尾部客列尾主机同时排气后,微机控制列车制动机试验系统的执行器、电子风表快速采集的压力都将出现拐点,计算机自动分析查找出压力拐點,自动判断是否分别引起首部、尾部车辆发生紧急制动作用。

3.2.3 机能减压速度稳定性试验

系统升级后对通同一执行器进行多次机能试验测试结果如表2所示。

通试验数据得出,机能试验平均偏差分别为:制度感度≤0.03、缓解感度≤0.01、制动安定≤0.08。因此,可以得出结论:执行器机能减压具备很强稳定性。

4 实际效果

太原客技站对系统升级后,经长期试用,不仅解决了原有的系统执行器与监控计算机无线通信,压力数据采样频率低,数据通信速率慢,充风和减压速度不可控,且无法监测、不支持新制规规定的机能检查的所有要求、不支持客列尾主机的相关监测等问题。还缩短了试验时间、降低了劳动强度、提高了车辆周转率。解决对工作人员的依赖性,保证铁道车辆的安全可靠。整个试验过程由计算机自动控制,减小了工作人员的工作强度并且提高了劳动效率;使铁道车辆的安全达到更高的层次;使铁路运输在竞争中处于更加有利的位置。

【参考文献】

【1】夏寅荪,黄德山,何力.104型空气及电空制动机[M].北京:中国铁道出版社,2001.

【2】中国铁路总公司.铁路客车空气制动装置检修规则[M].北京:中国铁道出版社,2014.

- 地方政府促进乡村旅游发展的政策研究

- 新形势下煤炭行业的发展机遇和挑战

- 江西省文化产业高质量发展的财税金融政策研究

- 普惠金融对我国地区经济发展的影响

- 新时代我国自由贸易试验区金融制度创新研究:发展格局、问题审视与战略性调整

- 美国国家安全审查下中美投资争端解决的路径

- 美国外资安全审查制度的新动向与国际投资保护主义

- 多元学科视角下城市规模研究理论与方法综述

- 中国城镇化、老龄化、城乡差距与经济发展研究

- “放管服”改革优化了营商环境吗?

- 人口老龄化引发的负面经济影响及对策

- 商业保险资产配置的消费效应研究

- 商业银行不良贷款现状、成因及对策研究

- 国际减税的比较、成效与启示

- 京津冀合作背景下突发事件联动指挥体系建设研究

- 环境规制与绿色全要素生产率

- 云南省社会组织评估困境分析及对策研究

- 烟草专卖政务服务“好差评”制度的研究与应用

- 企业科研人员考核晋升指标体系的设计

- 财政专项扶贫资金绩效评价指标体系研究

- 房地产企业财务主要风险因素及管理措施

- 地摊经济与银行的业务发展探讨

- “互联网+”物流企业无形资产确认与计量问题探析

- 燃气项目并购法律尽职调查中的评价与解释方法

- 人格权网络侵权视野下诉前禁令的法理分析

- rhododendron

- rhododendrons

- rhomboid

- rhomboidally

- rhomboids

- rhombus

- rhombuses

- rhubarb

- rhubarber

- rhubarbs

- rhubarby

- rhymable

- rhyme

- rhymed

- rhymers

- rhymes

- rhyme²

- rhyme¹

- rhyming

- rhythm

- rhythmal, rhythmed

- rhythm and blues

- rhythmic

- rhythmical

- rhythmically

- 衰落荒乱:凋荒 荒乱之末

- 衰落荒废

- 衰落萧索

- 衰落败坏

- 衰落鄙弱

- 衰落黑暗

- 衰葸

- 衰蓬

- 衰薄

- 衰衣

- 衰衰

- 衰谢

- 衰败

- 衰败1

- 衰败2

- 衰败之气

- 衰败凋敝

- 衰败变化

- 衰败憔悴

- 衰败时期

- 衰败昏暗

- 衰败枯槁

- 衰败枯萎

- 衰败枯黄的野草

- 衰败残破