摘要:分析了注水站冷却水系统水垢的成因、成分及危害,给出目前油田普遍采用的清洗液其主要构成成分和作用,对比了北二三注水站清洗前后效果。试验表明,采用传统清水循环式冷却方法,可影响注水机组的散热降温效果,加速了冷却水系统工艺管线及设备的结垢速度,造成清水严重浪费,也危及设备安全生产;采用清洗液除垢技术,可使冷却水用量减少,电机风温及机组轴瓦温度明显下降,机组冷却水管压下降0.1MPa左右。

关键词:冷却 结垢 清洗

目前油田各注水站普遍采用传统清水循环式冷却方法,由于所用冷却水源清水的矿化度不同,造成冷却水工艺及设备内壁结垢严重,在清水与需冷却的热源之间形成一道隔层,严重影响了冷却清水对注水机组的散热降温效果,使注水机组始终在较高温度下运行。为尽可能降低机组运行温度,维持机组的正常运转,需不间断地向冷却水罐内补充清水,再经过泵进口与污水混合注入地下,否则在短时间内运行电机定子及轴瓦温度将升高,影响机组正常运行,同时运行机组始终过高的定子及轴瓦温度,又加速了冷却水系统工艺管线及设备的结垢速度,使冷却水用量大幅度提高,造成严重浪费。由于冷却水工艺及设备内壁结垢严重,造成站内冷却水系统工作压力逐渐升高,造成稀油站“板式换热器”内漏或冷却水管线窜孔,危及安全生产。

1.水垢成因与成分

1.1水垢的成因

清水在管道输送过程中所携带的细菌以及水中的微量固体颗粒悬浮于水中或附着在设备表面和管壁上,形成密实的水垢。同时由于清水在管道中流动,加速了水中矿物质与固体杂质在管道中形成水垢的过程。

1.2水垢的成分

水垢的成分较复杂,经化验主要成分为:碳酸盐、硅酸盐、泥沙、杂质等混合物,其中碳酸盐水垢占95%,硅酸盐、泥沙、杂质占5%。Ca是形成碳酸盐水垢的主要成分。例如:我矿北十四注水站采用大庆水库水源,清水中Ca含量为6.01;而采用红卫水源为冷却水水源的北二三注水站,清水中Ca含量为13.02。经检测北十四注水站运行4年(1998-2002年)冷却水工艺管道中水垢平均厚度为0.8mm,而同期检测的北二三注水站冷却水工艺管道中水垢平均厚度为2.2mm,结垢速度超过同期北十四注水站的2倍。

1.3水垢的危害

当注水站冷却水系统管道及换热设备内壁水垢聚集越来越多时,降低了管道的经济流量,增加了管损。特别是当水温增高时,水垢的形成速度加快,会使换热设备散热效果越来越差,导致注水站润滑油温度、注水电机定子温度持续升高,其恶性循环的结果最终致使注水电机顶部安装的换热器内冷却水管全部堵死,无法起到散热效果,使冷却器不能工作。同时当管道中水流速变化时,冲击附着在管壁上的垢层,使垢层脱落,造成水质的二次污染,另一方面,由于垢层不均匀的分布在管道内壁,为硫酸盐还原菌在垢和积渣下繁殖提供了便利条件,进而产生硫化氢,引起管道局部点腐蚀,缩短管道的使用寿命。

2.清洗液成分与作用

2.1清洗液的成分

目前油田普遍采用的清洗液其主要构成成分:盐酸、缓蚀剂(Lan826)、缓蚀剂(MBT)、氯化亚锡、氢氟酸等,需根据各站水垢的实际成分不同,调配不同成分、不同比例的清洗液。

2.2清洗液主要作用

(1)盐酸属于除垢的有效成分,其除垢作用。

①溶垢作用。盐酸与碳酸盐水垢发生反应,生成易溶解于水的氯化物,使这类水垢溶解后被流水带走,达到除垢的目的。其反应式:CaCo3+2HCL=CaCl2+H2O+CO2↑

②剥离作用。盐酸能溶解金属表面的氧化物,从而破坏水垢与金属之间的结合,使附着与金属氧化物上面的水垢剥离,其反应如下:FeO+2HCL=FeCl2+H2O;Fe2O3+6HCL= 2FeCl3+3H2O;Fe3O4+8HCL= 2FeCl3+ FeCl2+4H2O

③疏松作用。掺杂于水垢中的碳酸盐和铁的氧化物被盐酸溶解后,使残留的水垢变得疏松易碎、易脱落、从而被冲刷下来。

(2)缓蚀剂的作用。缓蚀剂属有效保护成分,盐酸除对水垢有溶解作用,同时对金属管壁也会产生腐蚀作用,为了避免酸对管壁产生的腐蚀,需在清洗液中加入缓蚀剂,起保护管壁作用。如:清洗钢管、铁管,需加入铁缓蚀剂—Lan826;清洗铜管,需加入铜缓蚀剂—MBT。因此实践证明“清洗液”对站内冷却水工艺管线基本上无任何腐损作用。

(3)氯化亚锡的作用。氯化亚锡作为还原剂,能清除清洗液中存在的氧化性离子,如:Fe3+、Cu2+等。因为这些离子能够使金属管壁产生腐蚀:Fe+2 Fe3+=3 Fe2+;Fe+Cu2+= Fe2++Cu;加入氯化亚锡后:2FeCl3+SnCl2=2FeCl2+ SnCl4。

(4)氢氟酸的作用。氢氟酸可加速硅酸盐水垢的溶解,其反应式如下:Sio2+6HF=SiF4+CaF2+3H2O;而且氢氟酸能与Fe3+产生络合作用,降低Fe3+含量,可加快氧化铁的溶解。

2.3钝化剂的构成成分及作用

(1)钝化剂的构成成分。主要是由磷酸钠、氢氧化钠等成分构成

(2)钝化剂的作用。主清洗过程后,管壁经水冲洗呈光滑的铁活化状态,很快就会被二次氧化,所以需要进行钝化处理,在管壁形成一层致密保护膜。

3.应用效果

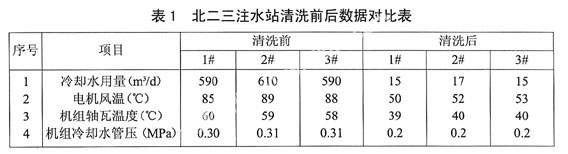

我矿北二三注水站投产于1977年10月,1997年4月进行大修改造,于10月投产运行,将原有5台风冷电机(额定电流为204A)更换为目前使用的5台水冷式电机(额定电流为188A);同时配套安装了冷却水流程,水源采用红卫水源清水。经过一段时间的使用,发现所选用的注水电机额定电流偏小(额定电流为188A),属于“小马拉大车”,与原有注水泵不相匹配,使用过程中运行电流偏低,造成注水泵排量小,泵管压差增大,轴功率大,泵效低,单耗高等现象,电机运转时定子及轴瓦温度始终过高,超过正常温度20℃以上;同时由于选用的冷却水源清水的矿化度过高,经化验红卫水源清水矿化度是我矿其它注水站所选用水源(大庆水库、龙虎泡)的2-3倍,工艺设备及管线结垢速度快,是其他水站的3-4倍,造成运行机组定子及轴瓦温度过高,又加速了冷却水系统工艺设备及管线的结垢速度,到了夏季这种现象更为严重。见表1。

4. 效果评价

北二三注水站于2005年3月23日采用清洗液对冷却水系统进行除垢,清洗前平均每天需消耗冷却用清水近750-850m3,才能维持机组的正常运转,平均月消耗冷却用清水约25500 m3,随同污水注入到地下。但定子及瓦温仍居高不下。该站与其他水站相比每月需多用清水近25000m3,按每方清水4.95元计算,每月需多花费约12.6万元,同时减少了等量的污水注入量。采用“清洗液”对全站冷却水设备及工艺管线进行清洗,共计消耗费用2.44万元。清洗后从3月24日至5月31日的70天,该注水站共消耗冷却用清水约10850m3,平均日消耗清水155 m3,最初15天平均日消耗清水2m3基本作到循环使用。按每方清水4.95元计算,共消耗成本6.1万元,若按该站清洗前清水用量计算,该站70天内需消耗冷却用清水约59500m3,需消耗成本约29.45万元,据测算仅该站每天节约清水一项预计7天就可收回全部清洗成本,该项技术如在全油田所有注水站推广,经济效益将十分可观。

参考文献:

[1] 张安.生化处理油田污水的新趋势[J].安全与环境工程,2003.

- 刍议核心素养理念下的小学语文教学

- 例谈激发小学生主动学习生字兴趣的有效方法

- 小学语文教学中学生语感的培养与强化研究

- 小学语文教育中语感的培养

- 在古诗教学中培养小学生的想象力

- 浅谈小学语文阅读教学中如何培养学生的逆向思维

- 小学语文习作教学中学生思维能力的培养

- 浅谈低年级阅读兴趣的培养

- 提升小学语文核心素养的教学策略探究

- 打造英语高效课堂,发展学生核心素养

- 让音乐插上创新的翅膀

- 小学体育足球训练的分层指导

- 小学语文教学中激发学生文本阅读兴趣的有效策略

- 课外阅读在小学语文作文教学中的重要性思考

- 互联网背景下低年级学生良好阅读习惯的培养

- 激发写作灵感,培养小学生的写作能力

- 提高初中生英语写作水平的策略研究

- 基于传统文化的初中语文教学研究

- 初中语文“整本书阅读”的教学研究

- 浅谈小学剪纸校本课程的开发与实践

- 小学武术教学策略

- 从一节“不走寻常路”的开题课说起

- 利用本土资源有效创建留守儿童课外科学社团

- 基于项目式学习的Scratch教学设计研究

- 让趣味与练习同行 让数学课堂充满思考味

- come from/be from

- come from (doing) sth

- come/get to grips with

- come/go under the hammer

- come hell or high water

- come-home-to-roost

- come in

- come in (at/below, etc. sth)

- come in / come into sth

- come in for

- come-in-for

- come in for criticism

- come in for sth

- come in handy

- come in last/finish last

- come in (on something)

- come in (on sth)

- come into

- come into being/existence

- come into contact

- come into effect

- come into effect/operation

- come into/enter into

- come into fashion

- come into it

- 白水锅里揭奶皮——办不到

- 白水龙飞

- 白求恩

- 白汗

- 白汤

- 白汪汪

- 白沙

- 白沙在涅, 不染自黑; 蓬生麻中, 不扶自直。

- 白沙在涅,与之俱黑

- 白沙子

- 白沙蔓

- 白沙龙

- 白没

- 白沫

- 白沫子

- 白泉

- 白泠泠

- 白泡儿

- 白泽

- 白洁夫人与火把节

- 白洋

- 白洋洋

- 白洋淀

- 白洛克

- 白洞