钟慧兰

摘 要:本文通过FANUC Series Oi Mate-TD系统中恒线速车削的实际应用进行数据分析,详细介绍了相关CNC参数的设置与注意事项,在对普通车削内容进行补充的同时保证了数控车削零件的表面质量一致性与加工效率。

关键词:恒线速;车削;指令;限制

中图分类号:TG519 文献标志码:A

0 引言

在普通车床上车削端面、圆锥面和圆弧面等变径轮廓时,表面粗糙度很难达到一致,这也就是我们所常说的表面质量一致性差。究其原因是由于普通车床在连续加工过程中只能维持某恒定的主轴转速,随着车削直径尺寸的减小,切削速度也随之降低,从而导致生产效率下降,更无法保证统一的表面质量。若想改变普通车床的这一局限,只能对普通车床进行改装,增加一控制系统亦可实现车削加工过程中保持恒定的切削速度,从而达到提高零件生产效率,与保证良好的表面质量及一致性的需求。在一般的数控车床上可以通过恒线速控制功能,很轻松地解决普通车床无法实现的这一恒定切削速度控制。

1 切削线速度

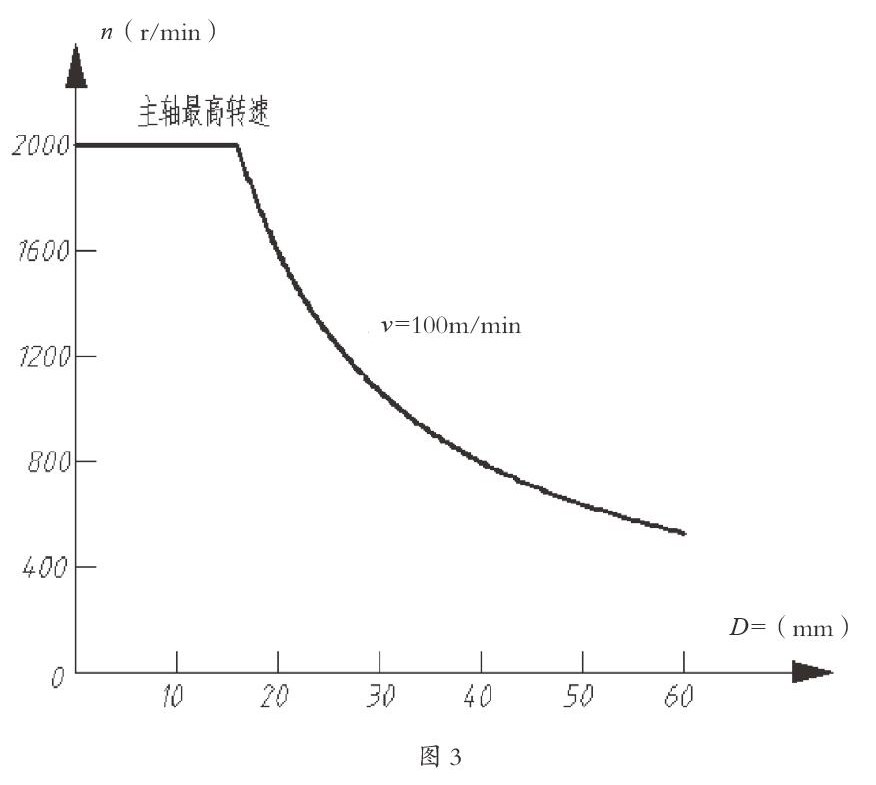

所谓的线速度是切削线速度的简称,是指车床在车削工件时通常以主轴轴线为中心,刀具切削工件的切削点在工件圆周切线方向的瞬时速率,如图1所示。线速度与主轴转速之间的关系可以通过以下公式进行说明:

式中:

V为切削线速度,单位m/min;

π为圆周率,取3.14;

D为切削点工件的直径,单位mm;

n为主轴转速,单位r/min。

由公式可以看出,车刀在保持一定的转速进行切削时,随着工件直径的减小,切削线速度随之降低,加工效率降低,表面质量难以保证;车刀若保持一定的切削线速度进行切削时,随着工件直径的减小,主轴转速将随之升高,加工效率提升,表面粗糙度保持一致。

2 恒线速车削

恒线速车削又叫固定线速度切削,是指车床通过主轴转速连续变化以保持实时切削位置的瞬时切削速度恒定不变的切削控制方式。在FANUC Series Oi Mate-TD数控系统中,恒线速(周速恒定)控制功能由G96指令实现,编程格式为:G96 S ;恒线速控制有效,恒转速控制无效,指定切削线速度。恒转速控制功能由G97指令实现,编程格式为:G97 S ;恒转速控制有效,恒线速控制无效,指定主轴转速。G96与G97为同组模态指令,一旦指定则一直有效,直至被同组的其他指令注销为止。其中,G97为初态指令,CNC上电时默认G97有效。编程时必须将工件原点设在工件的回转中心,才能保证恒线速控制的精确度。恒线速控制时,主轴转速随编程轨迹的X轴(径向)绝对坐标值的绝对值的变化而变化,| X |值增大,转速降低;| X |值减小,转速升高。切削线速度始终保持为S值,由此主轴转速与线速度的关系公式可以演变成:

恒线速车削时,主轴转速随工件直径的减小而升高,刀具在车削至工件回转中心时,转速将达到极高,这将导致“飞车”,轻则损坏刀具、机床和工件,重則导致操作人员受伤,因此,在使用恒线速控制前都必须正确指定主轴最高转速。最高转速限制由G50指令实现,编程格式为:G50 S ;主轴最高转速限制有效。

3 恒线速切削应用

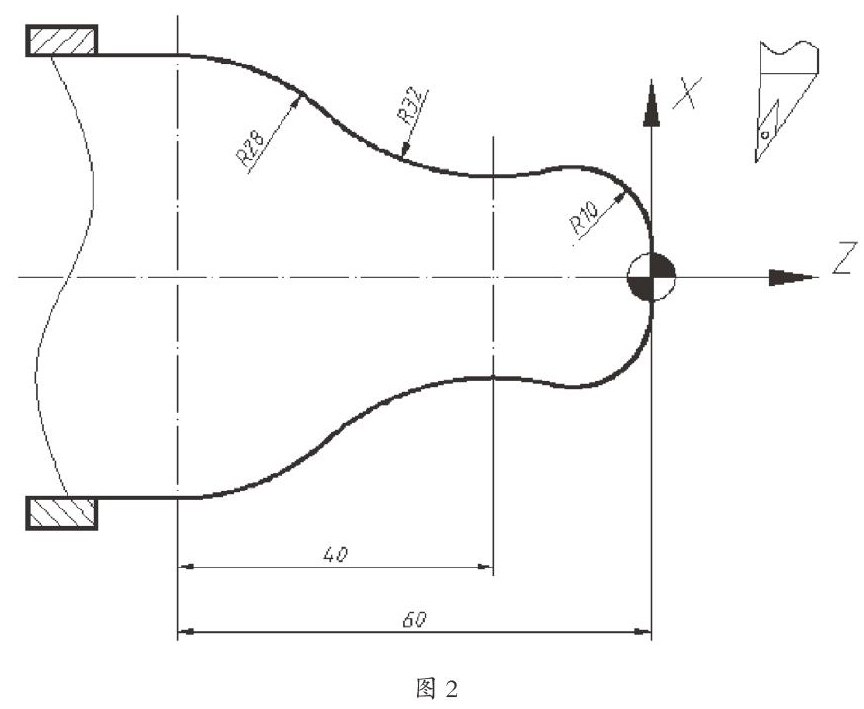

以图2所示零件的车削为例说明在FANUC Oi TD系统中恒线速车削指令的应用。

O0001; 程序名

G99; 转进给指定

G00 X100 Z100; 快速定位至换刀点

T0101; 换外圆车刀

M03 S2000; 主轴正转,转速为2000r/min

G00 X7.86 Z2; 快速定位至精加工起点位置

G50 S2000; 主轴最高转速限定为2000r/min,转速2000r/min

G96 S100; 恒线速控制,线速度为100m/min

G01 Z0 F0.08; 刀尖切至R10圆弧起点,转速为2000r/min

G03 X27.28 Z-12.38 R10; 刀尖切至R10圆弧终点,转速2000r/min—1143r/min—1167r/min

G02 X41.74 Z-41.33 R32; 刀尖切至R32圆弧终点,转速1167r/min—763r/min

G03 X56 Z-60 R28; 刀尖切至R28圆弧终点,转速763r/min—569r/min

G97; 取消恒线速控制,转速569r/min

G00 X100 Z100; 刀具返回换刀点

M02; 程序结束

%

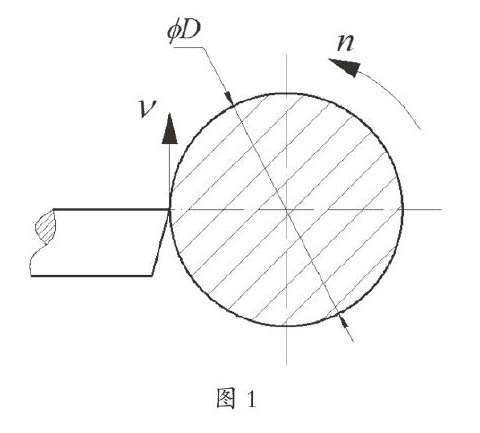

根据关系式可以计算出上述程序在车削过程中的瞬时主轴转速,用曲线图像表示G96状态下转速与工件直径的关系如图3所示。受主轴转速的上下限钳制,恒线速控制的实际切削过程或将出现两段在最高转速与最低转速处进行恒转速切削的过程,此时指定的G96状态无效,中间变径车削加工轨迹主轴转速与直径的关系基本呈双曲线规律变化。

4 参数设置说明

CNC参数SSC(No.8133#0)决定是否使用恒线速控制,该参数为0时为不使用恒线速控制,即使用恒转速控制;该参数为1时为使用恒线速控制。该参数的初始化状态一般为1。本例中按机床说明书及具体的安装情况,确定主轴最高转速不超过2000r/min,主轴最低转速不低于30r/min。G96的主轴最低转速由参数No.3771设定,最高转速由参数No.3772设定。若转速超过参数设定值,则转速被钳制在参数给定的转速上,No.3772为0时不进行转速钳制。G50 S 设置的主轴最高转速应不超过参数设定值,否则指令转速钳制无效。车床上始终以X轴进行恒线速控制,对应的参数No.3770设定值为0。数控操作面板中的主轴倍率旋钮有效,可选用50%~120%的8个档位倍率。参数SOC(No.3708#5)为0时,速度钳制在应用主轴速度倍率前执行,此时主轴转速有时会超过G50 S;设定的转速;该参数设为1时,速度钳制在应用主轴速度倍率后执行,主轴转速被钳制在参数No.3772所设定的上限转速上,而与本参数的设定无关。

注意事项:

(1)只有CNC参数SSC(No.8133#0)设定为0时,G96指令有效。

(2)恒线速车削时一般采用转进给(G99),以确保恒定的进给速度,提高零件表面质量。

(3)注意在G96指令前必须先合理定义指令与参数以限制主轴最高转速,否则刀具在行进至工件回转中心或接近回转中心时将出现“飞车”,造成事故。当理论转速高于转速上限值时,主轴限制为上限转速。

(4)G50 S ;定义的最高转速在重新设定前是保持的,最高转速限制值在G96状态下有效,G97状态下不受设其设定值的限制,但设定值仍然保持。

(5)G96被G97取消且没有指定S值,则主轴转速以G96方式的最后主轴转速作为G97状态的转速。

(6)恒线速控制有效时,S后面的数值为线速度值,主轴转速由| X |决定。因此必须设定参数No.3770为0,且工件坐标系的Z轴与工件回转中心必须重合。

(7)在机床锁定进行空运行图形轨迹模拟时,G96方式仍然有效,且转速随X轴绝对坐标值的绝对值变化而变化,主轴倍率调节有效。

(8)恒线速控制时,刀具行进轨迹的主轴瞬时转速可以通过公式

计算得出。如程序示例中主轴转速的变化:2000r/min→1143r/min→1167r/min→763r/min→569r/min,这样既保证了恒定的切削速度,也尽可能地使车床主轴在车削过程中保持平稳的变化,而不是突变。

(9)在G96状态下一般不能出现G00程序段,因为这样可能会造成意外的危险状况。如果出现G00程序段,G96仍然有效,但在快速定位过程中主轴转速容易骤降或骤增,在刀具到达目标位置点而尚未升至| X |所对应的转速时将等待转速提升到位后再执行后续程序段。

(10)在执行G96程序段前,最好先计算出G96起始点的主轴转速,然后把转速变化量分摊到前面的程序段中,以确保G96起始点的转速与前面G97指定的转速差距不要过大,否则也将引起主轴转速突变、引发危险。如程序示例中G96程序段前的转速设定为2000r/min,在执行G96程序段后转速变动量为0,这样既可以避免转速的突变危险,更能减少甚至消除刀具的等待时间,进而提高加工效率。

(11)G96在螺纹车削时同样有效,但为了保证螺纹加工精度,螺纹车削时一般不采用恒线速控制,而采用恒转速控制下进行螺纹车削。

结语

通过前文所述恒线速控制应用示例可以看出,基于FANUC Series Oi Mate-TD系统的恒限速车削可以通过G96与G97指令来设置与取消,其他数控系统亦可通過该指令实现恒线速车削,但不同机床生产厂家采用的伺服电机不同,系统中主轴转速的上下限设置、CNC参数位置与定义也不尽相同,因此使用时必须先查找机床用户手册,确定好转速范围后再使用。恒限速车削的转速范围是使用好恒线数车削的关键。在车削加工过程中由于恒定的切削速度大大改善了被加工工件的表面质量,而主轴转速的平稳转变也保证了操作安全,进一步提高了恒线速车削指令在应用过程中的有效性与安全性。恒线速控制的使用作为数控车床的一项基本功能,是对普通车床的技术的补充与提升,也是数控机床操作者所必须掌握的基本技能。

参考文献

[1]FANUC Series Oi-MODEL D/FANUC Series Oi Mate-MODEL D车床系统用户手册[S].2008.

[2]FANUC Series Oi-MODEL D/FANUC Series Oi Mate-MODEL D参数说明书[S].2008.

[3]韩鸿鸾,丛军滋.数控加工工艺学[M].北京:中国劳动社会保障出版社,2012.

[4]沈建峰.数控机床编程与操作(第三版 数控车床分册)[M].北京:中国劳动社会保障出版社,2011.

- 浙江省足协召开换届大会

- 全国业余羽毛球俱乐部赛总决赛收兵

- 世界羽联总决赛收官 国羽小将击败奥运冠军首夺冠

- 海南文明生态村广场健身操大赛落幕

- 无锡马拉松推出退出和候补机制

- 全国攀岩希望之星广东总决赛结束

- 广东首个乡村马拉松开跑

- 世界职业围棋锦标赛决出四强 辜梓豪力擒金志锡

- 摩托艇联赛平阴站将再起烽火

- 2016中国森林马拉松收官

- 广厦男篮需要“大心脏”

- 广东百街千镇乒乓球赛收拍

- 广东足球超级杯启动

- 从总决赛到羽超连轴转国羽小将用实力证明能接班

- 骑士加时赛险胜雄鹿 马刺三分球逆转火箭

- “全华班”成为强势力量

- 中国国际象棋大师巅峰赛拉波特追平韦奕

- 电竞体育迎来“竞在未来”

- 各地代表共商国象发展大计 全国国象元老精英赛重庆开幕

- 预防与消除运动性疲劳的方法研究

- 体育运动中科学补水的方式

- 青少年皮划艇运动员训练的疲劳与恢复

- 脊柱健康的运动干预

- 高考体育铅球项目训练技巧分析

- 乒乓球比赛节奏的初步研究

- auspicious

- auspiciously

- auspiciousness

- auspiciousnesses

- austere

- austerely

- austereness

- austerenesses

- austerer

- austerest

- austerities

- austerity

- australasian

- australian-aborigine

- australian-aborigines

- aut

- authentic

- authentical

- authentically

- authenticalness

- authenticatable

- authenticate

- authenticated

- authenticates

- authenticating

- 设渡

- 设灵位祭奠

- 设燕

- 设爵

- 设版

- 设班

- 设璧门之凤阙

- 设用

- 设疑

- 设砚

- 设祖

- 设祭

- 设祭酬神

- 设禁

- 设私

- 设科

- 设科打诨

- 设移

- 设立

- 设立东道主

- 设立义界

- 设立在要道上供守望用的城堡

- 设立官爵

- 设立店铺、作坊、工厂等

- 设立某种官署、机构