黄国金

摘要:绞吸挖泥船的绞刀传动装置是非常重要部件,它的好、坏直接影响该船的生产效率,本文就我局的一艘绞吸挖泥船(江湾号)的绞刀传动装置进行技术升级改造,研制出一种新型的绞刀传动装置,在其船上运用,达到了非常好的效果。现对该技术升级改造进行分析探讨。

关键词:新型绞刀传动装置设计问题措施

设计背景

绞吸式挖泥船“江湾号”建造于2005年,设计单位是某船舶设计研究所2004年8月设计,设计主要尺度:总长41.7m,船长29.7m,船宽7.6m,型深2.8m,吃水1.6m。当时设计参照一般的绞吸式挖泥船设计的切削能力为土质3类以下(比较松散)。如果施工现场是3类以下土质该挖泥船的绞刀传动装置不会有什么问题。近几年以来3类以下土质河床越来越少,很大一部分都是3类以上,甚至到5类。如果施工时遇到3类~4类的土质,原绞刀传动装置处于最大或超负荷工作,超负荷工作时很快就把绞刀传动装置损坏。原绞刀传动装置共有3部分组成,第1部分一台液压马达带动第2部分的行型齿轮箱,通过齿轮箱带动第3部分的绞刀,结构设计也不是很理想。液压马达和齿轮箱设计在桥架圆管里面(桥架圆管内径为Φ1200mm),经常损坏部件是第1部分的液压马达和第2部分的齿轮箱,每次损坏后修理费用很大。

就拆装费用而言,首先将船拖到岸边并需找一个能满足50—100吨汽车吊的作业码头进行,将液压马达和齿轮箱运到生产厂家进行修理,每次修理费用10万元左右,在2008年1年内修理了3次。最后1次修理安装后使用不到120小时又将液压马达和齿轮箱损坏,在这种情况下必须对该技术进行升级改造。

问题分析及解决办法

经过绞吸挖泥船绞刀传动装置损坏原因分析,主要是传动装置功率过小,液压马达选配功率过小,导致使用寿命短。

对该技术进行升级改造,设计出一个3轴2级变速的齿轮箱。齿轮箱的外型尺寸是高2670mm,宽1420mm,原度1514mm,输入转速150rpm,输出转速30rpm,减速比5:1,总输出扭矩56800N.m。第一级变速中心距500mm,第2级变速中心距900mm,齿轮模数是10,第一个齿轮为20个齿,第2个中间齿轮为80个齿,第三个大齿轮为100个齿,设计中间齿轮的目的是为了将液压马达安装在桥架外面,修理拆装方便。采用2个液压马达和一个外齿轮传递的齿轮箱变速箱,传动绞刀的新型绞刀传动装置。其特点:①液压马达采用了2台并设计在桥架外部,便于液压马达的拆装,不需要请大吊车作业,也不需移动挖泥船现场即可更换或修理。②传动功率也相应的翻了一倍,延长了液压马达使用寿命。③由于设计的是外舌合齿轮,齿轮模数由6加大到10。传动轴和轴承也相应的加大。

具体相关部件设计进行了计算。具体如下:

1、主要技术参数

液压马达型号:XHS7-2500

马达排量(ml/r):2526(两只)

工作压差(MP):16

输入转速(r/min):150

输出转速(r/min):30

总输出扭矩(Nm):56800

减速机速比:5:1

2、齿轮初算

拟采用两级传动,速比分别为4和1.25。

根据齿面接触强度初算直径结果为:d1=330,d2=980,d3= 1202。

根据齿根弯曲强度初算模数结果为:m1=9.85,m2=9.9,m3= 10。

综合工况及安装尺寸,采取如下数据:

m=10,z1=20,β=0,x1=0,b1=248

m=10,z2=80,β=0,x2=0,b2=240

m=10,z3=100,β=0,x3=0,b=230

齿轮Z1采用40Cr调质,硬度250~280HBS

齿轮Z2采用ZG45调质,硬度230~260HBS

齿轮Z3采用ZG45调质,硬度230~260HBS

对各齿轮承载能力校核均合格。

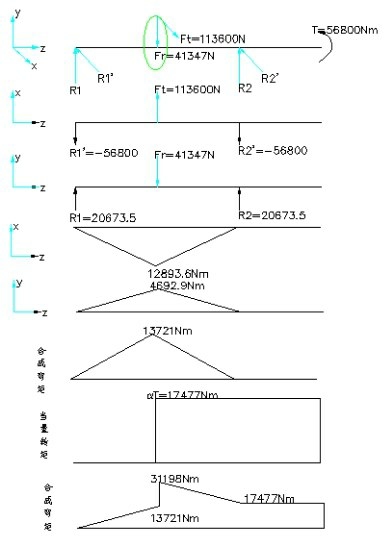

3、输出主轴的强度校核

对最大弯矩处,安装齿轮3的轴段中间处进行校核:

σb=M/W

M=31198N.m(上图)

M=(π/32)*d3-b*t*(d-t)/(2*d)=783883.4mm3

σb=39.8Mpa

[σ-1]b=40Mpa

Σb<[σ-1]b

4、对输出轴上轴承校核

选用双列圆锥滚子轴承352140

Fr=(568002+20673.52)0.5=60445.3N

Fa=0

P=fp*Fr=1.2*Fr=72534N

C=1450000N

L10h=(16670/n)*(C/P)10/3=1204768(小时)

设计要求360*8*3=8640小时,符合。

Fa=0

Por=X0*Fr=60445.3N

Cor/Por=49.1>S0=2

符合要求。

研究成果

我们于2009年研制成功后到现在,经过一年多的试用,在山东潍坊海边工程施工,土质为4类左右,效果十分理想。该工地有各类挖泥船10余艘,经过改造的江湾号挖泥船开工率最高。

该技术在全国同类绞吸式挖泥船中绞刀传动装置的改造属国内首创,领先于同类船舶的生产效益。

“江湾号”经过绞刀传动装置的技术改造后经济效益有十分明显的提高,按设计生产方量350方/时计算。生产可以提高30%,即为455方/小时,每小时提高105立方。按产值每立方10元计算,每小时可提高利润1050元,按每月平均开动率500小时计算,每月提高利润52.5万元。全年提高利润630万元。同时减少了修理费用(按每拆修1次)每年约30万元。该技术全面推广,一定会取得很好的社会效益。(实物见下图)

参考文献:

[1]中国船级社《钢质内河船舶入级与建造规范》(2002)版

[2]中国船级社《内河船舶法定检验技术规则》,(2004)版

[3]机械工业出版社《袖珍机械设计师手册》,(2000)版(作者单位:江西省航道工程局)

- 酒店管理专业现代学徒制教学管理实践研究

- 中职班级管理现状的调查研究

- 提高中等职业学校创业就业指导服务质量方式探究

- 就业是重点 发展是亮点

- 基于校长工作室的中职校级干部核心素养提升策略

- 浅议中等职业学校校长能力提升策略

- 江苏中职网络技术技能学业水平测试冷思考

- 探讨学习中华优秀传统文化加强党员领导干部的廉政教育

- 中职数控专业基于企业岗位实践教学的研究

- 韦纳归因理论视域下数学学习动机研究

- 从科学的界定看辩证唯物主义中唯理论的重构

- 质量视角下在线职业教育顾客满意度研究

- 大众传媒发展对青少年思想影响研究

- 转型地方高校通识教育现状刍议

- 产教融合视角下教育课程改革研究

- 台湾实验教育政策研究:成效、困境与策略

- 广州地区小学教育戏剧的模式研究和实践探索

- 论中国文化心理学及其本土化意义

- 叶圣陶阅读教学观对传统的批判继承与创新发展

- 自己的,自然的,自由的

- 浅谈幼儿早期母语及外语启蒙方法

- 新时期下中职护理人员学历提升途径的对比分析

- 高校思想政治教育中家风传承的意义分析

- 关于中日同形词的研究现状综述

- 试论认知语言学与批评话语分析的融合

- earshot

- earshots

- ear-splitting

- ear splitting

- earth

- earth/earth

- earthed

- earthenware

- earthenwares

- earthier

- earthiest

- earthily

- earthiness

- earthinesses

- earthing

- earthlier

- earthliest

- earthlike

- earthlinesses

- earthly

- earthquake

- earthquaked

- earthquakes

- earths

- earth shattering

- 就不信

- 就不懂的事向内行请教

- 就世

- 就业

- 就业模式

- 就业歧视

- 就业率

- 就业空白

- 就业结构

- 就业观

- 就业逆流

- 就业陷阱

- 就两便

- 就两口

- 就两种或两种以上的同类事物辨别异同或高下

- 就中

- 就中翰旋

- 就举

- 就义

- 就义从容

- 就书

- 就乱了你这张嘴了

- 就事

- 就事实探究道理

- 就事生发