戴宪涛

摘要:本文主要介绍了莱芜分公司炼铁厂为提升高炉有效产能,针对设计缺陷、炮泥质量差、浇注工艺不合理、环保限产4个主要因素,立项攻关延长单铁口出铁沟使用寿命,通过合理优化主沟模具和浇注工艺、规范炮泥质量并统一操作,实现了延长单铁口出铁沟使用寿命45天以上。

Abstract: This article mainly introduces that in order to increase the effective production capacity of the blast furnace, the Laiwu Branch Ironmaking Plant tries to prolong the service life of single taphole iron runner from the four main factors including design defects, poor quality of stemming, unreasonable pouring process and environmental protection limit production. By rationally optimizing the main ditch mold and pouring process, standardizing the quality of stemming and unified operation, the service life of the single taphole iron runner has been extended by more than 45 days.

关键词:单铁口;出铁沟;炮泥

Key words: single taphole;iron runner;stemming

中图分类号:TF325.1 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文献标识码:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章编号:1006-4311(2020)24-0129-02

0 ?引言

目前新建或大修的大型高炉上都是两个以上铁口,当其中一条出铁沟必须重新造衬或修补时,只要堵住该条出铁沟的铁口后,就可以对该条出铁沟进行浇注、养护硬化、烘烤干燥等,同时其他铁口出铁正常,不影响高炉的正常生产。但是,由于场地、经费、时间等限制,山东钢铁股份有限公司莱芜分公司炼铁厂(以下简称炼铁厂)2#、3#、4#高炉仍采用单铁口配置形式,这种配置形式制约了高炉产量的提升。统计2018年炼铁厂2#、3#、4#高炉出铁沟平均使用寿命如图1。

为解决瓶颈问题,提升高炉有效产能,立项攻关延长单铁口出铁沟使用寿命45天以上。

1 ?制约因素分析

根据实际情况,召开专题分析讨论会,采用头脑风暴、现场调研、对比试验等方法,从人、机、料、法、环五个方面查找原因,并最终确定4个主要因素:设计缺陷、炮泥质量差、浇注工艺不合理、环保限产。

2 ?技术改进

2.1 合理优化主沟模具

主沟模具过窄、浅,沟内储存渣铁量少。优点:①能够浇注更多的浇注料,两侧沟壁厚度增加,在理论上来讲是可以延长使用寿命。②便于放残铁操作。缺点:①降低了液态渣铁对铁流的缓冲作用,加剧了铁水对沟壁的冲刷侵蚀。②不利于渣铁分离和沉降,在铁口失常的情况下,极易造成主沟渣铁外溢和下渣沟过铁。③沟役前期积渣不利于清理,易造成压炮困难,跑泥机率增大。④沟役中后期由于落铁点部位侵蚀较快,形成“卡脖子”现象,出铁过程中铁流受阻严重形成涡流,使两侧沟壁损毁迅速加快,失去了沟壁加厚的实际意义。⑤一代沟役结束时,两侧残余厚度较多,如果不打掉影响下一代沟役寿命,打掉则是一种浪费。

主沟模具过宽、深,沟内储铁量大。优点:①有利于缓冲,降低出铁流速,减缓对两侧沟壁的冲刷侵蚀。②有利于渣铁沉降分离,降低下渣带铁率。缺点:①沟壁的尺寸薄。②沟役后期同样会形成落铁点回旋区加大,加剧两侧沟壁冲刷侵蚀。③一代沟役结束时,存铁量大放残铁时,有时会造成灌满溢铁情况发生,安全风险高。

内模尺寸合理性加宽,再加上前端与后端宽度尺寸差距加大,缓冲作用得以体现,在降低了铁水流速,减缓对沟壁冲刷侵蚀的同时,使渣铁分离沉降更好。由于出铁动能的快速释放,延迟了落铁点回旋区的形成,进一步降低铁流对沟壁的侵蚀,对主沟寿命的大幅提高,发挥了至关重要的作用。

2.2 合同约束,加强把关,确保炮泥质量符合使用要求

炮泥消耗量单铁口吨铁0.8-1.0公斤,双铁口在1.0-1.2公斤,虽然是按吨铁结算,但不能有效控制供应优质炮泥。把合理的吨铁炮泥消耗量纳入考核协议,完全可以制约供应商必须提供优质炮泥,避免炮泥的粗制滥造,确保铁口维护到位,通过精准控制出铁落点、铁水流通速度、出铁时间,进而实现延长单铁口出铁沟使用寿命目标,同时降低炉前劳动强度和事故的发生。

2.3 优化、固化浇注工艺

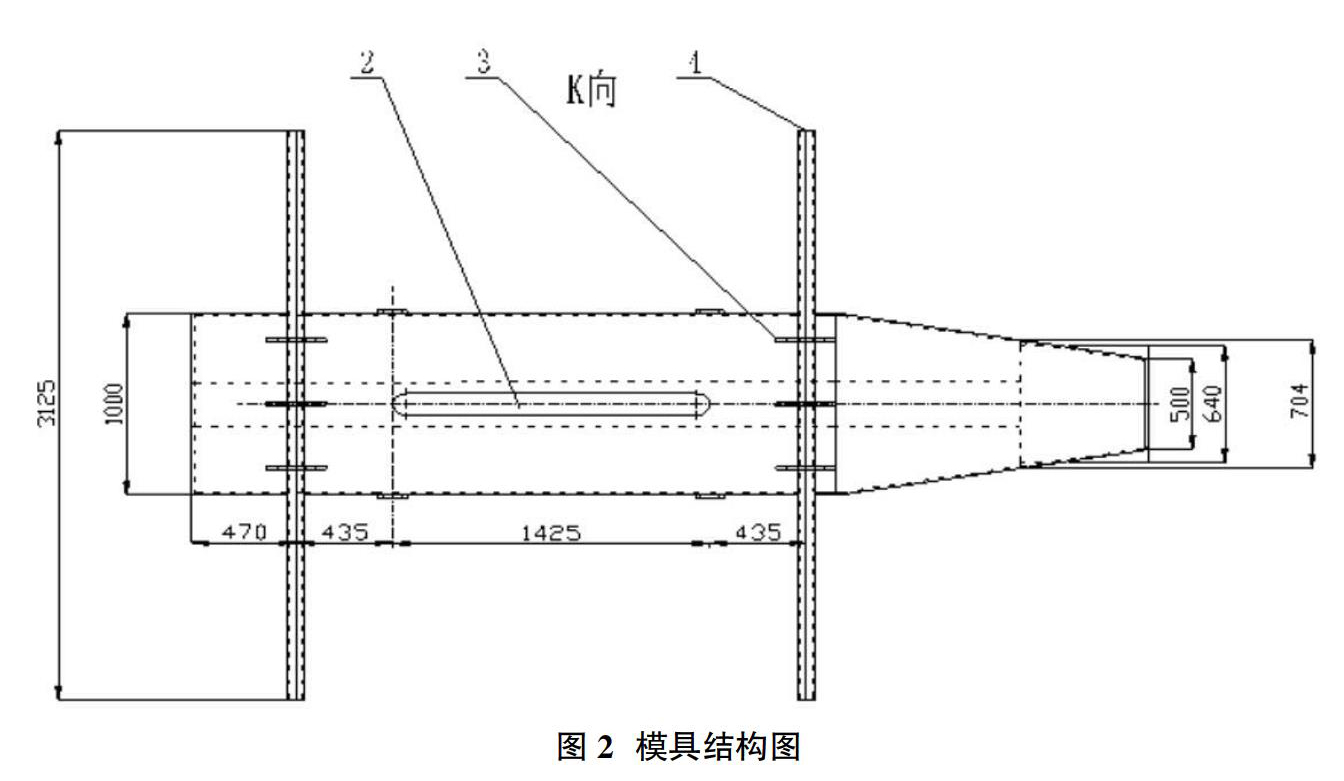

開发了一种新型高炉炉前耐火材料浇筑模型和方法,设计楔形、分段模具(见图2),通过快速水冷和油脂润滑,达到快速浇注、成型和脱模的目的,操作简单,成本低廉,可避免出现人为憋渣铁等类似事故。为达到快速水冷和油脂润滑的目的,需在模具上侧开冷却加水口、下侧开冷却排水口,模具上侧焊接提升吊耳以便于行车吊挂操作。浇筑方法包括:第一步启动行车将相应模具缓慢、准确放入指定位置,通过模具上侧垂直轴向定向支撑实现模具精确定位;第二步从模具与出铁沟两侧空间,将预处理好的半液态耐火材料注入;第三步从模具上侧的冷却水口注入冷却水,从模具外侧与耐材内衬之间的缝隙注入回收废油,提升吊挂,快速脱模。在浇筑较小尺寸模具脱模时,也可仅采用“注水”冷却脱模,或可仅采用“注油”润滑脱模。

2.4 统一标准,稳定炉况操作

频繁的休风必然导致炉缸堆积,铁水环流势必增加,复风后出铁落点、流速、温度、时间等参数变动,均加剧主沟侵蚀,带来维护困难。为此,明确休复风操作要点如下:

休风料控制在炉腰中、下沿,根据休风时间,按照每小时0.6-0.8t的数量分批加净焦,附带球团、锰矿调整炉渣及铁水成分。休风前3小时燃料比适度下调5-10kg/t,避免复风后炉温上行过高,影响加风进程。

休风减风过程中做到前快后慢,出净渣铁,带压堵铁口,控制打泥量为正常水平的20-30%。

末次铁物理热控制1480℃以上,生铁硅含量0.6-0.8%。

做好休风期间的炉缸保温工作。

复风后首次铁用大钻头(Φ60mm及以上)钻至1.2-1.5m,避免钻漏,后用氧气烧开铁口,增加铁口通道直径,尽快排出低温渣铁,为后续加风创造条件。

根据炉外渣铁排放决定加风进度,复风4-6小时内风量逐步恢复至正常风量的80-90%。

3 ?改进效果

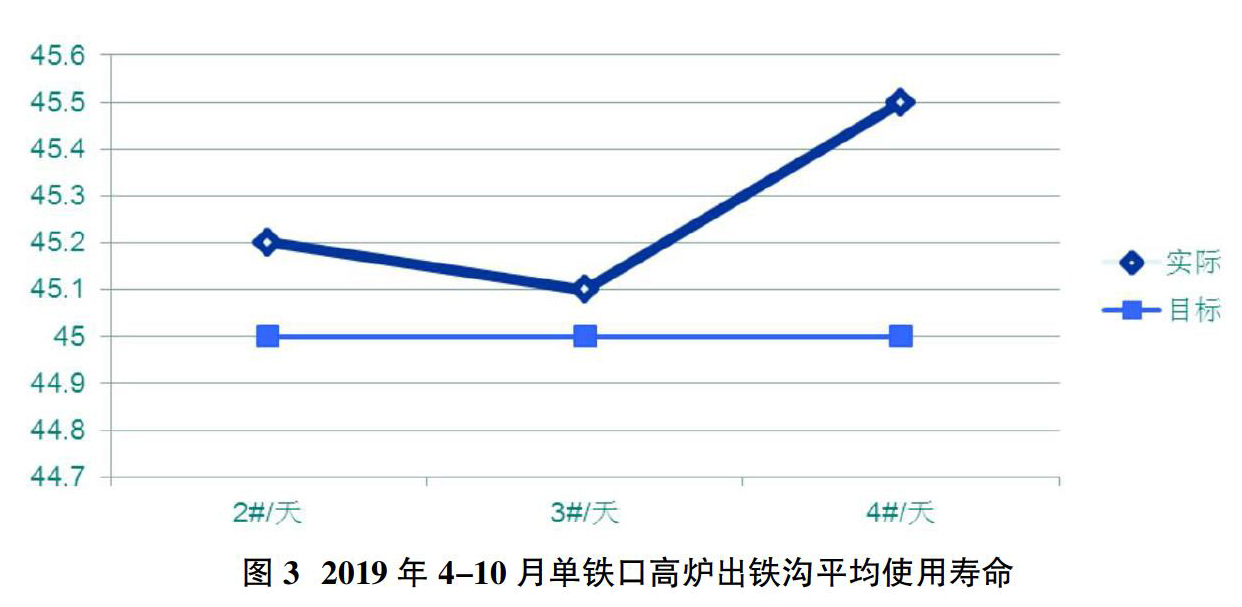

统计2019年4-10月2#、3#、4#高炉出铁沟平均使用寿命45.1天(见图3),完成计划目标。

单铁口出铁沟使用寿命改进前41.5天、改进后45.1天,按每次检修1天、项目贡献率30%,2#、3#、4#日产7万吨,浇注成本30万元/次,计算经济效益如下:

①增产效益:(365/41.5-365/45.1)*1*7*100*30%=147.43(万元/年)

②降本效益:(365/41.5-365/45.1)*3*30*30%=18.96(万元/年)

合计:166.39万元/年

4 ?巩固措施

每次大修前组织分析会,合理加宽内模尺寸,优化主沟模具;

执行炮泥合同约束条件,严格现场实物把关;

统一执行浇注工艺标准;

将“休复风操作要点”纳入标准化作业条例。

参考文献:

[1]张振,高强,卢永岭,王静,明丽.降低烧结熔剂成本攻关实践[J].价值工程,2019,38(07):102-105.

[2]王新江.烧结设备关键技术研究及工程實践[J].价值工程,2018,37(17):129-130.

[3]章荣会.新型防爆铁沟浇注料与单铁口高炉出铁主沟储铁式结构改造实践[C].中国金属学会.第七届(2009)中国钢铁年会论文集(上).中国金属学会:中国金属学会,2009:680-684.

- 风险评估在精神科护理安全管理中的应用效果探讨

- 循证护理在小儿重症病毒性脑炎护理中的应用效果及吞咽障碍恢复时间影响评价

- 糖尿病合并高血压患者采用中西医结合护理干预的效果研究

- 怎样做好急性左心衰护理

- 换位思考法在慢性肾衰竭病人护理中的实施效果

- 急性桐油中毒的急救与护理

- 中药熏洗治疗糖尿病周围神经病变的疗效观察及护理干预体会

- 老年高血压护理中临床护理路径的应用研究

- 肝胆手术病人便秘的原因及护理研究进展

- 健康教育和心理护理在妇科护理中的应用效果评估

- 优质护理在提高耳鼻喉门诊患者满意度的应用

- 阶段性护理干预在小儿高热惊厥中的效果分析

- 优质护理对原发性高血压患者动态血压控制的影响分析

- 循证护理在精神分裂症患者康复中的应用研究

- 膝关节镜下前后交叉韧带重建术护理

- 健康教育配合有氧运动对冠心病致心肌缺血患者的护理效果探讨

- 护理干预在阑尾炎患者术后应用的效果观察

- 艾滋病患者的心理分析与有效护理方式

- 综合康复护理模式改善老年COPD患者肺功能的临床分析

- 个性化临床护理路径在脑出血患者中的应用

- 心理护理临床路径对初次接受内镜检查术患者的干预研究

- 人性化护理对痔疮患者术后止痛的效果分析

- 探讨PICC导管部分脱出的原因和护理对策

- 偏瘫者康复护理中肢体功能锻炼的应用

- 小儿重症肺炎在儿科临床治疗中的护理体会

- counterbid

- counterbidding

- counterbids

- counter-bill

- counterblasts

- counterblockade

- counterblockaded

- counterblockades

- counterblockading

- counterblows

- counterbond

- counter-book

- countercampaign

- countercampaigns

- counter-cast

- countercharges

- countercharm

- counter-charm

- counterclaim

- counterclaimant

- counter-clockwise

- counterclockwise

- counter-coloured

- countercommercials

- countercomplaint

- 天下太平,君臣同乐

- 天下太平,国家安定

- 天下太平,夜雨日晴

- 天下太平,没有战争

- 天下太平,百姓安居乐业

- 天下奇闻

- 天下安定

- 天下安澜

- 天下安, 注意相; 天下危, 注意将。

- 天下官管天下事

- 天下宝

- 天下尽多意外事,天师也有鬼迷时

- 天下属意

- 天下已经没有对手

- 天下广居

- 天下廉吏第一

- 天下归心

- 天下形势

- 天下愦愦

- 天下才

- 天下扬名

- 天下撞

- 天下文宗

- 天下无不散的筵席

- 天下无不散的筵席,人间无不死的金丹