杨芮 陈明宇

摘 要:随着铁路技术和电子技术的发展,越来越多的电子技术应用于轨道交通行业,集成产品在城轨各个项目上得到了广泛的应用。线缆作为车辆车厢的两端,是轨道交通车辆中车端跨接的电气集成系统,主要完成列车网络数据、控制信号和电力的传输、分线和集成功能,以保证列车正常运行。集成线缆主要包括线缆、电连接器、接头等,具有耐环境,抗冲击振动、线路分段方便等优点,能够实现车端电气及信号的可靠连接。本论文主要以线缆集成出厂验收方面为研究点,应用了六西格玛的管理思路,找到了线缆在检验中的关键点,及控制方向,从而提高了线缆检验合格率[2]。

关键词:轨道交通;集成线缆;合格率;六西格玛

中图分类号:F273 文献标识码:A 文章编号:1671-2064(2020)09-0248-02

0引言

集成线缆作为城轨车辆车端之间的连接部件,为了保持车辆信号正常的传输,属于城轨车辆的神经系统,作为城轨集成线束的供应商,保证线缆合格出厂是每个供应商工作的重心。本文结合集成线缆在检验过程中的准确率,应用精益六西格玛的管理思想,在线缆检验合格率方面进行研究。随着公司项目的开展,如何通过在最终检验上应用合理的质量管理办法从而提高产品出厂质量,显得尤为重要。

1 精益六西格玛的概念

六西格玛管理是通过持续改进产品、服务和过程的质量,实现提高客户满意度,它通过系统的、集成的采用质量改进流程,实现零缺陷的过程设计,同时对现有过程进行过程定义、测量、分析、改进和评价,消除过程变异,从而提高质量和服务降低成本、缩短运转周期,达到客户完全满意,增强企业竞争力。六西格玛管理以消除变异为手段,提出以数据为依据,以财务绩效为最终目标,它形成整套的质量改进模式——DMAIC,该模式从收集顾客需求出发,定义所要研究的关键产品质量特性,并对其进行测量,从而寻找改进空间,确定改进的质量指标,然后分析流程,寻找影响关键产品特性的因素,确定少数的关键因素,对其优化[1]。

2 精益六西格玛在提高线缆检验合格率方面的应用

2.1项目背景

对一年内的外厂反馈的质量问题进行汇总,有关线缆集成产品的质量问题总计89项,其中37%的是检验错检问题。而在错检的问题中,由于点位原因错检的占比72%,排名位居第一,说明点位送入错误情况的错检在整体错检中所占比例较大。

因此,在验收检验环节识别点位送入错误是解决问题的关键,避免客户抱怨,提高客户满意度的必要途径,降低项目成本,提高客户满意度。

在线缆导通检验过程中,由于点位多,点位不一一对应的情况出现线缆导通点位送入错误但是检验没有检测出来的现象。因此解决点位漏检问题是目前急需解决的问题,是提高顾客满意度的要求。

2.2 項目界定范围

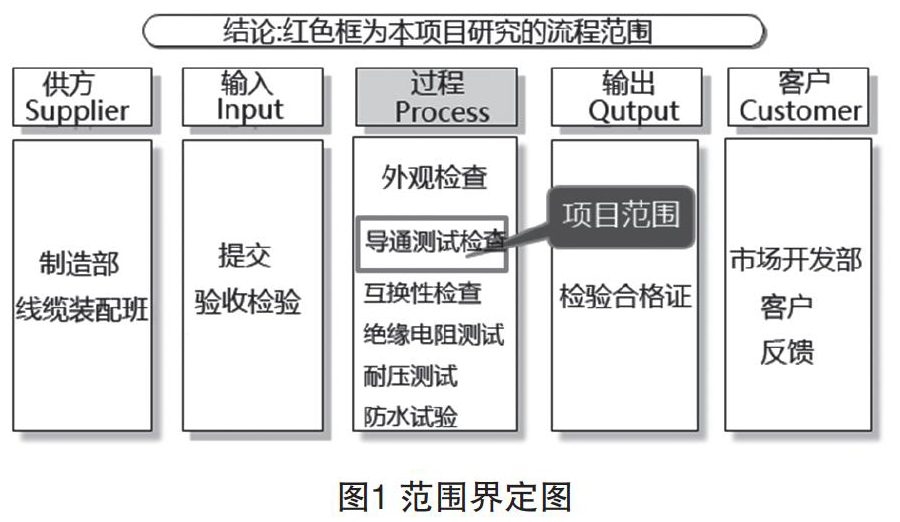

根据前期的数据调查,界定了项目的研究范围,即导通测试检查作为研究的方向。针对线缆检验的流程,绘制了流程图,如图1所示。导通检验方式改进前是采用万用表进行通路的测量。

2.3 测量系统分析

2.3.1 Y的测量方法描述

(1)点位错检率数据在公司ERP在质量管理—售后服务模块上导出、筛选,筛选出由于点位装配错误的问题,记录总数。检验总数从入库单上可以得知每个月的线缆检验总数。从查到的数据来看,一年中,只有在2月份的检验中未出现点位错误的情况。

(2)点位错检率=点位错误数/线缆总数。

由于该项目“真值”已知,真值Y可以通过ERP记录查询,而且记录准确。Y不需要测量系统分析。

对全年的质量问题系统数据进行筛选,筛选出点位错误的问题数,计算由于检验线缆总数的占比。从而计算长期与短期的西格玛水平。

经过计算:长期西格玛水平Zlt:全年的点位错误数/质量问题总数得知错检率P(d),查表可得Z值作为Zlt。

P(d)Total=24/9248=0.26%。

查Z表Zlt=2.78。

短期西格玛水平Zst:2月份的P(d)=1/(n+2)=1/(787+2)=0.12% 查表:Zst=3.05。

由数据可以看出3月份Zst=3.15,所以选取Zst=3.15作为短期最好表现。

Zshift=Zst-Zlt=3.15-(2.78)=0.3短期能力Zst=3.15,长期能力Zlt=2.78。

2.3.2 影响因素的初步分析

关于“可能原因”的讨论,以“鱼刺图”的形式展开,尽可能使讨论集中于一个明确且不易忽略的重要关注方面。采用头脑风暴的方式整理,从而找到人员不固定及接线关系等影响因素。

2.3.3 X测量方法描述

该项目选取了2个X值作为测量系统中的数据,分别为X1和X2;X1:检验员的技术水平;通过对每个检验员检测的产品数量和错漏检数量进行记录;X2:接线关系,记录的内容有:接线关系一一对应及不一一对应的产品数量及错漏件数量。X不需要进行测量系统分析。

2.3.4数据收集计划

通过对图纸、入库单等测量资料的数据收集,通过查询、筛选、判断等方法,收集测量对象为:X1:接线关系、X2:检验员、Y。

2.4 分析阶段

2.4.1分析方法

该项目采用了条形图和二项逻辑回归的分析工具进行的如下分析:利用条形图比较不同检验员出现“错检”,利用二进制Logistic回归:错检数,总数与影响因素P值为0.89大于0.05,说明检验员之间出错的概率没有显著的差异(也可以认为和检验员的技术水平没有关系)利用条形图比较点位是否一一对应的情况对X的图形分析结果:说明点位是否一一对应对错检的影响差异是很大的。

利用二进制Logistic回归:错检数,总数与影响因素P值为0.04,小于0.05,说明点位关系不一一对应是出错率高的关键的因素。那么在不一一对应的点位中识别哪种是更关键的X。不一一对应的情况包含:不一一对应及有空点存在的情况。利用二进制Logistic回归:错检数,总数与影响因素P值为0.247,大于0.05,说明模型无效,点位不一一对应对点位错误的影响显著不大。

2.4.2关键X的技术分析及结论

当接线关系不一一对应时,通常为两种情况,点位不一一对应(比如:1对7点位,另一端7对1点位,不是1对1的情况)及四点位中送入三个点位(比如:绝缘体为4芯,只送入123。或者124,另一个点位为空点),当接线关系不是操作者习惯的一一对应时,操作者会按照接线关系一个一个去找,或者会按照所谓的“經验去送点”出错率就会很高。

通过对关键X的技术分析,当关键影响因素为X:检验员的检验能力时,影响程度P=0.89优势比=0.93,说明由于检验员不同造成的点位漏检对整体漏检的影响相对较小。当关键影响因素为X:接线关系时,影响程度P=0.00优势比=0.04,说明影响大。

下一步考虑:(1)改变检验方法,使用线缆测试仪检验。(2)调整指导文件格式,方便操作者观看。(3)在指导文件中,增加放大版的绝缘体孔组排列图,并且绝缘体字迹与连接关系上标识一致。

2.5 改进阶段

2.5.1 关键X的改进及控制

通过对检验方式进行改进,从而改进相关文件,控制方案分别有:(1)使用线缆侧进行通路测量(编写线缆侧程序+制作对接导通的工装)。(2)图纸增加装配图和工艺文件上标示孔位号。(3)可视化文件标识或在工艺文件上放大版。

2.5.2 改进后的检验方式及效果

改进后的检验方式为线缆测试仪测试线缆的通路。通过改进前后的对比可以看出,改进后,并没有出现点位漏检的问题,从而说明控制办法的短期有效。改进后的Zst由原来的3.15提高到3.42,说明过程的技术能力有所提高,控制效果有所提高。半年的直接经济效益基本在节省5万元。

3 结语

本文针对提高集成线束检验合格率方面应用了六西格玛的管理方法,提高了准确率、检验效率。此方法还可以在有通路测量的集成产品中,可提高工作效率及准确率。

参考文献

[1] 马林,何桢.六西格玛管理-第2版[M].北京:中国人民大学出版社,2007.

[2] 杨奋为.电连接器检验技术基础培训教材[J].国防科技工业,2007(8):116.

- 探究式教学在初中道德与法治课中的策略探讨

- 初中道德与法治教学中生活化教学模式的应用探讨

- 简约而不简单

- 学习小组在初中英语课堂教学中的作用研究

- 让思维导图优化初中英语词汇教学

- 小组合作学习在初中英语课堂中的应用研究

- 浅谈大单元整体学习在政治课中的运用

- 构建初中心理健康教育课程体系的思考与实践

- 实现初中生物生活化教学的几点思考

- 农村初中生物实验教学的现状与思考

- 浅谈开展家庭探究实验对化学教学的作用

- 初中地理课堂中引入“生活化”教学的思考

- 创造有灵魂的历史课堂

- 农村中学道德与法治学科教学存在的问题与对策研究

- 核心素养下的中学思政课教学策略思考

- 新时期构建初中英语智慧课堂的思考

- 随笔训练在初中语文作文中的重要价值

- 新课改下初中语文教学创新思考

- 当前新课改背景下关于初中语文课堂教学的创新思考

- 初中语文课的翻转课堂打造及教学思考

- 诗词教学价值与策略分析

- 初中信息技术教学中开展网络自主合作探究式学习的研究

- 浅谈Word软件在初中信息技术课堂教学中插入的简单应用

- 娱教技术在初中信息技术课程教学中的运用

- 微课在初中信息技术教学中的应用

- incipiently

- in circles

- incision

- incisional

- incisions

- incisive

- incisively

- incisiveness

- incisivenesses

- incisor

- incisorial

- incisors

- incitable

- incitants

- incite

- incited

- incitement

- incitements

- inciter

- inciters

- incites

- inciting

- incitingly

- incl.

- incl

- 生而为英,死而为灵

- 生而同声,长而异俗,教使之然也

- 生而长皙,颀然若削

- 生而颖慧,力学自强

- 生聚

- 生聚教训

- 生聚花笔

- 生肉

- 生肉和干肉

- 生肉枯骨

- 生肌

- 生肖

- 生肖热

- 生育

- 生育1

- 生育2

- 生育、养老、医疗、殡葬等事

- 生育、抚养子女

- 生育、蕃育

- 生育之神碧霞元君的传说

- 生育人

- 生育使家庭人口增加

- 生育子女

- 生育己身的父亲

- 生育年龄