航空发动机连杆的有限元分析

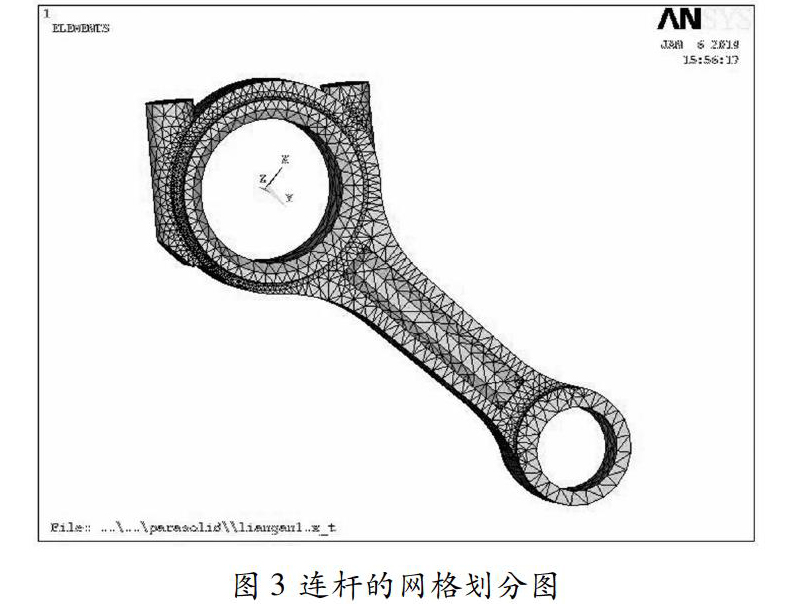

摘 要:以某型发动机连杆为研究对象,对连杆进行了受力分析,确定了连杆两种工况的受力状态。然后利用UG三维软件建立了经过简化的发动机连杆有限元分析模型,在ANSYS仿真软件中进行有限元分析,分析结果得出了两种受力工况下的应力分布云图,验证连杆强度满足设计条件。

关键词:航空发动机;ANSYS;连杆;应力分析

Abstract:Taking a certain type of engine connecting rod as the research object,the force analysis of the connecting rod is carried out,and the force states of the connecting rod under two working conditions are determined.Then,the three-dimensional modeling of the connecting rod is created by UG,and analyzed by ANSYS software.The stress distribution cloud chart under different working conditions is analyzed to verify that the strength of the connecting rod meets the design conditions.

Key words:Aeroengine;ANSYS;Connecting rod;Stress analysis

活塞式航空发动机广泛应用于轻型和低速的螺旋桨飞机中,比如赛斯纳172R、西锐SR20、西门诺尔PA44-180等。连杆是活塞式发动机连接活塞和曲轴的重要零件,承担着连接发动机活塞和曲轴的作用。航空发动机工作时连杆承受混合气体的爆发力、摆动惯性力和往复惯性力的作用,这些受力不仅有大小的变化,而且还有方向的变化[1]。受到变化的载荷的零件容易疲劳破坏。因此,需要对连杆两种工况下的受力情况进行理论分析与计算,确定各工况的受载情况。文章利用UG三维建模软件对连杆进行建模,导入ANSYS中进行有限元分析,仿真计算出了不同工况下的最大应力,对比材料本身屈服强度和抗拉强度,最终确定连杆使用的安全性。

1 连杆受力分析及工况计算

连杆的运动机构是一个曲柄滑块机构,活塞做上下运动,曲柄为周转副,它们通过连杆连接组成[2]。连杆运动简图如图1所示,其中:l为杆长,x为活塞的位移,S為活塞的行程,α为曲柄转角,β为连杆摆角,r是曲柄半径。

连杆在工作过程中需要承受通过活塞传递的燃气爆发力、往复运动质量的惯性力以及由于自身摆动所产生的惯性力[3]。

根据理论分析,当最大压缩工况下,爆发力占了主要成分,而当最大拉伸工况,惯性力占了主要成分,其他部分可忽略不计[4]。通过计算得出,最大压缩时所受力为50232N,最大拉伸工况受力为6562N。

2 连杆的有限元分析

2.1 建立连杆有限元模型

对连杆进行三维建模时,需要对一些不必要的特征进行简化,如孔类特征。原因是为了降低网格划分难度和提高计算机仿真分析计算效率。建模软件采用UG,UG的全称叫Unigraphics NX,是Siemens PLM Software公司推出的一个功能强大的计算机辅助设计软件,UG广泛应用于工业各个领域。连杆的简化建模如图2所示。

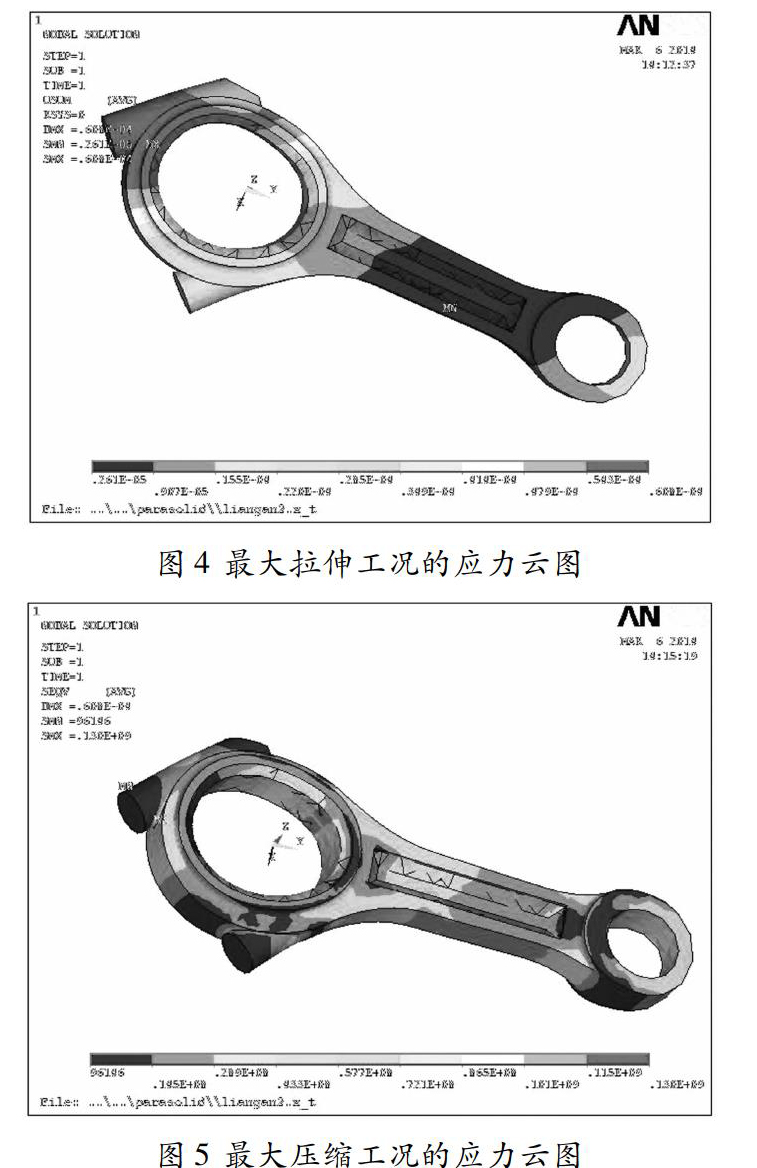

2.2 网格划分

网格划分是前处理的重要环节,它主要任务就是将整个模型分成很多微小的单元,单元的类型主要有四面体和六面体。本文将模型划分为四面体单元,网格的划分采用自动划分并局部加密方法进行。网格的划分的质量决定了后期有限元计算的质量,对分析的精度有着直接的影响,本文采用的网格单元畸变形度参skewness为0.2055,质量良好,可以用于计算,分析单元采用实体单元。连杆的网格划分如图3所示,其中节点数为45946,单元数为26712。

2.3 材料的选择

查飞机使用手册可知连杆的材料为40Cr,40Cr是我国GB的标准钢号,40Cr钢是一种常见的优质碳素钢,性能优异。查机械设计手册得材料密度为7.9×103kg/m3,弹性模量为2.0×1011MPa,泊松比为0.3。查机械设计手册可知材料40Cr的屈服强度785MPa,抗拉强度810MPa。

2.4 边界条件设置

边界条件的设置是模拟连杆的约束和受力情况,本文连杆的位移约束方法是将连杆小头内表面进移动约束。然后在连杆大头内表面施加X轴方向的两种不同情况的力。

2.5 计算结果分析

经过有限元的仿真计算,两种工况的应力云图如图4、5所示。由图可知,最大拉伸工况下最危险位置在连杆大头的螺栓连接部分,该处的应力值是130Mpa。在另外一种工况下最危险位置在连杆小头的部分,应力值为268.37Mpa。对比材料的屈服强度785MPa和抗拉强度810MPa,结果表明连杆强度满足设计的要求。

3 结论

本文对活塞式航空发动机的连杆进行了受力分析和计算,得出了两种不同工况;然后利用UG三维建模软件建立了航空发动机连杆有限元模型,运用ANSYS仿真软件仿真计算出了连杆在两种不同工况下的应力情况,通过对比连杆材料的屈服强度和抗拉强度,验证了连杆的安全性,完全满足设计要求。

参考文献:

[1]侯献军,方丹,巩学军.LJ276M汽油机连杆静强度三维有限元分析[J].小型内燃机与摩托车,2010(4):32-35.

[2]付贵,郭湘川.基于Workbench的航空发动机连杆有限元分析[J].科技风,2018.

[3]王晓云,原思聪,罗丹.基于AWE的485Q型柴油机连杆的优化设计[J].煤矿机械,2010(31):39-41.

[4]王裕林.基于AWE的发动机连杆有限元分析[J].机械设计与制造,2013(7):224-226.

[5]王鹏飞.基于ANSYS的汽车发动机连杆性能分析[J].山东工业技术,2019,(11):5-7.

[6]常虎山.航空活塞发动机连杆维修与测试技术研究及管理系统开发[D].成都:电子科技大学,2010.

作者简介:郭湘川(1985— ),男,四川成都人,硕士,研究实习员,工程师,研究方向:飞行器结构设计与制造、航空安全管理。