摘 要:通过分析双面研磨/抛光加工机理,对工件进行受力分析,并建立工件的运动原理加工中抛光盘相对工件运动轨迹模型,进行抛光盘相对于工件运动轨迹仿真分析,得到抛光盘不同位置点对工件相对运动轨迹,最终得出对磨削轨迹均匀性的影响选取磨削轨迹致密性、均匀性最好的一组工艺参数。并进行了正交实验验证分析,从中选取一组组合优化的工艺参数,并结合理论分析的模型验证了参数的可行性,通过实验验证了理论建模的正确性。采用的分析方法和得出的结论,不仅对双面研磨/抛光机实际加工、运行及工艺参数的选择具有实用价值,也为今后的研究工作提供了理论基础。

关键词:研磨;抛光;磨削轨迹;仿真分析;工艺参数

DOI:10.15938/j.jhust.2018.04.008

中图分类号: TM311; TK121

文献标志码: A

文章编号: 1007-2683(2018)04-0043-08

Abstract:In this paper, by analyzing the doublesided lapping/polishing processing mechanism, the stress analysis was carried out on the workpiece, and we establish the pads relatively workpiece in machining the movement principle of trajectory model, pads, relative to the workpiece trajectory simulation analysis and get pads different points on the workpiece relative motion trajectory. Finally it is concluded that the grinding trajectory density uniformity effect is realized through the selection of grinding, the best uniformity of a set of process parameters.Fort he orthogonal experiment analysis, we choose the set of optimization of process parameters, combining with theoretical analysis model to verify the feasibility of parameters, the correctness of the theoretical model is verified by experiment.This article adopts the analysis method. The doublesided lapping/polishing machine processing, the actual operation and the selection of technological parameters has practical value, and provides a theoretical basis for the future research work.

Keywords:grinding; polishing; grinding trajectory; simulation analysis; process parameters

0 引 言

双面抛光技术作为晶片超光滑表面加工的最有效手段[1],对器件的加工精度和原材料的加工要求越来越高,提高材料的利用率从而降低产品的生产成本,独立研发拥有自主知识产权的超精密加工有利于企业的利润和市场的竞争力[2,3]。

近些年,国内外学者选择不同研制方向来进行双面研磨的研究,比如对研磨和抛光过程中化学因素研究[4],通过对抛光机的气动加载控制系统进行软件分析改进,达到加载的稳定性,从而优化精密加工的工艺参数[5-6]。通过引入超声振动检测化学抛光技术建立了抛光去除率与超声波振动关系方程进行研究[7];但有关定量方面的研究仍有不足,对工件的运动情况了解不足,实际加工的特殊性限制了工件的运动特性和受力特性的测量,所以现阶段的研究工作仅限于理论数学模型的建立,与实际还存在一定差距[8]。

本文是工件在双面研磨加工过程中,运动过程、受力状态是影响加工過程稳定性和加工后表面质量的主要因素。依据抛光过程中工件的运动机理建立工件的运动轨迹数学模型,并基于MATLAB软件对抛光轨迹进行研究,从模拟轨迹出发采用单一因素变量法由运动轨迹密度分布均匀程度来确定达到工件抛光均匀性的因素条件,对日后实际加工中工艺参数的选取给予一定的理论支持。

1 双面研磨/抛光机工件加工和运动原理

1.1 双面研磨/抛光机加工原理

本次设计研究的双面/研磨抛光机加工机构采用的是差动式行星结构来进行研磨/抛光工作。传统抛光机多采用单电机或者双电机带动上下研磨盘、齿圈和太阳轮运转,本次研制采用四电机驱动,变频调速;工作时上、下研磨盘由主电机驱动,并且以固定速比搭配反向运转,同时大、小齿圈的运转各自由单独电机驱动共同带动行星轮一起做行星式运动;本机备有单独的电机驱动齿圈的升降,方便了齿圈的更换。图1为双面研磨/抛光加工机理示意图。

这里对工件进行受力分析是建立三维模型的基础,工件主要受力情况包括:工件所受自身的重力mg;工件所承受上抛光盘的加载压力为F;下抛光盘对工件施加的支撑力N;加工过程中由于工件的自转会产生上、下抛光盘对工件的摩擦力分别为f1、f2 ;行星轮中的工件所受到作用的碰撞力为Q和摩擦力为fQ 。如图2所示。

1.2 双面研磨/抛光过程中工件的运动原理

研磨和抛光确切地说为双面研磨/抛光机的两个过程。研磨是通过研具上的磨料颗粒在加载压力作用下进行表面的精整加工;抛光则是在研磨之后,使加工工件表面在机械、化学作用下表面的粗糙度降低,以便获得光亮、平整表面的加工方法。总体来说抛光达到的表面洁度要比研磨高,并且采用化学或电化学的方法[9-12],然而研磨只是机械的方法,所使用的磨料粒度要比抛光的更粗,粒度更大。

本次设计的双面研磨/抛光机研磨和抛光工作过程主要由大齿圈、行星轮(游星轮)、中心轮(小齿圈)、上、下研磨/抛光盘等组成。采用上、下双研磨/抛光盘可同时研磨工件的上下两个表面;工件装载在行星轮内,置于上、下研磨盘之间,行星轮在太阳轮(主轴)和外圈齿轮带动下绕中心輪做公转运动和自身的自转运动。整机运行加工过程由上、下研磨盘相对运动外加上研磨盘作用于工件上的加载压力共同作用下,便实现了研磨/抛光加工,如图3所示。

双面研磨/抛光过程中工件的运动原理图:在研磨/抛光加工过程中,工件置于行星轮系中,工件的运动一方面受行星轮系绕内齿圈的公转所影响,一方面受行星轮自身的自转所关联,所以工件的运动是自身的行星运动和工件自转运动的合成运动。由于工件的自转运动不易测量并且受外界偶然因素影响较大,并无固定参数,理想建模过程中简化了工件的自转运动;由于其自转与公转的合运动必将增加轨迹的复杂程度从而抛光更加均匀,这里便不再考虑工件的自转运动。这样运动轨迹方程的建立过程中可以将工件行星式运动轨迹直接简化为实际加工的工件运动轨迹。简化工件运动示意图,如图4所示。

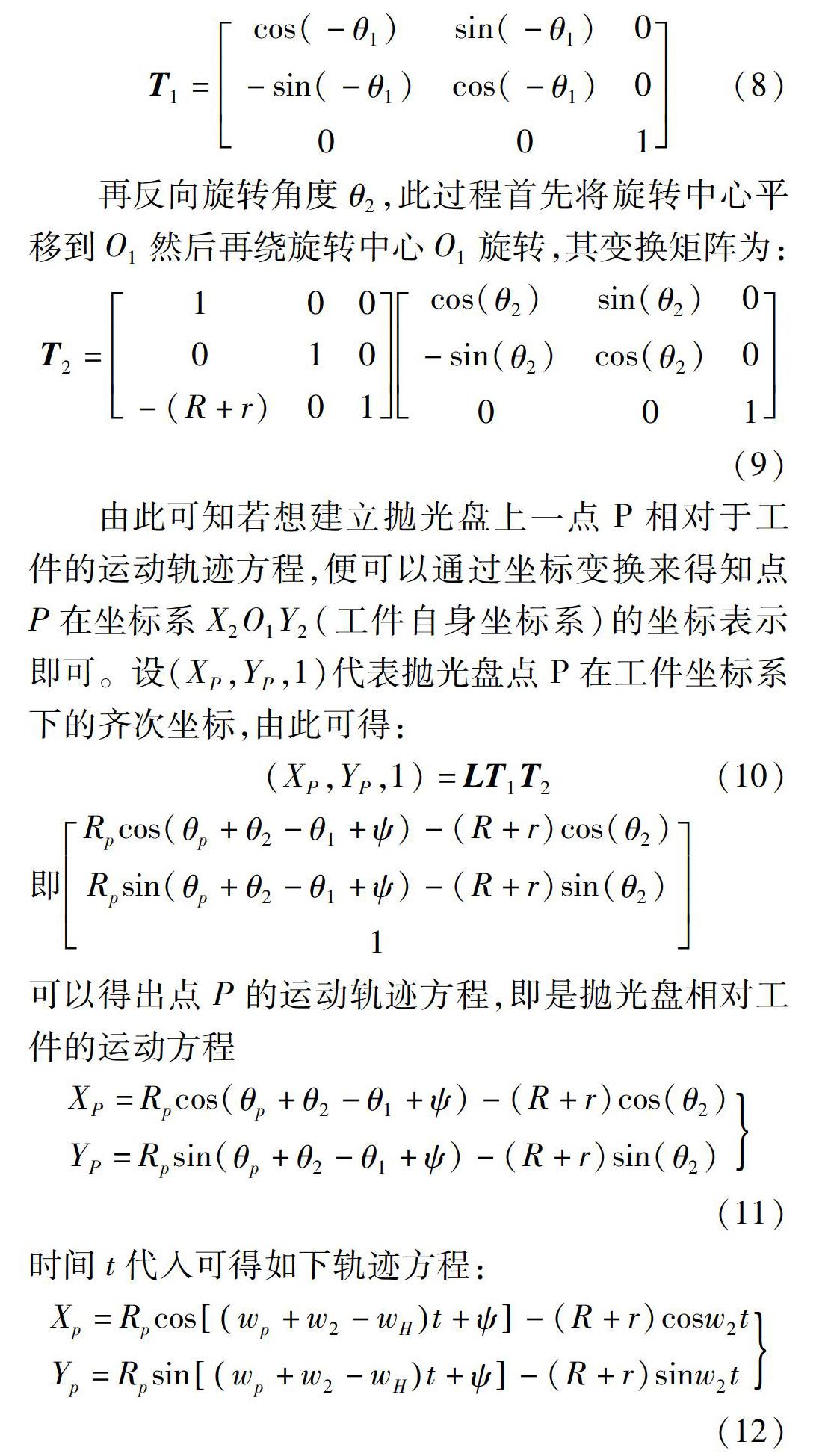

2 加工中抛光盘相对工件运动轨迹模型的建立

研磨/抛光过程中,工件盘和抛光盘之间的相对运动轨迹决定了工件抛光表面的形成,所以均匀的轨迹密度分布以及理想的抛光轨迹形态对于提高工件表面的加工精度、减少实际加工中的畸变、降低工件表面的粗糙度具有重要意义。同时为有效地提高加工效率和加工后表面质量精度,控制研磨和抛光轨迹形态的分布以减少表面磨损从而减少磨损变形起着指导作用。

研究抛光盘相对工件的轨迹方程,假设抛光盘上一点P,则可以认为点P的运动轨迹代表抛光盘研磨抛光的轨迹,初始时刻点P与回转中心距离为Rp(抛光半径),夹角为ψ。如图5所示

3 抛光盘相对于工件运动轨迹仿真

由上文求出的工件轨迹模拟方程,可知实际加工过程中工件的运动轨迹近似于一簇摆线,由点P运动轨迹方程可知,影响轨迹运行的因素有大小齿圈比、抛光盘与小齿圈速比还有工件在抛光盘位置参数等因素,每个因素对其轨迹分布的影响效果更不相同,为了进一步直观有效地分析影响工件实际运动轨迹的各参数,这里采用单一因素变量法,运用MATLAB软件分别对影响工件轨迹的变量(内外齿圈速度比、工件置于游星轮的位置、太阳轮转速)等因素进行抛光轨迹模拟研究。

为了找出在不同抛光半径RP和不同抛光盘转速wP下运动轨迹分布的规律,这里采取单一因素变量取值法,简化计算模型的繁琐性给予模型中固定的转速比以及齿圈半径,R=40mm,r=60mm ,考虑初始位置夹角Φ在[0,2π]范围内变化,研磨抛光时间t在[0,2π/w2]内抛光盘相对运动轨迹的分布规律。

1)磨削颗粒在抛光盘上不同位置点RP下轨迹分布。点P代表抛光盘任一点抛光半径,则在RP在(R,R+2r]范围内;设w1=5(r/min),抛光盘转速wP=50(r/min),w2=10(r/min) 即齿圈转速比2,分别模拟不同位置点[40,60,80,100,120,160]运动轨迹。如图6所示。

由模拟轨迹曲线可知: 随着点P所在抛光盘位置的变化,RP的增大,点P的运动轨迹范围变大,但靠近中心和边缘的轨迹分布相对集中不均匀,只有RP增大到一定程度,接近抛光盘的外侧边缘处,轨迹密度分布均匀;由此可知实际加工选定工艺参数时,选择此位置使抛光均匀进行。

2)磨削颗粒在抛光盘不同转速wP下轨迹分布。设w1=20(r/min),w2=-15(r/min) 即齿圈转速比-0.75,抛光盘半径RP=160(边界最大),时间t在[0,2π/w2]内,抛光盘转速wP分别取[10,20,40,60 ,90,120] (r/min)下的磨削颗粒的运动轨迹,如图7所示。

从模拟轨迹曲线可以看出:随着抛光盘转速的变大,轨迹曲线的曲率变化加大,意味着抛光盘磨削变化较大,我们应尽可能选取抛光盘转速满足轨迹曲率突变小,保持抛光均匀性。

4 仿真轨迹分析

通过抛光盘相对工件的运动轨迹方程及工件相对抛光盘的运动轨迹方程的建立,在给定的加工工艺参数情况下,通过仿真软件分析了抛光盘和工件的运动轨迹变化趋势,从中找出轨迹分布均匀、致密性好、突变几率小的运动轨迹模拟曲线;这样的加工轨迹分布均匀、曲率变化小,影响着整体加工后表面的均匀性。由上述模拟轨迹分析可知:随着大小齿圈的转速比的增大,工件的运动轨迹相对比较复杂,趋于3~5倍时轨迹分布最均匀;随着抛光盘转速的增加,轨迹复杂并趋于平稳,抛光盘的转速为中心齿轮的转速的5倍,轨迹的分布最均匀;小齿圈与大齿圈的半径比在0.3~0.4倍的范围内变化时,轨迹分布均匀,曲率变化小;工件远离行星轮的回转中心,轨迹分布均匀致密性好,曲率突变小。

5 试验设计

5.1 实验正交化

本次加工试验选取3个参数(因素)进行分析:A加载压力、B抛光盘转速、C太阳轮转速;每个因素取3个水平,试验水平因素如表1所示。

5.2 实验数据的记录与处理

由上述可知,本次需要对研磨抛光后的工件表面粗糙度和抛光去除率进行考察分析。表面粗糙度选用现有的原子力显微镜和轮廓仪综合测量获得,同时抛光去除率的测量使用三坐标测量仪测得。经测得数据整理,可得表3所示的记录数据。

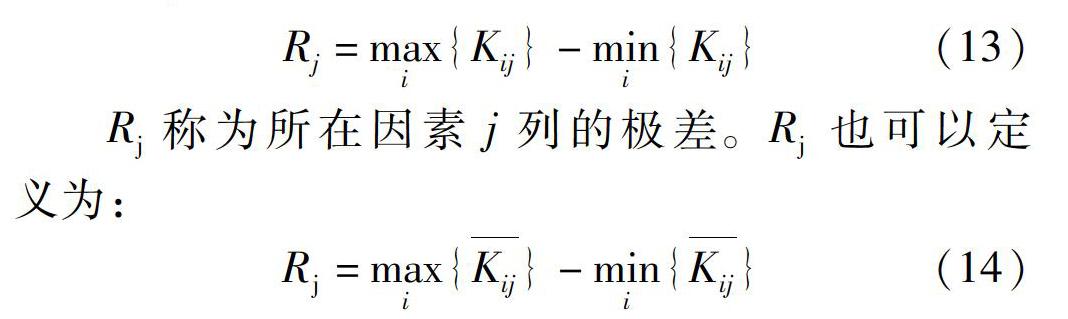

由正交实验表知,极差大小依次是R2(B)>R1(A)>R3(C)>R4(D),所以各因素对抛光后表面粗糙度的影响次序为:抛光盘转速、加载压力、太阳轮转速。各参数对表面粗糙度的影响规律分布有抛光盘转速对其变化影响最大,其次是压力和太阳轮转速,这与直观分析的结果保持一致。

5.4 正交实验方差分析

在直观分析中极差的大小只是确定因素影响的程度大小,但是并未给出误差的估计值,为此引入方差分析,构造F统计量进而生成方差分析表。能用于检验实验过程中有关因素对实验结果影响的显著性[12],所以对结果进行方差分析,则可以弥补直观分析法的这些不足。

基于抛光后材料去除率的方差分析计算列成显著水平表:

由上表可知,抛光后表面粗糙度最大组合为A3B1 或者A2B3;再结合实际加工中太阳轮转速的影响我们选取A2B3C1为优化的工藝参数组合。

由上述试验分析可知,加载压力对材料去除率起显著作用的,抛光盘转速和加载压力对表面粗糙度起显著效果;又考虑到实际加工中,材料去除率越大、表面粗糙度越低所抛光后工件表面质量越好,成品率也越高。综合选择A2B3C1即加载压力维持400kg,抛光盘转速在30r/min 太阳轮在5r/min,这时加工的材料去除率最大、抛光后表面粗糙度最低,为实际加工的最优工艺参数。

5.5 蓝宝石实际加工实验分析

通过实验分析,选出最优加工工艺参数组合(400kg、30r/min、5r/min)对蓝宝石晶片进行研磨/抛光实验,加工前蓝宝石晶片厚度为1.35mm,直径Φ41.1mm,加工后直径为Φ39.4mm,厚度去除量为1.88mm/h,表面粗糙度可达0.334nm。

抛光前和抛光后蓝宝石晶片,其中分别对应的是经倒角工艺处理过的蓝宝石晶片,可以看出抛光后的晶片亮度、光泽相比抛光前有了显著的改观,经新改造的研磨/抛光机进行加工后的蓝宝石晶片的材料去除率和表面粗糙度达到了预期效果,为实际加工制定了一套优化的加工工艺参数,具有实际意义。

5.6 实验结论

经上述分析,最终的工艺参数的选取使加工轨迹分布比较均匀、曲率变化小研磨/抛光轨迹复杂为最优的加工轨迹。优化的工艺参数对于实际加工过程中抛光机的设计改进以及研磨抛光运行时参数的选取评定具有一定的实际指导意义。依据工艺参数的优化结果,可初步获得理想的材料去除均匀的工艺标准,从而对实际加工过程中,工件的表面去除率和表面质量作进一步研究。以加工后材料去除率和表面粗糙度为评价指标,基于新改造的双面研磨/抛光机分别以加载压力、抛光盘转速和太阳轮转速为设计参数进行实际加工生产试验,将实验结果进行正交试验设计处理,从中选出最优的加工工艺参数。

6 结 论

1)建立了双面研磨/抛光机的抛光盘相对于加工晶体的运动轨迹模型,基于仿真分析得到了抛光盘不同位置点对加工晶体的相对运动轨迹。

2)抛光盘随着大小齿圈的转速比的增大,工件的运动轨迹相对比较复杂,趋于3~5倍时轨迹分布最均匀;随着抛光盘转速的增加,轨迹复杂并趋于平稳,抛光盘的转速为中心齿轮的转速的5倍,轨迹的分布最均匀;小齿圈与大齿圈的半径比在0.3~0.4倍的范围内变化时,轨迹分布均匀,曲率变化小;工件远离行星轮的回转中心,轨迹分布均匀致密性好,曲率突变小。

3)基于运动轨迹的仿真分析,优化了抛光机的加工工艺参数,优化后的工艺参数的选取使加工轨迹分布比较均匀、曲率变化小,并且通过实验验证了理论建模的正确性。依据工艺参数的优化结果,可初步获得理想的材料去除均匀的工艺标准。

参 考 文 献:

[1] YUAN J L, LOUB F Y, WANG Z W, et al. Research on Ultraprecision Machining Technology for KTP[J]. Materials Science Forrum, 2004(471/472): 473-476.

[2] 赵珉乾. 高精度双面研抛机动态特性研究及工艺参数优化[D].秦皇岛:燕山大学,2014.

[3] KIM HyukMin, MANIVANNAN R, MOON DeogJu,et al. Evaluation of Double Sided Lapping Using a Fixed Abrasive Pad for Sapphire Substrates[J]. Wear, 2013 (1/2).34:183-187.

[4] 陆晓春. 化学机械抛光试验及其材料去除机理的研究[D]. 无锡:江南大学,2014.

[5] 吴明明. 单晶硅片的超精密加工技术研究[D]. 杭州:浙江工业大学, 2005.

[6] JIANG Guo, SUZUKI Hirofumi, MORITA Shinya. A Realtime Polishing Force Control System for UltrapRecision Finishing of Microoptics[J]. Precision Engineering, 2013(37):787-792.

[7] LI Liang, HE Qing, ZHENG Mian, et al. Contribution of Ultrasonic Traveling Wave to Chemicalmechanical Polishing[J]. Ultrasonics. 2015(56):530-538.

[8] 王永涛. 双面抛光去除非均匀性研究[D]. 北京有色金属研究总院, 2012.

[9] 李强.单晶金刚石的研磨与化学机械抛光工艺[D]. 大连:大连理工大学, 2013.

[10]WILKIE D. Orthogonal Comparisons for Fourier Analysis within Mixed Level Factorial Experiments[J]. Journal of Applied Statistics. 1986, 13(1):57-66.

[11]刘瑞江,张业旺,闻崇炜,等. 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010(9):52-55.

[12]郭萍. 三因素方差分析的原理及应用[J]. 沈阳大学学报(自然科学版), 2015(1):40.

(编辑:王 萍)

- 对“运动方向”和“相对运动方向”的认识

- 另一种“相互作用”

- 2015年“直线运动”高考题赏析

- “匀变速直线运动”练习卷B

- “匀变速直线运动”练习卷A

- 巧用图象法

- 一题多解中体会运动学公式的奥秘

- “追及、相遇”问题的解题策略

- 让运动过程更直观、简洁

- 深挖教材单词,助解物理概念

- “运动的描述”易错点解析

- 思维方式的飞跃 从认识平均速度与瞬时速度开始

- 物理图象的意义与运用

- “匀变速直线运动的研究”精要导析

- 物理模型的建构与应用

- 直线运动和人类社会

- 究竟是7s还是8s?

- 匀变速直线运动易错题辨析

- 运动学典型例题赏析

- “匀变速直线运动”练习卷C

- 妙题巧解

- 均速直线运动问题中常见的几种解法

- 感受物理习题的“生命”之美

- 夯实基础,突破易错题

- 利用图象解决追及相遇问题

- comprises

- comprising

- compromise

- compromised

- compromiser

- compromisers

- compromises

- compromise sb/sth/yourself

- compromise²

- compromise¹

- compromising

- compromisingly

- compromissary

- comps

- comptime

- comp time

- comptroller

- compulsion

- compulsions

- compulsive

- compulsively

- compulsiveness

- compulsivenesses

- compulsives

- compulsivities

- 惯家子

- 惯常

- 惯性

- 惯性制导

- 惯性定律

- 惯性导航

- 惯惯儿

- 惯扒

- 惯技

- 惯曾为旅偏怜客

- 惯曾为旅偏怜客。

- 惯有

- 惯渎泄慢

- 惯熟

- 惯犯

- 惯狎

- 惯用

- 惯用语

- 惯用语词典

- 惯盗

- 惯窃

- 惯纵

- 惯经

- 惯老

- 惯能