孔维斌

摘 要:P市某钢厂目前使用的干式振动料主要以镁砂为原料、酚醛树脂作结合剂生产的镁质干式料。每年产生大量的废中间包干式料,不仅污染环境,而且后续处理难度大,给正常生产经营造成一定的困扰。由此,本文提出利用废中间包干式料来生产转炉造渣剂,以为解决废中间包干式料提供一种新的途径。通过试验可知,利用废中间包干式料生产转炉造渣剂是可行性的。

关键词:中间包;镁质干式料;转炉造渣剂

中图分类号:X757文献标识码:A文章编号:1003-5168(2020)04-0039-03

Abstract: At present, magnesia is mainly used as the raw material and phenolic resin as the binder in a steel plant in P city. A large number of waste tundish dry materials are produced every year, which not only pollutes the environment, but also makes the follow-up treatment difficult, which causes certain problems to the normal production and operation. Therefore, this paper put forward a new way to produce converter slag making agent by using waste tundish dry material. It can be seen from the test that it is feasible to produce converter slag making agent with waste tundish dry material.

Keywords: tundish;magnesium dry charge;converter slagging agent

1 中间包干式料概述

中间包冶炼技术是连铸工艺的一个重要组成部分。中间包作为冶金反应器是提高钢产量和质量的重要一环[1],无论对于连铸操作的顺利进行,还是对于保证钢液质量符合需要,中间包的作用都是不可忽视的。而中间包工作层是中间包的关键点,钢水从大包流到中间包,中间包工作层直接与钢水接触,不仅受到钢水的冲刷,还受到钢水及钢渣的侵蚀。

干式料是不加水或液體结合剂而用振动法成型的不定形耐火材料。在振动作用下,材料可形成致密而均匀的整体,加热时靠热固性结合剂或陶瓷烧结剂使其产生强度。干式振动料是由耐火骨料、粉料、烧结剂和外加剂组成的。其特点为:在振动力作用下易于流动,其中粉料即使在很小的振动力作用下也能填充颗粒堆积间的极小孔隙,获得具有较高充填密度的致密体;使用中靠加热形成一层具有一定强度的使用工作面,而非工作面仍有部分未烧结呈原致密堆积结构。这种结构有助于减少由于膨胀或收缩而产生的应力;有助于阻止裂纹的扩散或延伸;有助于阻止金属熔体的侵入,且便于拆包清理。这种材料用振动方法在施工现场施工,施工简便、施工期短、无须养护和烘烤,可直接快速升温使工作层烧结投入使用。

目前,中间包干式料主要为镁质和镁钙质两种材质。由于镁钙质干式料的水化问题难以解决,因此,其主要应用于生产特殊钢种;镁质干式料在使用上比镁钙质干式料更为稳定,因而得到普遍而广泛的应用[2]。由于干式料为完全干性,在低温使用时,镁砂颗粒之间没有烧结制品所具备的强度,颗粒之间只是靠低温结合剂的黏结作用形成整体;在中高温使用时,由于镁质材料存在中温强度低的特点,需要添加适量的结合剂来提高强度,以防止干式料坍塌。因此,干式料用结合剂的选用非常重要。某钢厂经过摸索和试验,使用酚醛树脂作为结合剂、镁砂为原料的干式振动料有较好的应用效果。

2 废中间包干式料处理思路的提出

目前,P市某钢厂中间包在使用过程中还需要加入中间包覆盖剂,中间包覆盖剂的成分主要有Fe3O4、SiO2、Al2O3、CaO、MgO、C、H2O、Na2O等。中间包覆盖剂的主要作用:一是可以绝热保温,减少浇钢过程中的温降;二是隔绝空气,防止钢液的二次氧化;三是吸收上浮至钢液面的废金属夹杂物,避免污染钢水等。另外,随着镁砂资源的日益枯竭和镁砂价格的迅速攀升,国内外都在寻求能替代镁砂的新材料。镁橄榄石是一种MgO-SiO2系耐火材料。由于橄榄石的耐火度较高,因此,其被广泛应用于电炉出钢口填料、混铁车和盛钢桶内衬等。根据了解,某钢厂在板坯中间包干式料中配加了镁橄榄石,在方坯中间包干式料中则配加了废镁碳砖、镁橄榄砂等以降低成本。因此,中间包下线后随干式料翻入料槽,废中间包干式料细粉中含有覆盖剂、镁橄榄石、废镁碳砖等成分。

新时代,国家积极倡导绿色发展新理念,呼吁和督促企业处理固体冶金废物,而且处理要求越来越高。根据环保督查要求,废中间包干式料不再进行堆存处理,加之P市某公司的堆场(见图1)已接近极限,届时废物无法倾倒,将对P市某钢厂的正常生产造成影响。

P市某钢厂每年产生一定数量的废中间包干式料需要处理。因为废中间包干式料中含有大量的MgO和SiO2等成分,所以提出以废中间包干式料为主要原料生产转炉造渣剂,部分替代原转炉造渣剂中的高镁石灰的方法,为废中间包干式料的处理探索一条新的途径。

3 试验探索

由于该地区高炉冶炼钒钛磁铁矿的资源特点及独特的操作工艺,导致铁水温度低、含硫量高,同时,与普通铁水炼钢相比,因原料差异形成了热量不足、造渣困难的半钢炼钢特点。因此,其转炉炼钢时需要造好具有一定流动性、较高脱硫、脱磷能力的炉渣。经过多年的研究实践,采用加入含MgO的高镁石灰作为其中一种造渣材料。因为MgO在低碱度渣中有较高的溶解度,随着初期渣中MgO浓度提高,抑制了炉渣溶解炉衬中的MgO,减轻了初期低碱度渣对炉衬的侵蚀。同时,随着炉渣碱度的提高,前期过饱和的MgO将会从炉渣中逐渐析出,使后期渣变黏,当条件合适时,会使终渣挂在炉衬表面,形成炉渣保护层,有利于溅渣护炉和提高炉龄。

3.1 试验目的

为了验证以废中间包干式料为主要原料生产转炉造渣剂的可行性,考察造渣及脱磷效果和经济性,特制订了多轮废中间包干式料新型转炉造渣剂的试验计划。

3.2 试验转炉造渣剂应遵循的基本原则

①试验转炉造渣剂的使用不应给转炉生产的热制度带来不利影响;②根据炉渣碱度要求及半钢成分合理搭配,保证转炉各冶炼期对炉渣成分和性能的要求;③试验转炉造渣剂以球团状入炉,粒度控制在30~50 mm,避免形成粉末状造成环境污染;④避免试验转炉造渣剂过程中物理水和分解水对钢质造成危害。

3.3 试验转炉造渣剂主要生产工艺

试验转炉造渣剂主要生产工艺为破碎、搅拌混料、造球成型和干燥。

3.4 试验方案

①试验转炉造渣剂先进入高位料仓,冶炼过程中经料仓加入转炉内。②加入方式按现有工艺执行,根据炉渣碱度要求和入炉条件进行合理搭配,每加1 t改进型转炉造渣剂减少高镁石灰400 kg,增加活性石灰200 kg。③若出现炉衬侵蚀异常等影响炉体安全的现象,应立即停止试验。④测温、取样,即测入炉温度和拉碳温度;取入炉半钢样、终点钢样送化验室分析。

3.5 试验结果分析

在P市某钢厂试验炉进行了试验,共使用313炉,平均每炉加入量1 669.23 kg,共计522.47 t。

3.5.1 辅料消耗情况。与原造渣剂相比,试验造渣剂总体消耗情况略有上升,为0.42 kg/吨钢,但高镁石灰消耗降低了0.81 kg/吨钢,试验炉次的总渣料消耗比同期对比炉也降低0.69 kg/吨钢。

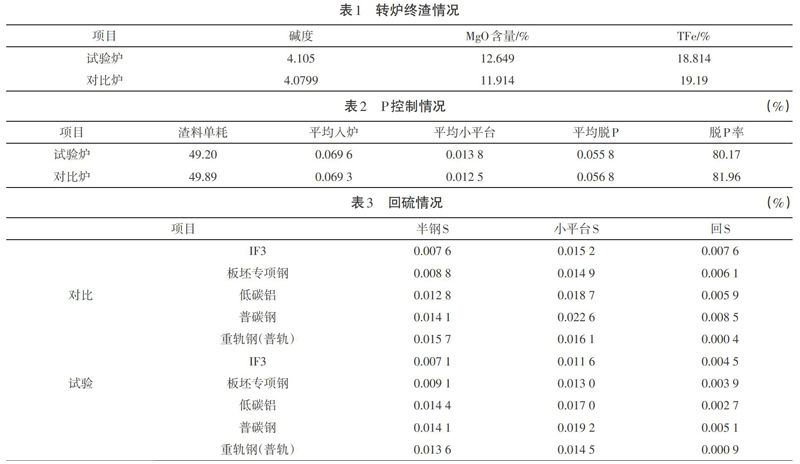

3.5.2 转炉终渣。试验炉次的碱度变化不大,虽然试验炉座高镁用量减少,但MgO含量比同期对比炉高0.735%,说明试验造渣剂添加废中间包干式料可有效增加渣中的MgO含量。转炉终渣情况如表1所示。

3.5.3 P、S控制效果。试验炉次脱P率为80.17%,比同期对比炉略低。数据见表2。

由于试验转炉造渣剂硫本身含量低,回硫控制较好,回硫值降低,比较有利于冶炼低硫钢种。具体数据见表3。

3.5.4 化渣情况及炉体维护效果。从现场跟踪情况来看,平均来渣时间在2~3 min,与现用造渣剂来渣时间相当,过程操作正常。由于渣中MgO含量增加,终点渣态较稠,对炉体维护有利。

4 结论

P市某钢厂每年产生大量的废中间包干式料需要处理,本文提出利用废中间包干式料来生产转炉造渣剂。通过试验可知,利用废中间包干式料生产转炉造渣剂是可行性的,主要体现在:①从现场操作情况来看,试验转炉造渣剂造渣效果与原造渣剂相当,末期渣况较好、偏稠,对炉体维护有利;②试验炉次的辅料消耗降低,碱度变化不大的情况下渣中MgO含量较高,有利于炉体维护,脱P效率略微有所降低,但不影响使用效果。

参考文献:

[1]吴武华,薛文东,高长贺,等.连铸中间包工作衬的历史及其研究进展[J].材料导报,2006(S2):429-431.

[2]高里存,钱跃进,蒋明学,等,中间包镁质干式工作襯残衬分析[J].耐火材料,2007(2):144-146.

- “中外历史比较法”在部编初中历史教材中的运用课例

- 新媒体语境下大学校园文化创新路径研究

- 对大学生体育隐性课程“过程模式”干预的个案研究

- 聘用制下高校人事档案管理的问题与对策

- 特岗教师职业发展中存在的问题及对策

- 市场营销学教学实践改革创新研究

- 基于海峡两岸对比分析的高职院校创新创业教学模式研究

- 大数据背景下的高校学生资助管理体系建设

- 浅析大学生创业的风险与优势

- 新课改背景下高中生班级管理策略研究

- 农信社形象宣传方法探析

- 高校校园安全问题的对策研究

- 新形势下公办幼儿园开办合作园办学机制研究

- 浅析社会心理服务体系建设中面临的问题及解决策略

- “互联网+”背景下降低员工网络闲散行为的思考

- 金融扶贫问题研究进展

- 事业单位人力资源管理存在的问题及对策探析

- 中牟县档案局开展“牟山湿地公园环保志愿服务”活动

- 脱贫攻坚,金融力量如何发力

- 农村地区中小学校园安全的审视与防范

- 以余额宝为例探讨互联网金融产品风险管理问题

- 对低碳发展政策评估研究的评述

- 浅析新媒体时代的动漫舞台剧艺术

- 郑州城市文化建设与对外传播问题研究

- 新时代加强国有企业离退休人员服务管理工作探析

- repacifying

- repackage

- repackaged

- repackager

- repackagers

- repackages

- repackaging

- repacked

- repacking

- repacks

- repaganize

- repaid

- repainted

- repainter

- repainters

- repainting

- repaints

- repair

- repairabilities'

- repairabilities

- repairability

- repairability's

- repairableness'

- repairableness

- repairablenesses

- 五代时的严酷祸患

- 五代风气,迥异于晚唐

- 五令三申

- 五伦

- 五伯

- 五体投地

- 五例

- 五供儿

- 五侯

- 五侯七贵

- 五侯九伯

- 五侯宅

- 五侯客

- 五侯家

- 五侯蜡烛

- 五侯车

- 五侯门

- 五侯鲭

- 五俎

- 五保

- 五保户

- 五倍

- 五倍子

- 五候鲭

- 五儀