秦龙华

摘要:大松树煤矿位于云南省宣威市羊场煤矿区内,部分范围(北段)属于国家出资勘查的煤矿区范围,工作程度达到详查。大松树煤矿钻探施工工艺是收集了矿区的地质等资料,并参阅相关资料及书籍。其主要内容:①矿区的基本情况;②矿区地层;③矿区构造;④矿区的岩石可钻性分类;⑤矿区的钻探技术应用等。

关键词: 大松树煤矿;钻探技术;泥浆

1矿区基本情况

大松树煤矿位于云南省宣威市羊场煤矿区内,部分范围(北段)属于国家出资勘查的煤矿区范围,工作程度达到详查。矿区开采历史悠久,但多限于浅部。目前主要地段已有国营和私营煤矿开采,次要地段还无人开采。

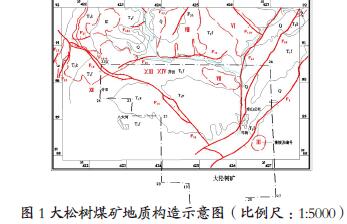

大松树煤矿位于宣威市城东南约20千米处,属于东山镇管辖。探矿权范围:北起F12断层南侧,南至打锁坡附近,西起八大河,东至老黑山。占据了XIII、XIV井田的南部,XII井田的北东边沿及IX井田的南西边沿,面积23.90平方千米。其所占国家探明煤矿资源储量设计云南省宣威市羊场煤矿区XIII、XIV井田,本次煤矿勘探范围也仅限于XIII、XIV井田南部地段即(大松树煤矿北段)。

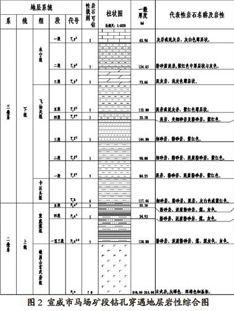

2 地层

峨嵋山玄武岩组(P2e):灰绿色——深绿色细晶等粒状玄武岩,块状构造,柱状节理发育。上部具有杏仁状构造,局部有具流纹状暗紫红色凝灰质火山灰充填裂隙中。顶部有约15米为紫红色击武凝灰岩,裂隙发育,其间夹铝土质泥岩。厚度240—314米。

宣威煤组(P2x):主要为灰色细砂岩、粉砂岩、粉砂质泥岩、泥岩及煤组成。煤组岩性变化较大,旋回频繁,但煤组总厚度变化甚小。含煤32—40层,其中3、9煤层为可采煤层。主要可采煤层均赋存于煤组上部,中部含不可采煤层,下部几乎不含煤。

卡以头组(T1k):厚度一般为117.46米,由灰绿色薄—中厚层状细砂岩、粉砂岩、泥质粉砂岩组成。上部泥质粉砂岩中常夹暗紫红色泥岩薄层;中下部夹有较多具泥裂现象的暗紫红色泥岩薄层及条带,下部岩性变细为粉砂质泥岩,且含个体较小的瓣式类、腹足类动物化石与植物碎屑化石共生。与下伏煤系地层呈整合接触。

飞仙关组(T1f):由紫红色粉砂岩、细砂岩、暗紫红色泥岩组成。一般厚446.68米。按巖性共分五段:一、二段出露在二台坡以北的广大地区,三段在格木一带有出露,四、五段出露与二台坡以南。与下伏地层呈整合接触。

永宁镇组(T1y):分布于二台坡以南,可见厚度264.27米,与下伏地层呈连续沉积。

工作区位于羊场向斜北西部,走向北东—南西,倾向南东。地层平缓。区域断裂发育。赋矿层位二叠系宣威组,为一套陆相碎屑含煤岩系。含煤28—42层,主要可采煤层2层,可采煤层稳定性好。煤系地层水敏性强,施工难度大。地表中生代红层赋水性差,施工供水取水十分困难。

3 构造

矿区位于云南“山”字形构造体系前弧东翼与新华夏构造体构造体系复合部位,其区域构造特点是一系列北东向及北北东向压性、压扭性断层等于若干主要由晚古生代含煤地层构成的复向斜相间排列。羊场复向斜就是此构造体系中的一个次级褶皱构造,矿区位于该向斜的西北部。

褶皱:XIII、XIV井田的基本构造形态,为一扭曲了的次一级向斜构造,即正雄向斜。

断层:井田内断层发育共查出108条,且正断层多,逆断层少。

滑坡:大松树矿北段内,只有VII号滑坡,在北段西侧有X号滑坡,在北段西侧有X号滑坡,对煤层均无影响(如下图1)。

4 岩石可钻性分类

区内岩石可钻性级别分类,以地层中大层岩石名称为依据,并遵照原四川省地矿局《机械岩芯钻探工作定额(试行1983)》的规定而划分。钻孔穿越各地层岩石性质、平均厚度、平均岩石可钻性级别详见图2。

5 钻探技术的应用

5.1普通钻探技术。该区岩石可钻性级别大部分为5级(T1y、T1f、T1k、P2x),仅P2o为7~8级,各类岩石均呈弱研磨性。钻遇地层中除T1y、T1k井段局部破碎外,其余地层结构完整,稳定性较好,全区岩层均适宜硬质合金、复合片及金刚石钻进,特别适合采用绳索取心金刚石钻进工艺。由于普通硬质合金钻进存在两大问题。其一是钻进效率低;其二是钻孔质量不高,孔斜度大及煤矿层结构混乱,因此本区钻进方法除在个别钻孔的部分孔段采用合金钻进外,一般不使用合金钻头钻进工艺。在部分钻孔开孔井段时一般采用合金钻进。在个别水文钻孔,由于对开孔口径的要求,要求采用合金钻头开孔。下表1是采用硬质合金钻进工艺时参考的钻进工艺参数。

5.2金刚石绳索取芯钻探技术

除特殊情况外,均采用复合片钻进工艺或者金刚石钻进工艺。在地层中,部分钻孔可采用金刚石或复合片单管钻进。绝大部分钻孔要求采用绳索取芯钻进工艺。下表2是采用金刚石绳索取芯钻进工艺时参考的钻进工艺参数。

5.2.1下好套管和预防孔斜:(1)表层套管。孔深超过200米的钻孔都要下套管,孔深小于200米的钻孔也要下一组大口径的井口管,防止表土坍塌。对于第四系、新第三系较厚的钻孔,采取不下套管方式完钻,但要始终采用优质钻井液钻进,定时对钻井液进行检测,尽量减少起下钻具次数,达到钻井液护孔的目的。对于其他钻孔,则根据钻孔的孔径来选择不同直径的套管,根据钻孔所遇地层岩性的完整程度、构造特点、风化带发育深度来确定下套管的深度。(2)套管直径。套管直径的选择与钻孔孔径有直接的关系,通过施工经总结出钻具与套管级配关系为:型号为S75的钻具配外径77mm、壁厚14mm的钻头,配外径71mm、壁厚5.5mm的绳取钻杆,与之相匹配的套管外径89mm,壁厚5mm; 型号为S95的钻具配外径95mm、壁厚15.1mm的钻头,配外径89mm、壁厚6mm的绳取钻杆, 与之相匹配的套管外径108mm,壁厚4.5mm。(3)套管深度。钻孔处于低山丘陵地区,地下水位较深,开孔为坚硬完整岩石,岩石风化较弱,只需下一层开孔管,深度5-10m为宜,并用水泥封好。地下水位埋藏较浅或出露地表,套管应下到岩石相对完整的弱风化带段内除下一层孔口管外,还应下一层套管,应下入到弱风化带以下的完整岩石段内,一般在70米-90米之间。钻孔设计较深,生产周期较长,孔深超过500米时,一般需要下2~3层套管,即增加一层技术套管,技术套管孔口不固定,如果孔内出现坍塌、掉块等现象,则拔出技术套管,扩孔到破碎地层以下3~5米,然后重新下入。(4)注意事项。下套管时,要使套管下到完整的基岩上,并用海带止水座牢;套管用丝扣连接固定且丝扣连接部位用接箍焊死;套管要下正,孔口处用水泥或者木楔固定,并用脱皮密封,以防止套管偏斜和泥沙、岩粉流入套管与孔壁的间隙,完钻后影响套管的起拔;扩孔后下套管前往孔内灌入大比重泥浆、高黏度的黄土、聚丙烯酰胺、锯末等混合而成的浆液,这样可以用浆液提前占领孔壁与套管间的间隙,减少孔壁掉物挤压套管的机会,对套管起到稳定作用。(5)预防孔斜。开孔前一定要用水平尺多方校正主动钻杆,这是确保孔斜在允许范围内的重要保证,井身质量主要取决于开孔时主动钻杆的垂直程度;适当增加金刚石钻头胎体的高度,增加钻头在孔底运动稳定性,在易斜地层选用导向好的钻头唇面形式,如外锥型、阶梯型等;采用组合式防斜扩孔器或者稳定器,保持钻具在孔底运动的稳定性;另外要严格控制钻头压力,实行减压钻进。

5.2.2 选择适岩钻头和扩孔器:(1)适岩钻头和扩孔器的选择。绳索取心钻进,除在软岩钻进仍可采用硬质钻头外,普遍采用金刚石钻头为碎岩工具,钻头寿命正常不低于30米,一般为30米~300米,只有在坚硬岩石中才降为5~30米。要根据地层岩性的可钻性选择钻头。一般来讲,含煤岩系地层可选用粗粒或者中粒的针状聚晶底喷钻头或者复合片底喷钻头;其他选用金刚石表镶钻头和孕镶钻头。选用金刚石钻头次序时,要按金刚石钻头外径和内径尺寸分组排队,依照一定的顺序使用,先用外径大、内径小的钻头,后用外径小、内径大的钻头;每次下入的钻头与前一回次钻头的直径要小。新钻头下孔后必须进行初磨,即采用轻压力(正常压力的1/3)、慢转速(200 r/m~300r/m),钻进约10分钟,然后再采用正常技术参数钻进。正常情况下,钻进时效控制在1.5~3.0m/h为宜。同时要注意,提钻间隔大,纯钻时间长,钻进效率高。但不能盲目追求提钻间隔,这样会造成金刚石磨损严重,易出现孔内事故。扩孔器与钻头的级配要合理,否则起不到修整孔壁、保持钻孔直径合乎标准尺寸以及扶正和稳定钻头的作用,并且要像使用钻头一样进行排队使用。(2)钻井液参数。绳索取心钻进应根据地层特点、钻孔设计深度、施工要求选择合适的钻井液。孔壁完整的稳定地层,钻孔设计为中浅孔,冲洗液应采用清水加润滑剂;松软、破碎、坍塌掉块的地层,冲洗液应选择不同性质的泥浆。该矿区采用钻井液的技术参数指标分别是:开孔后下完表层套管之前,一般采用优质低固相泥浆。其性能为:密度1.02~1.03g/cm3,粘度为17~22s,失水量7~8ml,PH值7~8。开孔至完孔,孔壁完整、岩石稳定的地层,一般采用无固相泥浆。其性能为:密度1.04~1.05g/cm3,粘度为21~30s,失水量7~10ml,固相含量3%~4%,PH值8~10。坍塌、掉块的岩石不稳定地层,一般采用优质低固相泥浆。其性能为:密度1.05~1.1g/cm3,粘度为26~35s,失水量6~7ml,固相含量4%,PH值7~8.5。(3)注意事项。钻进过程中,往往由于钻井液的性质及其在环空间隙(钻杆柱与孔壁的环空间隙)的水力因素与岩性不相适应,造成钻井液漏失,这已成为提高钻探效率、降低钻探成本的严重障碍。应根据施工的特殊现象,判断漏失情况。从岩层结构判断,根据取出的岩心是否节理、裂隙发育等判断孔底是否漏失;在含煤岩系中钻进时,灰岩、砂岩等层位易发生钻井液漏失。从钻进过程中判断,钻进过程中突然发生钻井漏失,并伴有钻进速度加快或者钻具坠落,可能遇到破碎带、大裂隙。从钻孔内水位判断,钻孔出现漏失以后,首先停钻测量孔内水位,确定漏失层位。孔内没有稳定水位,全孔漏失,证明是在非含水层的钻孔底部发生漏失;孔内稳定水位与地下水位一致,证明是在含水层的钻孔底部发生漏失。孔底发生漏失时,若漏失层为非含水层,则稳定水位可能在漏失层之上,也可能在漏失层中。现在对钻孔漏的堵漏方法很多,常用的有泥浆堵漏法、水泥堵漏法、化学浆液堵漏法、惰性材料堵漏法、套管堵漏法等。每种堵漏法都有其适用条件和范围,要根据具体情况进行具体分析,有的放矢,采用多种方法,综合治理。(4)钻具的维护保养。发现内管弯曲变形每超过0.5mm时,应进行矫直或更换内管;局部有凹坑妨碍岩心进入时,也应更换.弹卡磨损、张簧变形,在弹卡张开宽度超过弹卡室内径不足1.5mm时,要及时更换;弹卡部位要经常注油润滑,使其保持动作灵活。单动轴承应定期注入黄油,轴承失灵时,应拆开检查,清洗除垢,损坏时应予更换。弹卡挡头拔叉磨成圆角,不能带动内管总成上部转动,应用锉修平,发现断裂及时更换。悬挂环与座环的吻合面磨成圆锥形,及时更换。卡簧座的水口深度应保持在4mm,小于2mm时必须及时加深,卡簧座与卡簧变形及时更换新品。打捞物或打捞矛端部磨损,尾簧变形不能有效地捞取内管时,应予更换。

5.3泥浆。合理选择钻进泥浆,将直接影响到钻探质量、钻进效率和钻探成本。

5.3.1 冲洗液的選择。T1y、T1f、T1k、P2x等地层岩层结构完整,岩性稳定,局部破碎有裂隙和溶洞,此层钻进宜用清水作冲洗液,如果孔内岩粉过多,可加PHP(200~300ppm)配制成无固相冲洗液,要注意的是钻进至P2x底部之前必须换用优质泥浆钻进。

5.3.2 泥浆性能要求及配方

(1)原浆及处理剂。①原浆:欲配制高质量的泥浆,必须配制符合要求的原浆。原浆的配制一般是先对膨润土进行预水化,再用NaCO3进行预处理得到基浆,然后分别按比例依次加入各种处理剂,使其性能达到护孔要求。原浆性能见表3。

②处理剂:NaCO3、PHP、聚丙稀酸钠、KP共聚物等。

(2)配方及处理剂加量

①配方:清水+膨润土+ NaCO3+PHP+聚丙稀酸钠+KP共聚物;②处理剂加量,详见表4。

处理剂加量表4

(3)泥浆配制

钻孔在使用泥浆作冲洗液之前3~5天,将粉剂聚丙稀酸钠、HPAM(水解度30%)、KP按一定浓度在各个药剂桶中进行溶解,并将膨润土作预水化处理。搅拌泥浆时,依据搅拌机容积和泥浆配方,先确定膨润土的加量,并按比例先于膨润土加入NaCO3,搅成基浆后,再加入其他处理剂。搅拌程序及时间如下:(水+NaCO3+膨润土)/拌5分钟+KP/搅拌5分钟+聚丙稀酸钠/搅拌5分钟+PHP/搅拌5分钟,之后放入泥浆池。

(4)泥浆的管理。①组织管理。项目部设探矿组,探矿组对整个矿区的泥浆实行一条线管理,对泥浆管理做到:事事有人问,事事有人管,事事有人干。②泥浆的技术管理:a机台必须严格按泥浆配方及搅拌程序配制泥浆;b泥浆循环槽长度不低于15m,中间0.5m3沉砂池不少于两个;c泥浆池周边挖排水沟,以免雨水、污水浸入而污染泥浆;d有条件的机场使用除砂器;e每天由专人测试泥浆性能,并做好记录;f各班要及时除砂,清除岩粉,做好泥浆的净化工作。

5.4护壁堵漏。堵漏与止涌方法选择:对于小漏失,一般采用惰性材料堵漏;浅部漏失用套管堵漏;深部大漏失用水泥或者水泥和惰性材料混合堵漏。

5.4.1 堵漏方法:(1)惰性材料堵漏。适用于钻孔小漏失或者深部大漏失,材料选用锯末、棉籽壳、花生壳、烂麻绳、海带等。使用时把上述两种或者三种材料混合用钻具送到漏失部位或者直接从井口投入。从井口投放时应将大块的惰性材料切成条状,且必须从井口边注水边投放,直至返水为止。投放惰性材料后,需停钻8小时左右再钻进。惰性材料用量需根据现场实际情况确定。(2)套管堵漏。井深在150m以内的严重漏失、涌水、孔壁坍塌掉块等复杂问题,首选套管作技术处理。下管前应在复杂井段底界以下3~5m架桥,用相应口径单管钻具扩孔至桥面,投入3~5m高度的泥球止水后,经捣实再下入套管于桥面。应用于300m以内的漏失,用套客堵漏时,必须测准孔内水位,判明漏失层位,以免因间断不准而造成堵漏返工或者增大无益的堵漏扩孔工作量。下管堵漏前,须在漏失部位下3~5m处架桥,并投入7~10m(捣实长度)粘性较大的黄泥或者桐油石灰,再把套管下到位。(3)水泥浆泥堵漏。一般至中等漏失,可用水泥固结处理,其配方为:水泥浆(水灰比0.5)+Nacl为1%+三乙醇胺0.1%。对于开放性漏失,用自配快干水泥堵漏,快干水泥的初凝时间要根据漏失点孔深提前进行水泥配比试验,选择最佳初凝时间。(4)惰性材料堵漏。一般性漏失,可将锯末、谷(麦)壳、CMC、PAM等与黄泥做成球丸,井口投入后下擂孔钻具将其挤压进漏失通道处理。

5.4.2 止涌方法:(1)套管止涌。应用于300m以内的浅涌水。用套管止涌时,必须判明涌水层位,再下套管。其下管过程与堵漏完全一样,只是井口外层套管须焊三通,把从套管之间涌出的水流引出去。(2)重泥浆止涌。钻孔小涌水及大于300m的较大涌水。用重泥浆止涌时,首先应判明涌水层位,测出涌水水头高度及涌水量,再按下式计算所需重泥浆的比重。求出重泥浆的比重后再根据搅拌机的容积计算加重剂的加量,便可得到符合止涌要求的重泥浆。R2=(1+h/H) ×R1

式中R2为止涌重泥浆的比重,R1为涌水时孔内泥浆的比重,h为涌水水头高度,H为钻孔涌水层位的深度。

5.5取芯方法及取芯工具

5.5.1 合金取芯方法。硬质合金钻进取芯采用铁丝卡取法:铁丝卡芯适用于比较完整的、硬的岩矿层。易破碎的岩矿层及斜孔卡芯不宜用铁丝卡取,铁丝规格以10#、8#为宜,其长度一般为岩芯管内经的1.5-2倍。为便于投入,铁丝两端应锤尖。铁丝投入7-9根即可。当钻进终了时,停止钻进,把泥浆泵关闭,从主动钻杆投入铁丝,用小锤轻微振动主动钻杆,开泥浆泵,钻进一段时间(进尺10-15cm)或活动主动钻杆,上升10-15cm再让它自由下降,若下降到孔底,即可起钻,若未下到孔底,再补投铁丝或继续钻进一段时间。

5.5.2 金刚石钻进取芯方法:(1)单管钻进取芯方法。采用铁丝卡取法,其方法与硬质合金取芯方法一样。(2)单动双管钻进取芯方法。采用卡簧卡取法,当回次终了时,把泥浆泵关闭,把液压手柄放到提升位置,一边往上提时一边合车回转,一会儿后调到称重位置,比钻进前称重时要重些,说明已经把岩矿芯采到,若一样重,说明没有采到,继续钻进一段时间,再补采。

5.5.3 绳索取芯钻进取芯方法。当回次终了时,把泥浆泵关闭,把主动钻杆提出孔外,然后卸掉,再把打捞器(如下图1)投入钻杆内,听见“卡擦”声说明已经打捞到内管,然后用矛头绞车把内管提出孔外,再把另一根内管投入钻杆内,接上主动钻杆继续钻进,若要加根的先加短根再接上主动钻杆继续钻进;若没有听见“卡擦”声,然后用矛头绞车轻轻拉,若有阻力说明已经打捞到,若没有阻力,再打捞一次。

5.6孔内事故的预防及处理

5.6.1 孔内事故的危害及其预防:(1)危害:降低纯钻时间及台月效率,增加材料消耗,使钻探成本上升,影响钻孔质量,易引发人身伤害事故及设备事故。(2)防止:预防事故的发生,事故发生后的處理(预防为主,处理为铺)该矿区常发生的孔内事故有两种:烧钻和钻具折断与脱落事故。

①烧钻事故产生的原因。a概念:烧钻是指由于冲洗液不良,孔底温度升高造成钻头损坏或钻头与孔壁岩芯烧结为一体的孔内事故。b原因:用大钻压、高转速钻进,强研磨性地层;孔底冲洗液冷却不良,无泵钻进时压力大,提动少,采芯时间过长;喷反钻进时形成假循环。

②钻具折断与脱落事故及原因。a跑钻:在起下过程中发生的钻具脱落。原因:跑钻;b钻杆脱扣:钻杆滑丝或回扣。原因:钻具回转不稳定;c钻杆折断:钻杆或接头从薄弱部位断裂。原因:钻具回转阻力大;d掉岩芯管:岩芯管上端脱扣或折断。原因:钻具本身的缺陷;e掉钻头:钻头脱扣或岩芯管下端折断。原因:操作不当。

5.6.2 孔内事故的处理方案。(1)提:利用钻机上的升降机提、拉事故钻具;(2)捞:下入异径接头对扣或丝锥连接孔内事故钻具;(3)打:利用吊锤冲击,振动使事故钻具解卡;(4)震:利用高频振动解卡;(5)冲:加强冲洗,排粉或悬浮阻卡物;(6)顶:利用千斤顶起拔事故钻具;(7)溶:用酸碱等溶侵跑事故钻具解卡;(8)反:利用发丝钻杆将孔内钻杆反出;(9)扩:用大一级钻具扩孔解卡;(10)割:用割刀割断事故管,然后分段处理; (11)扫:用同径钻具往下扫;削:将岩芯管接头外围扫表一层,使上部落入管内再打捞;磨:将事故钻具“消灭”掉;(12)透:用小两级的钻具打小眼通过敲打管壁解卡;(13)饶:利用造斜器具使钻孔饶过事故钻具。

参考文献

[1] 北京地质局编写组.《岩心钻探知识》[M].地质出版社出版.1973年5月.

[2] 武汉地质学院.《钻探工艺学》(上、中册)[M].地质出版社出版.1980年.

[3] 郝宝仁《岩心钻探规程》[M].地质出版社出版.1988年2月.

[4] 四川省地质矿产勘查开发局一一三地质队.《云南省宣大松树煤矿区(北段)地质设计》[R] 2007年.

- 思维导图在高中英语写作教学中的应用研究

- 情境教学在高中英语阅读教学中的应用探析

- 对高中英语教学中阅读思维训练的方法研究

- 核心素养视野下高中英语词汇教学设计

- 初中英语任务型教学问题与对策

- 图式理论在英语词汇教学中的应用

- 高中英语复习教学策略探究

- 关于高中英语读后续写教学策略分析

- 高中英语输出性任务与英语学习研究

- 新课程背景下的高中英语阅读课教学模式

- 新课程背景下的高中英语语法教学

- 过程教学法在高中英语写作训练中的应用

- 高中英语教学提升词汇 复现率的方法探讨

- 英语写作纠错策略分析

- 浅谈初中英语词汇教学的 三个薄弱环节和改进方法

- 基于VAK教学模式的小学英语教学实践探索

- 善用默写,提升初中英语教学有效性

- 新时期创新小学英语教学策略的探索

- 核心素养下高中英语阅读教学探究

- 浅谈在初中英语教学中如何提高学生的听说能力

- 论如何打好初中生的英语词汇功底

- 高中英语文学阅读课的探索与实践

- 新课程标准下的高中英语教学探索

- 探究基于核心素养的高中英语阅读教学

- 高中英语阅读教学中思维品质培养的问题分析与对策

- anger

- anger2

- angered

- angerful

- angering

- angerless

- angerly

- angers

- angersome

- anger²

- anger¹

- angina

- anginal, anginous,anginose

- angina pectoris

- anginas

- anginoid

- angle

- angled

- angle-dip

- angle for

- angle for sth

- angle-of-dip

- angler

- anglers

- angles

- 乡尊

- 乡小弟

- 乡居

- 乡屯

- 乡山

- 乡巴

- 乡巴佬

- 乡巴佬儿进城——不识深浅

- 乡庄

- 乡心

- 乡念

- 乡思

- 乡思或故国之思

- 乡恋

- 乡情

- 乡愁

- 乡意

- 乡愚

- 乡慕

- 乡戚

- 乡所

- 乡族

- 乡旧

- 乡时

- 乡晨