赵昌德 郑世念 吴业忠

摘 要:热精锻节叉是电动助力转向系统的成组使用的关键零件,其制备方法对转向系统的性能影响较大,对于汽车行驶的安全性、舒适性和经济性具有较大的影响。文章从生产工艺流程等方面出发,阐述了热精锻节叉的制备工艺方法及其创新点,以供同行业参考。

关键词:节叉;制备;工艺技术;创新

DOI:10.16640/j.cnki.37-1222/t.2019.16.014

0 引言

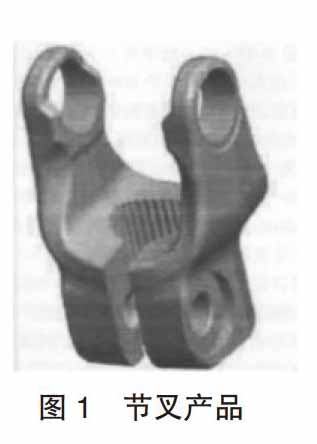

热精锻节叉,如图1,是专门为乘用车吸能式电动助力转向系统开发的,产品市场需求量大,产品研发列入了2017年度山东省第四批技术创新项目计划。

1 基本工艺流程

热精锻节叉的制备方法,其主要工艺步骤是:下料→棒料加热→辊锻制坯→ 锻造成形→调质前抛丸→调质→抛丸→第一次磁粉探伤→机械加工→第二次磁粉探伤。

下料步骤中,原材料采用φ30~45的45钢,产品热精锻采用一模两件工艺。下料重量公差±0.02 kg,棒料端面的垂直度0.1mm。控制重量与端面垂直度有以下的作用:节约原材料,降低成本,防止棒料超重产生折叠、重量不足出现缺材等缺陷,避免了端面偏斜产生的折叠缺陷。

棒料加热步骤中,棒料加热范围为1225±25℃,采用红外测温仪在线实时检测出炉棒料的加热温度,通过温度分选装置,把温度高于1250℃的超温料和低于1200℃的低温料分别选出。为此,可采取两方面的控制措施:①采用中频感应加热,提高棒料加热效率,减少热量消耗,减少废气排放量,棒料温度均匀,芯表温差小,减少了过热和过烧现象,减轻了棒料表面氧化,使棒料在锻造形变过程中,金属流动顺畅,从而使锻件流线更加合理。②采用红外测温仪在线实时检测加热棒料的温度,严格控制温度在1200~1250℃内,使材料流动性和变形抗力趋于一致,保证了锻件组织性能的均匀性。超温棒料容易使产品整体或局部晶粒粗大,使锻件的强度、塑性和韧性降低,疲劳性能下降。低温棒料在锻造形变过程中,金属流动性差,会造成棒料拉应力、切应力等增大,降低材料的塑性,致使在变形速度过快、变形程度过大时锻件产生裂纹和缺材等缺陷。

锻造按照制坯、预锻、终锻顺序进行。模具在锻造前需预热,模具表面均匀预热到150~250℃:中频炉加热温度1200~1250℃,棒料在辊锻机上进行制坯,制成合适的制坯形状,并有效地去除棒料表面的氧化皮。将坯料放置在锻模上进行预锻和终锻。之后将锻造成形的工件放置于切边模上,进行热切边。锻造工艺保证了锻件流线良好,材料利用率高,错移量小,后续机加工精度高;锻件产品标记清晰,表面无裂纹、无明显氧化坑、无磕碰等缺陷。

在抛丸工序中,采用装载量800kg的履带式抛丸机抛丸,采用钢丝切丸。 钢丝切丸不易粉碎,产生粉尘量少。抛丸装入量不超过1500件,设备电流为20~28A,抛丸时间16~20min,钢丝切丸规格φ0.8~1mm。

调质工序在保护气氛连续网带炉中进行,淬火加热温度为840~860℃,然后在60℃淬火油中淬火;回火温度625~645℃,回火时间110~130min。热处理后产品表面硬度 HB216~245,抗拉强度Rm为650~800MPa,屈服强度Re≥430 MPa,延伸率A≥16%。工件淬火质量稳定,淬透性好,抑制了晶粒长大,而且还大幅度消除了内应力,显著减少了机械加工过程中花键孔和开槽后的变形量。锻件(含机加工后)的磁粉探伤工序中,采用水剂磁悬液,水剂磁悬液包括:3~5g/l的荧光磁粉、0.2%的分散剂和0. 5%的防锈剂,周向磁化电流为0.5~0. 8kA,纵向磁化电流为10~12 kA,磁化时间为3s。

机械加工工艺主要包括:在数控机床上车端面、钻孔、车内孔和倒角,在专用铣床上铣出开口。在拉床上拉花键。加工中心工序包括:铣端面、钻孔、铣螺纹、倒角。机械加工具体步骤如下:

将工件放置于车床夹具中,确保工件前端弧面接触夹具定位面后压紧,用端面车刀车端面:用钻头钻底孔;然后车花键内孔及倒角。加工中心加工前将零件装夹在液压夹具上,确保工件夹紧定位可靠,使用防锈切削液;钻螺纹底孔、沉孔;用铣刀粗铣轴承孔底孔;用锪刀锪孔,并倒角;精镗轴承座孔,并倒角。用多工位拉床拉出花键。工件在每次加工前,清理干净夹具定位面和工件表面;工件装夹完毕后,检查工件定位是否到位、夹紧是否可靠:拉削速度4~6m/min,夹紧弹簧φ4×φ30×30。研制了弹性扭转消隙拉刀定位装置,在不影响传递拉力的前提下满足了花键角向重复定位精度的要求;研制液压成对三点自平衡锯齿式预紧夹具,三点同毛坯面接触可靠,万向压头实现自平衡,有效防止了工件变形,保证了加工精度要求,排屑顺利,受力均匀。打标记采用气动打标机打标记。要求标记清晰,位置准确。机加工后需清洗烘干,清洗剂采用防锈切削液,清洗仓温度设定为50±1℃,烘干仓温度设定为120±2℃,清洗烘干过程时间为16±1min。

2 基本工艺流程达到的效果

通过对节叉的功能、材料性能、工艺特点、力学模型等进行理论分析,及多次分组试验研究,圆满解决了开发过程中存在的问题,完善了制备工艺技术方法,达到了稳定量产的能力。应用此种制备方法的热精锻节叉,具有机械性能优良、稳定可靠、材料来源广泛、加工处理环保、性价比高等优点。此外,通过提高回火温度、适当延长保温时间,提高了锻件的稳定性,为提高机械加工的精度打下了基础,解决了工件易变形,满足了加工精度和效率要求。

节叉产品已广泛应用到乘用车电动助力转向系统上,其性能低速行驶时转向轻便,高速行驶时路感清晰,手上的方向感强,稳定。另外,乘用车遭到正面撞击时,能够吸收部分撞击能量,从而减轻驾驶员所

受的伤害。

3 制备工艺技术再创新

上述技术是一种电动助力转向系统热精锻节叉的新型基本生产工艺。虽然热精锻节叉具有机械性能优良、稳定可靠、材料来源广泛、加工处理环保、性价比高等优点,但是,仍存在制造流程長、制造成本高、产品竞争力弱的现实问题,因而,在保证前述零件机械性能的前提下,需从以下制备工艺技术上创新增加经济效益。

3.1 节叉材料创新

采用特定型号的非调质易切削钢材料代替45钢。采用的非调质易切削钢材料元素组成和重量百分比为:C:0.32~0.39wt%、Si:0.30~0.50wt%、Mn:1.00~1.50wt%、S:0.035~0.050 wt%、Ca:0.002~0.005 wt%、Mg:0.002~0.005 wt%、V:0.06~0.13 wt%、Mo:0.015~0.025wt%、P≤0.035wt%、Cr≤0.30wt%、Ni≤0.30wt%、Cu≤0.25wt%、Al≤0.01wt%、Nb≤0.01wt%、Ti≤0.01wt%,余量为Fe和不可避免的杂质。为了适应低温、强腐蚀、高湿热等环境工作环境条件,也开发出了奥氏体不锈钢系列节叉产品,满足了特定市场需求。

3.2 工艺流程创新

在前述工艺流程的基础上,删减调质及调质前的抛丸等工艺步骤。改调质为终锻后控制冷却,冷却速度为2.5~3.5℃/s,冷却至420~450℃后进行缓冷。

3.3 工艺参数优化设计创新

降低坯料加热温度至1180~1230℃,终锻温度为930~980℃,提高锻造节拍与班产量。与45钢相比较,材料具有明显的易切削性能,故大幅提高加工中心的加工速度,加工周期由40~45s/件缩减至25~30s/件。由于材料的易切削性能,加工产生的毛刺少于45钢,手工去除机加工毛刺的工作量大幅减少。

4 技术创新效果综合评价

经统计测算,非调质易切削钢材料代替45钢,减少了生产中的能源消耗和加工刀具消耗,提高了劳动生产效率17~20%,降低了生产成本12~18%。新材料应用和成本降低,产品竞争力增强,市场占有率显著提升,现已销售美国、欧盟、土耳其、印度等20多个国家地区。

通过多年持续研发,获得了发明专利等多项自主知识产权。高新技术的开发和运用,有力地帮助企业占据产品工艺技术的制高点,实现产品专业化、规模化和精细化生产,技术创新从全方位加强了企业核心竞争能力。

参考文献:

[1]山东金马工业集团股份有限公司.电动助力转向系统热精锻节叉的制备方法[P].中國:ZL2013102116633,2015.07.29.

[2]山东金马工业集团股份有限公司.节叉产品及其制备方法[P].中国:ZL201510068857.1,2017.12.19.

[3]何加群.浅谈轴承企业的技术创新[J].轴承,2004(11).

作者简介:赵昌德(1963-),男,山东日照人,本科,主要从事汽车零部件制造工艺技术、设备管理与工装模具设计等方面研发。

- 物价变动对会计核算和财务管理的影响

- 企业财务会计与财务管理的关系与协调

- 论电算化条件下的会计内部控制

- 中小企业的审计风险与对策探讨

- 中小民营企业财务风险成因及防范分析

- 企业应收账款管理的症结与对策的探讨

- 浅谈上市公司的财务造假及防范

- 论企业财务业务一体化的构建

- 论国有企业财务风险控制与防范

- 论绿色会计在我国的发展

- 房地产企业财务风险的成因与防范

- 广东公路路政执法队伍素质抽样调查样本设计

- 我国房地产市场泡沫研究

- 引导消费扩大内需的思考

- 马克思主义经济学的当代理论创新

- 我国经济型酒店发展现状与顾客需求分析

- 基于社区参与的湿地生态旅游可持续发展研究

- 青岛创意旅游发展探析

- 吉林省边境游发展现状及对策分析

- 湘西州民族特色食品产业化发展研究

- 农民权益经济法保护研究

- 依安县农民专业合作社发展现状与对策分析

- 农村集体经济组织公司化改造的必要性研究

- 当前我国农村群体性事件原因分析

- 新型农村社会养老保险面临的主要问题及对策

- multimillionaires

- multimillionairess

- multimillionairesses

- multimillions

- multimode

- multimolecular

- multimotor

- multimotors

- multinational

- multi-national

- multinationalisms

- multinationally

- multinationals

- multi-negative

- multinucleated

- multiorgan

- multiorgasmic

- multiovulate

- multiovulated

- multipack

- multipage

- multipaned

- multiparameter

- multipart

- multiparticle

- 志向和愿望

- 志向和才分

- 志向和抱负

- 志向和操行

- 志向和节操

- 志向宏伟

- 志向宏伟远大

- 志向宏伟,意气豪壮

- 志向实现,内心满足

- 志向崇高

- 志向或理想

- 志向操守

- 志向极大

- 志向气概

- 志向相同

- 志向相同,意见相合

- 志向美好远大,行为严肃端正

- 志向节操

- 志向虽大而才能不足

- 志向远大

- 志向远大的人

- 志向远大的少年

- 志向远大的贤人

- 志向远大而不太聪明

- 志向远大而才能浅薄