邹飞

摘 要:某异型薄壁结构件是较复杂的自制件,该零件由铝型材加工而成。加工过程中存在定位困难,装夹不便等问题,由于尺寸公差要求较高,且存在尺寸公差无法测量情况,因此,提高解决其加工瓶颈,完成批生产加工方案势在必行。

关键词:一体化;加工;测量

DOI:10.16640/j.cnki.37-1222/t.2019.19.029

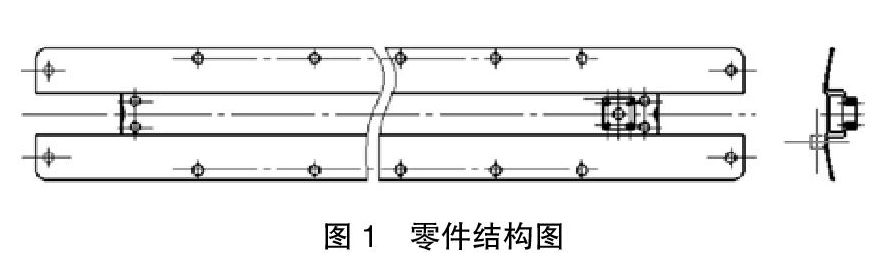

1 零件主要技术要求

该零件材料为LD31,属于薄壁长板条零件,总长650,上表面要求加工0.8±0.05尺寸的厚度,下表面要求加工出一个12.5x12.5的法兰台,保证尺寸6.9(+0.1,0)。

2 问题分析

结合零件结构特点和加工要素,需要所有加工要素在一次装夹加工中实现,因此通过设计一套有效的工装来解决装夹和定位问题,因此设计思路如下:

由于零件需要正反面两面加工,且设计基准在R103内圈圆弧面,因此,设计一套工装,使设计基准及定位基准重合,采用工装将零件垂直定位装夹,利用NC工作台回转,完成两侧表面加工内容。

3 工装设计及加工

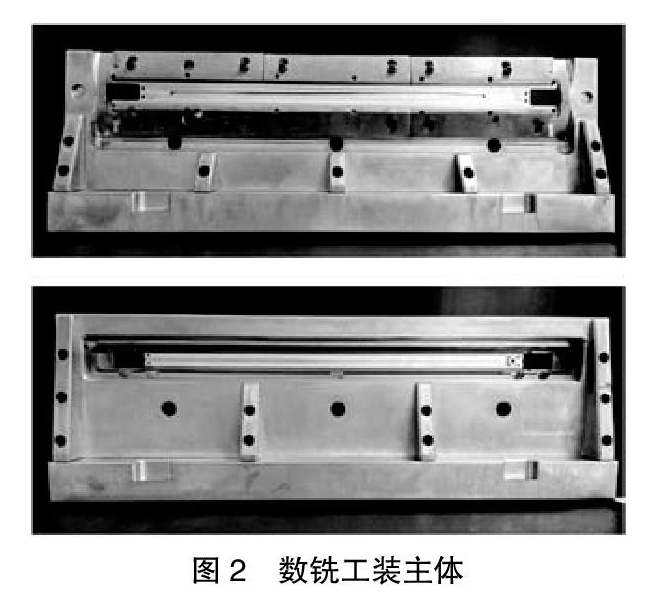

基体的设计加工:考虑到一次性要加工出正反两面的加工要素,因此定位槽需要加工成贯通结构,将原加工的工装改进成竖立结构, 安装在一个基座上,工装主体如图所示:

加工工装时,需下料两块40x120x700的硬铝合金板料,用于基座的板料上加工出一个定心孔,使工装每次安装都比较方便。用于安装零件的板料参照原工序工装加工出安装定位槽和定位面,用螺栓连接加工成型的板料连接在一起,形成整套工装的主体。

4 零件实际加工

加工时将零件如图所示装入工装中,用压板将零件压紧。执行加工程序。

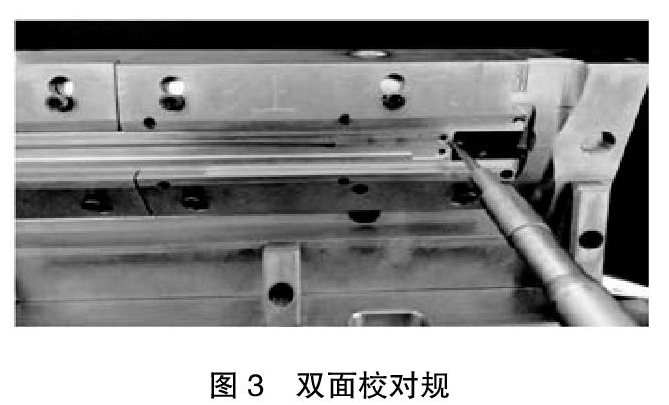

(1)0.8±0.05加工:首先,加工前做一个双面校对规,尺寸为0.8,粗加工时采用高速小进给量进行,加工到余量有0.2-0.3时结束粗加工,机床暂停运行,然后用内槽千分尺用校对规先校对后,再测量零件两端的尺寸,其差值就属于精加工所去除的余量,数控程序利用Q参数赋值此差值,重新进行精加工,这样就能保证0.8±0.05的尺寸。如下图3所示:

(2)6.90+0.1尺寸的加工。工裝上已设置一个平台,距离定位面顶点的距离为6.95,加工时,将零件压紧,使定位面顶点与基准点重合,同样先进行粗加工,粗加工完后暂停机床,使用红外测头打一下该平台,得到一个数值,再打一下零件已加工面,再得一个数值,其差值即为精加工所要去除的余量,同样利用数控Q参数进行赋值加工,便可确保6.90+0.1精确加工。

5 工装使用效果

经检验检定加工后尺寸均符合设计图纸要求,零件合格率100%。把以前不可能直接保证的加工尺寸完全保证了。提高生产效率近两倍,节约生产时间一倍以上,大大减少了多工序间准备工时,周转等待时间。

- Written discourse analysis in language teaching classrooms: contextual information and language features

- 基于语料库的对外话语体系中的转述言语对比研究

- An Analysis on the Causes of Sexism Phenomenon in English Language

- 隐喻认知视角下英德汉谚语对比研究

- 浅析英文广告语的词汇特点

- 论英语的全球化和危机语言的保护

- 浅谈人机对话背景下农村中学英语口语教学策略

- 初中英语阅读教学中思维品质与文化品格的培养

- 高中英语课堂教学的评价与反思

- 思维导图在初中英语教学中的应用研究

- 浅析初中英语课堂教学的有效性

- 文学读物促进学生文化意识的教学实践

- 基于文本,活用资源,在教学中提升学生的英语思维品质的尝试

- 初中阶段开设“英美节日文化”校本课程的必要性

- 任务型教学法在高中英语阅读中的应用

- 尊重儿童认知差异,优化绘本提问策略

- 基于核心素养的高中英语阅读教学渗透生涯教育

- 例谈“学科核心素养”视角下英语单元作业设计策略

- 美读,让朗读更动听

- 基于校企联合的高校英语教育改革的研究

- 地州高校英语课堂教学面临的问题和突破路径探讨

- 产出导向教学法下的英语写作教学实践探析

- Cultivating Pragmatic Competence of EFL Education in China From Sociolinguistic Perspective

- 中外合作办学中学生跨文化交际能力的有效培育

- 基于微课的“翻转课堂”模式在大学英语听说教学中的建构

- stalenesses

- staler

- stales

- stalest

- staling

- stalish

- stalk

- stalkable

- stalked

- stalker

- stalkers

- stalkier

- stalkiest

- stalking

- stalkingly

- stalkings

- stalkless

- stalk-like

- stalklike

- stalks

- stalk²

- stalk¹

- stall

- stalled

- stallholder

- 生打铜,熟打铁

- 生扛

- 生扭

- 生扰

- 生抢

- 生抢硬夺

- 生拉活扯

- 生拉活拽

- 生拉硬扯

- 生拉硬拽

- 生拖死拽

- 生拘

- 生拼硬凑

- 生拽活拖

- 生拿

- 生捕生获

- 生描活现

- 生搬硬套

- 生摘的瓜儿不甜

- 生擒

- 生擒活拿

- 生擒活捉

- 生擦擦

- 生支

- 生放