张洋

摘 要:随着工业技术的不断发展,隔膜泵应用领域对于隔膜泵的要求也越来越高,流量不断增大,压力越来越高。工作压力的提升给隔膜泵液力端带来一系列的不利影响,影响隔膜泵的运动规律,影响隔膜泵的容积效率,影响泵阀的运动规律等,本文采用流固耦合的分析方法,对隔膜泵液力端进行模拟分析,对比不同工作压力对隔膜泵液力端关键部件及参数的影响,识别高压隔膜泵的设计风险。

关键词:隔膜泵;流固耦合;橡胶隔膜;工作压力

中图分类号:TH323 文献标识码:A

0.前言

隔膜泵凭借其运输能力大,效率高,地形适应性强,环境污染小,安全可靠等特点被更加广泛的应用。随着工业技术的不断发展,隔膜泵应用领域对于隔膜泵的要求也越来越高,流量不断增大,工作压力越来越高。目前,过高的工作压力会给隔膜泵带来怎样的影响并不了解,包括对隔膜的影响、对隔膜泵的容积效率以及泵阀的运动规律的影响。因此,本文采用有限元分析软件ADINA针对隔膜泵液力端进行三维流固耦合分析,研究不同压力对于橡胶隔膜、泵阀运动规律以及隔膜泵的容积效率的影响,识别高压隔膜泵的设计风险,为高压隔膜泵的研发奠定基础。

1.隔膜泵液力端流固耦合分析

1.1 仿真分析模型的建立

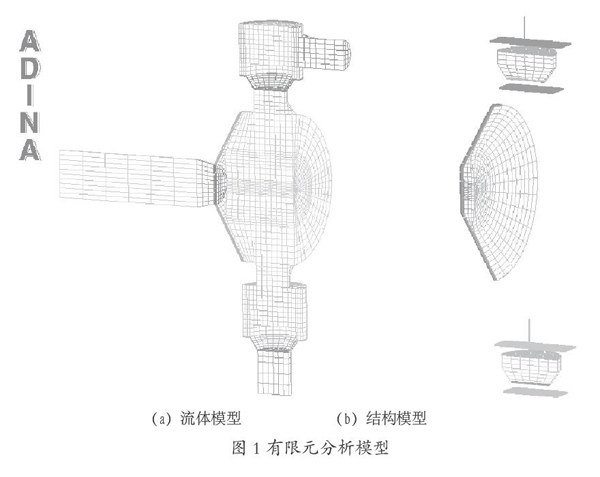

本分析采用直通进料阀整体结构设计,分析模型如图1所示,液力端移动墙通过函数控制模拟活塞的往复运动,在出料口添加压力边界。结构部分包括进出料阀与隔膜,进出料阀设有阀弹簧,升程为15mm。

1.2 流固耦合分析结果

本分析针对采用对比分析解决相关问题,分别对0MPa、10MPa、20MPa、35MPa工作压力工况进行分析,分别提取各工况下铁芯的位移、隔膜的位移、隔膜的应力以及进出料阀的升程曲线,对比压力的变化对隔膜与阀的影响。

1.2.1工作压力对隔膜的影响

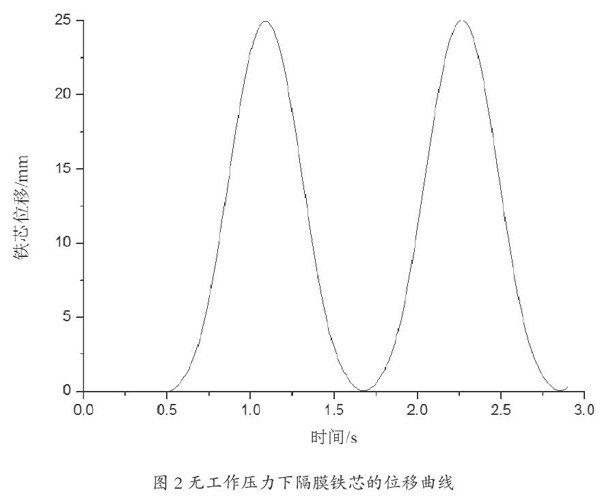

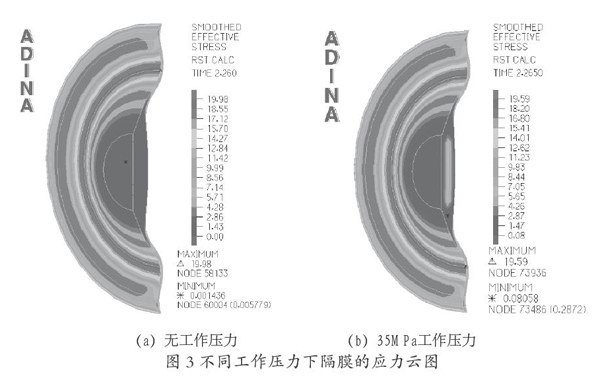

图2为铁芯的位移曲线,得到隔膜达到最大进程时铁芯的最大位移,4种不同工作压力下铁芯的最大位移分别为25.05mm、24.79mm、24.62mm和24.46mm。随着压力的升高,铁芯的最大位移逐渐略微减小,但影响很小。随着压力的升高隔膜的位移也逐渐微弱减小。究其原因是因为工作压力的升高,油缸内流体受压后体积减小,推动隔膜的位移因此降低。对比不同压力下隔膜的应力,各压力等级下的隔膜应力相差无几,如图3所示。

1.2.2工作压力对泵阀升程的影响

图4为不同工作压力下的阀升程曲线,各压力等级下的出料阀最大升程分别为10.82mm、10.70mm、10.70mm和10.73mm,可以得出在不同压力下阀的最大升程基本没有差距。可以得出工作压力对阀最大升程基本没有影响。但从图中可以看出随着压力的升高,在阀的初始开启阶段会出现升程下降再抬升的过程,造成这一现象的原因是由于压力升高后在阀开启阶段,产生高阀隙流速,使阀产生高加速度,使阀向上冲,但之后又没有足够的阀隙流速支持阀的这一升程高度,阀升程又下降一段。

阀最大升程相同,但是阀开启时间不同,假设无工作压力出料阀开启时间为0,10MPa、20MPa和35MPa下的出料阀的开启时间分别为0.06s、0.085s和0.105s,对应的活塞前进距离分别为4.82mm、9.65mm和16.88mm。即随着工作压力越大,阀开启延迟越大,隔膜泵的容积效率越低,如图4所示。

将工作压力与阀开启时活塞推动的距离画成一条曲线,如图5所示,可以看出其呈线性规律分布。那工作压力为35MPa,则阀开启时活塞推动的距离为16.88mm,隔膜泵的行程为220mm,则理论容积效率可以认为为92%。

结论

通过以上研究表明,在隔膜泵工作压力增大的情况下,橡胶隔膜仍处于压力平衡状态下工作,对橡胶隔膜的工作状态基本无影响,即不影响橡胶隔膜的运动规律;随着工作压力的升高,泵阀的开启延迟增加,且会出现泵阀升程的波动情况,但总体对泵阀的工作状态未产生過大的影响;工作压力升高将降低隔膜泵的容积效率,且容积效率的降低与工作压力基本呈线性变化。

参考文献

[1]成大先.机械设计手册[D].北京:化学工业出版社,2007.

[2]《往复泵设计》编写组.往复泵设计[M].北京:机械工业出版社, 1987.

[3]马野,袁志丹,曹金凤.ADINA有限元经典实例分析[M].机械工业出版社,2011.

[4] ADINA Theory and Modeling Guide Volume Ⅲ: ADINA CFD & FSI, June 2010, ADINA R&D, Inc.

- 低成本航空运营的经济发展和市场差异化分析及在中国适应性发展的思考

- 国有企业性质探讨

- 新个税法下个人所得税Excel综合模型设计及思考

- 关于新个人所得税法存在问题的改进研究

- 财政科研项目绩效评价指标体系构建研究

- 刍议PPP模式税收政策优化

- 基于熵权-TOPSIS法的城市轨道交通大客流组织研究

- 基于市场细分的集装箱海运动态定价模型

- 积极发展科技金融产业助推张家口市经济创新发展策略研究

- 浅谈京津冀协同视角下农业信息化发展与生态文明建设

- 一带一路背景下新型城镇化战略与内涵建设同步性研究

- 沈阳市新型城镇化发展水平评价及对策研究

- 区域差异视角下两化融合发展演进趋势

- 基于问卷调查的非金融学专业金融学课程教学内容改革研究

- 基于DEMATEL方法的高校教学质量教师影响因素分析

- 新时代背景下大学生就业创业问题研究

- 翻转课堂模式在外贸单证课程教学中的运用与实践

- 基于供产销业务一体化的ERP综合课程教学探讨

- 应用型本科销售管理模拟实验软件设计探究

- 基于电子商务专业的创新创业教育实践

- 高校科研经费绩效评价研究

- 产教研融合视角下高职会计专业教学的正确定位和路径选择

- TPACK视域下新时代高职教师信息化教学设计能力提升策略

- 校企合作模式下高职院校师资队伍建设路径探析

- 信息化创业管理课程培养训练创业型人才的探究

- come through (sth)

- come through sth / come through

- come through (with something)

- come through (with sth)

- cometical

- cometlike

- come to

- come-to

- come to a grinding halt

- come to a halt

- come-to-a-head

- come to an end

- come to a standstill/grind to a halt

- come to a sticky end

- come to a stop/come to a halt

- come-to-blows

- come to blows

- come together

- come-to-grips-with

- come to/grow to/get to

- come-to-hand

- come-to-life

- come to light

- come-to-light

- come to light/be brought to light

- 急收

- 急政

- 急效尽功

- 急救

- 急救包

- 急救车碰上了救火车——急上加急

- 急救车碰上救火车

- 急敛暴征

- 急旋旋

- 急早

- 急景

- 急景凋年

- 急景残年

- 急景流年

- 急景流年流年光景

- 急晷

- 急智

- 急智问答

- 急暴

- 急暴憯急

- 急望见到

- 急来抱佛脚

- 急来抱佛脚,平时不烧香

- 急来抱佛脚,闲时不烧香

- 急来缓就,高来低接