刘政 牛玉超 姜言森

摘 ? ? ?要:为探讨金刚线切割多晶硅片的制绒方法和工艺,采用双槽法在KOH溶液中对金刚线切割的多晶硅片进行电化学刻蚀。实验研究了电化学刻蚀前的化学预处理、溶液浓度、外加电压及溶液温度对电化学刻蚀的试样形貌及其反射率的影响。结果表明,多晶硅片经过化学预处理可产生后续电化学刻蚀的激活点或诱发点,提高了电化学刻蚀的均匀性;KOH溶液浓度、刻蚀电压和溶液温度都对多晶硅片的电化学刻蚀的表面形貌和反射率有重要影响。通过分析讨论,得出了多晶硅片化学预处理和电化学刻蚀的优化工艺及其参数。

关 ?键 ?词:多晶硅;电化学刻蚀;化学预处理;制绒;反射率

中图分类号:TK 514 ? ? ? 文献标识码: A ? ? ? 文章编号: 1671-0460(2019)12-2808-05

Abstract: In order to explore the method and technology for texturing of diamond wire swan polycrystalline silicon wafers, the double-bath method was used to electrochemically etch the diamond wire sawn polycrystalline silicon wafer in KOH solution. The effect of chemical pretreatment, solution concentration, applied voltage and solution temperature on the morphology and reflectivity of the electrochemical etched samples was investigated. The results demonstrated that the activation point or inducement point of subsequent electrochemical etching was produced evenly after chemical pretreatment of polysilicon wafer, which caused the improvement of the uniformity of electrochemical etching; KOH concentration, etching voltage and solution temperature had vital impacts on the surface morphology and reflectivity of the electrochemical etched samples. In the end, the optimized process and parameters of chemical pretreatment and electrochemical etching of polysilicon wafer were obtained through the analysis and discussion.

Key words: Polycrystalline silicon; Electrochemical etching; Chemical pretreatment; Texturing; Reflectivity

隨着硅基太阳能光伏产业的发展,金刚石线切割技术因其经济环保,切割效率高,所切割的硅片在电池制作中碎片率低等优势而受到重视[1-5]。但由于金刚线切割多晶硅表面特殊的非晶结构,使得硅片表面难以产生理想的绒面,进而限制了其做为晶硅电池的使用[6,7]。针对这一问题,国内外相关研究小组提供了等离子刻蚀(Reactive ion etching, RIE)[8]、气相刻蚀(Vapor etching, VE)[9]、金属辅助化学刻蚀(Metal assisted chemical etching, MACE)[10]等制绒方法。RIE及VE方法由于工艺复杂,成本高,工业化生产难以大规模推广。而MACE在工艺中催化用的Ag、Au、Pt等价格昂贵,反应不容易控制还会产生金属离子对硅电池片污染,且带来相应的废水处理问题,这些均困扰着光伏行业。到目前为止,还没有哪一种技术被业内广泛采用而成为成熟的金刚线切割多晶硅片制绒工艺。因此,对金刚线切割多晶硅片的制绒问题的研究仍然是光伏行业的热点。

近年来多晶硅的电化学碱腐蚀得到了关注,电化学碱腐蚀方法的优点在于[11,12]:(1)电化学腐蚀不受多晶硅的晶粒取向无规则的局限,在恒定电压下可实现各向同性腐蚀;(2)可以通过控制腐蚀电压等条件更加方便地控制反应速度;(3)制绒设备成本低,化学药品价低,比酸性制绒环保;(4)不使用金属离子,杜绝了金属离子对硅基体的污染。然而,采用电化学碱腐蚀法对金刚线切割多晶硅片进行制绒却鲜有报道。基于此,针对金刚石线切割多晶硅片的制绒,本文采用双槽法在KOH溶液中对金刚线切割多晶硅片进行电化学刻蚀,分析了刻蚀液浓度、温度、腐蚀电压等因素对多晶硅片绒面的影响,以期为金刚石线切割多晶硅片表面有效制绒提供参考。

1 ?实验部分

1.1 ?实验材料

实验中使用的多晶硅片是由力诺光伏高科技有限公司提供的未制绒的156 mm×156 mm太阳能级金刚线切割多晶硅片,厚度为180 μm,将硅片切割成40 mm×40 mm。其它主要实验材料如表1所示。

1.2 ?实验装置

主要实验设备如表2所示。

图1为双槽电化学腐蚀实验装置示意图。

1.3 ?实验过程

首先将试样放入HF∶DIW=1∶9溶液中,室温,1 min以去除表面氧化层,用去离子水洗两次,再将试样放入2 M/L KOH溶液中,40 ℃,化学预刻蚀不同时间,随后将预处理后的试样放入选定浓度的KOH溶液中,施加选定的电压,在选定的溶液温度下进行电化学刻蚀20 min,最后进行多次水洗并烘干。

1.4 ?表征与检测

利用共聚焦显微镜(CLSM)和标准8度角积分式反射仪,分别表征硅片絨面形貌和测试表面反射率。

2 ?结果与讨论

2.1 ?化学预处理

金刚线切割多晶硅的表面经切割后表面会形成损伤层,主要是有200~600 nm[13]厚的非晶硅、切割线痕和少量的损伤坑[14]。尽管该损伤层比砂浆线切割形成的损伤层浅很多,但是如果不被彻底清除,在后续的工艺中就会留存下来,导致少子的复合,降低电池的发电效率。而且,由于损伤层的导电性差和在后续电化学刻蚀中的电活性弱[15],这些残存的损伤层会影响电化学刻蚀的均匀性。因此,本论文在电化学刻蚀前进行KOH溶液化学预处理,以去除硅片表面的机械损伤层。

图2为不同化学预处理时间得到的试样表面形貌。

由于多晶硅在KOH溶液中的刻蚀呈各向异性,随着预处理时间的增加,损伤层被去除及损伤层下硅本体表面层被刻蚀,多晶硅表面逐渐呈现出的多晶硅形貌。图2a为未预处理的原片,表面呈现金刚线切割后的原始形貌,表面有非晶层、切割线痕及小坑;图2b为5 min预处理后的试样表面形貌,金字塔塔尖或晶面台阶尚未出现;图2c为10 min预处理后的试样表面形貌,金字塔塔尖或镜面台阶清晰可辨,金字塔或台阶都均匀细小;图2d为15 min预处理后的试样表面形貌,台阶得以充分发展,不同晶粒的形貌区别明显,这些表面结构粗大。由于图2b所示的试样因刻蚀时间短,不能保证损伤层完全去除,达不到预处理的要求。图2d所示的试样尽管完全去除了损伤层, 但其表面形貌所对应的结构不是预处理所需要的结果。因为充分发展了的台阶结构导致的各晶粒差异明显,这些表面结构粗大不均匀。从金字塔或台阶要做后续电化学刻蚀的激活点或诱发点的观点[12]出发,图2d所示试样的表面结构将导致后续的电化学刻蚀难以获得均匀的表面刻蚀形貌。根据上述分析,图2c所示试样形貌比较合适,本文下述的预处理均采用图2c所示试样所对应的化学预处理参数。

2.2 ?KOH浓度对多晶片及单晶片绒面的影响

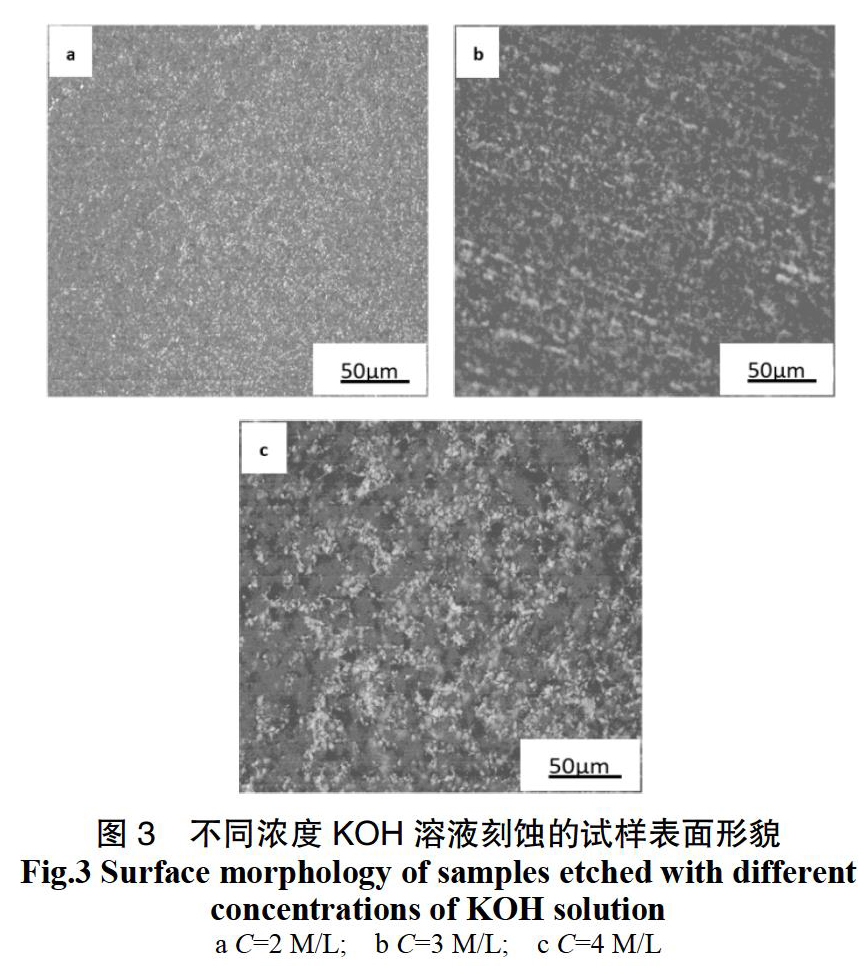

将化学预处理后的试片进行KOH电化学刻蚀,KOH刻蚀液浓度分别为2、3、4 M/L,刻蚀电压、温度和时间均分别为30 V、30 ℃和20 min。电化学刻蚀后的试样表面形貌如图3所示。

当腐蚀液浓度为2 M/L,试样表面腐蚀坑较浅,陷光较弱,表面颜色较淡,如图3a所示。当腐蚀液浓度为3 M/L,硅片表面在三个试样颜色最深,腐蚀坑细小均匀,如图3b所示。当腐蚀液浓度增加到4 M/L,硅片表面上腐蚀坑在三个试样中最大而且凹坑深度较大,陷光性强,此处表现出较黑的颜色,但夹在黑色凹坑之间也有一些浅颜色的区域,如图3c所示,这些区域是试样表面顶部部分,之所以颜色浅是由顶部部分表面陷光不佳所致,即表面较为平整。在三个试样中,对应于图3a的试样(下称2 M试样)腐蚀坑较浅,陷光不强;对应于图3c的试样(下称4 M试样)腐蚀坑不均匀,总体陷光也不是最强;相比之下,对应于图3b的试样(下称3 M试样)腐蚀坑细小均匀,陷光较强,总体呈现较深的颜色。

由于溶液浓度偏低导致腐蚀速率不够,造成了2 M试样表面刻蚀不足,没有形成陷光好的表面结构。相反,对于4 M试样,由于溶液浓度偏高,硅表面腐蚀过快,反应产生的热不能及时散开,就造成了首先产生反应的反应点腐蚀加快,形成较大较深的刻蚀坑,而散热条件好的部位反应过慢,于是就形成了高的顶部,最终呈现出图3c所示的形貌。

而3 M试样介于上述两者之间。因此,在本文中的实验条件和参数下,KOH溶液的浓度3 M/L较为合适。对应于图3所示试样的表面反射率曲线见图4。

2.3 ?腐蚀电压对金刚片绒面的影响

当KOH浓度为3 M/L,腐蚀电压分别为10、20、30、35、40 V时,刻蚀温度为30 ℃,电化学刻蚀相同时间20 min下的硅片表面形貌结构。其表面形貌如图5所示。

由图5a可以看出,当腐蚀电压较低时,硅片表面只发生轻微刻蚀,深度较浅,陷光不好。随电压的增大,硅片表面刻蚀增强,刻蚀坑深度增加,但深度差别较大,表面织构规则性不强,如图5b所示。由图5c可观察到,当电压增大到30 V时,试样表面刻蚀均匀,刻蚀坑尺寸较为适中,分布也较为均匀,深度较深,陷光效果较好。当电压增大到35 V时,如图5d所示,硅片表面不均匀地分布了许多尺寸较大的腐蚀坑,凸起多呈现为较粗大的柱状形山峰,且峰顶由图5c所示的尖顶变成较为圆钝形或平顶。当电压继续升高至40 V时,腐蚀坑和柱状形山峰凸起更为粗大,封顶更平钝。

需要指出的是,随着电压的升高,试样表面凸起顶部由较为尖逐渐变成不尖、圆钝和平顶。这是由硅电化学刻蚀机理所决定的,电压的增大加速加重了腐蚀坑侧面的刻蚀,使细柱消失,合为大腐蚀坑,同时凸起物的肩部腐蚀速率的降低,导致了凸起物顶部有尖变为圆平[16]。

对应于图5所示试样的表面反射率曲线见图6。

曲线a和b对应的试样反射率高是因为表面刻蚀不足,刻蚀坑浅造成了陷光不好所致;曲线d和f对应的试样反射率也不高是因为凸起物顶部圆平反射率高而导致表面总体反射率上升。相比之下,曲线c所对应的试样刻蚀深度较深且凸起物顶部也较尖锐,从而是的陷光效果好,反射率最低。

2.4 ?腐蚀温度对金刚片绒面的影响

将浓度为3 M/L的KOH溶液分别置于30 ℃、45、60 ℃温度下,在30 V的电压下进行刻蚀,对溶液电动搅拌机强力搅拌,刻蚀时间均为20 min。需要说明的是,由于硅片电化学腐蚀是放热过程,当反应发生时试样表面附近刻蚀液温度高于远离试样的液体,因此,本文实验采用了强力机械搅拌,同时热电偶放在试样刻蚀面的背面,并与之接触。本文所述的溶液温度是该热电偶所示温度。

当温度为30 ℃时,如上文所述试样表面腐蚀均匀,腐蚀坑尺寸较为适中,分布也较为均匀,深度较深,陷光效果较好,見图5c。

图7为溶液温度为45、60 ℃二种温度时电化学刻蚀的硅片表面形貌。当温度为45 ℃时,刻蚀较为强烈,硅片表面出现了许多深沟槽,突起顶部多呈现烧灼状态,其表面白亮。这是可能是由于温度高,刻蚀速度过快,局部形成了较深裂纹,突起顶尖出电流过大,产生了类电化学抛光的现象。当温度提高到60 ℃时,反应速度更快,整个试样表面被抛光,呈现白亮的金属色,其微观照片如图7b所示。不同温度的电化学刻蚀的试样表面反射率曲线见图8。

3 ?结 论

经实验研究得到:多晶硅片经过化学预处理,可产生后续电化学刻蚀的激活点或诱发点,提高了电化学刻蚀的均匀性;KOH溶液浓度、刻蚀电压和溶液温度都对多晶硅片的电化学刻蚀的表面形貌和反射率具有重要影响;多晶硅片化学预处理和电化学刻蚀的优化工艺及其参数分别为:2 M/L KOH,40 ℃,10 min和3 M/L KOH,30 V,30 ℃,20 min。

参考文献:

[1] Yu X G, Wang P, Li X Q, et al. Thin Czochralski silicon solar cells based on diamond wire sawing technology[J]. Solar Energy Materials & Solar Cells, 2012, 98:337-342.

[2] Meng H C, Zhou L. Mechanical Behavior of Diamond-Sawn Multi- Crystalline Silicon Wafers and its Improvement[J]. Silicon, 2014, 6: 129-135.

[3] 张梦骏, 孙玉利, 左敦稳, 等.金刚石线锯切割技术研究进展[J]. 金刚石与磨料模具工程, 2013(6):44-48.

[4] Hardin C W, Q J, Shih A J. Fixed Abrasive Diamond Wire Saw Slicing of Single-Crystal Silicon Carbide Wafers[J]. Materials and Manufacturing Processes, 2004, 19(2):355- 367.

[5] Jang J I, Lance M J, Wen S Q, et al. Indentation-induced phase transformations in silicon: influences of load, rate and indenter angle on the transformation behavior[J]. Acta Materialia, 2005, 53 (6): 1759-1770.

[6] Gassilloud R, Ballif C, Gasser P, et al. Deformation mechanisms of silicon during nanoscratching[J]. Physica Status Solidi, 2005, 202 (15): 2858-2869.

[7] Zhang H, Ding B, Chen T H. A High Efficiency Industrial Polysilicon Solar Cell with a Honeycomb-Like Surface Fabricated by Wet Etching Using a Photoresist Mask[J]. Applied Surface Science, 2016, 387:1265-1273.

[8] Yoo J S, Cho J S, Ahn S J. Random reactive ion etching texturing techniques for application of multicrystalline silicon solar cells[J]. Thin Solid Films, 2013, 546(9):275-278.

[9] Xiao Z G, Geng G Y, Wei X Q, et al. On the mechanism of the vapor etching of diamond wire sawn multi-crystallinesilicon wafers for texturing[J]. Materials Science in Semiconductor Processing, 2016, 53:8-12.

[10] Kumagai A. Texturization using metal catalyst wet chemical etching for multicrystalline diamond wire sawn wafer[J]. Solar Energy Materials & Solar Cells, 2015, 133:216-222.

[11] 顧静琰, 黄仕华. 碱液环境下电化学腐蚀多晶硅的研究[J]. 半导体光电, 2013, 34(6):1005-1008.

[12] Abburi M, Bostr?m T, Olefjord I. Electrochemical isotropic texturing of mc-Si wafers in KOH solution[J]. Materials Chemistry & Physics, 2013, 139(2–3):756-764.

[13] Ballif C, Wasmer K, Kraft R, et al. Diamond wire-sawn silicon wafers-from the lab to the cell production[C]. Proceedings of the 24th European Photovolatic Solar Energy Conference and Exhibition, 2009(PV-LAB-CONF-2010-026):1400-1405.

[14] Niu Y C, Liu H T, Liu X J, et al. Study on nano-pores enlargement during Ag-assisted electroless etching of diamond wire sawn polycrystalline silicon wafers[J]. Materials Science in Semiconductor Processing, 2016, 56:119-126.

[15] John George C, Singh Vijay A. Porous silicon: Theoretical studies[J]. Physics Reports, 1995, 263(2):93-151.

[16] Beale M I J, Benjamin J D, Uren M J, et. al. An experimental and theoretical study of the formation and microstructure of porous silicon [J]. Journal of Crystal Growth, 1985, 73(3):622-632.

- 正确理解新时代社会主要矛盾变化,不断推进法治现代化

- 乡村振兴战略下农村文化软实力建设的困境与出路

- 西柏坡时期党对工业化道路的探索

- 对照总书记“复合型干部”标准,深化党校教育培训改革的思考

- 抗日战争的胜利也是中华民族精神的胜利

- 加强党校建设 提高干部培训质量的思考

- 南宁市农村饮用水安全工程建后运行管理长效机制研究

- 浅析党校行政管理问题及创新对策

- 水电开发企业基层党建工作创新探讨

- 见危不救行为非刑法化的合理性分析

- 如何做好基层党建工作

- 新时代下监狱工作落实治本安全观的路径探讨

- 基于创新理念下的南宁城市文化软实力提升研究

- 西柏坡时期朱德在军工生产中的地位和贡献

- 从毛泽东诗词看其领导特质

- 浅析党史警史编研

- 一体两翼:新时代的领导干部法治教育

- 南宁市历史文化遗产数字化保护研究

- 新动能视域下发展壮大南宁市战略性新兴产业的几点思考

- 论三湾改编在人民军队建军史上的三个基础意义

- 网络食品安全监管困境与整体性治理策略研究

- 加强贫困地区农村基层党建扶贫的对策研究

- 以马克思主义政治经济学为基础的脱贫攻坚战的研究述评

- 国家治理体系和治理能力现代化的研究

- 新时期发展党员工作的若干思考

- attend to sb/sth

- attend-up-on

- attention

- attentional

- attentions

- attention span

- attentive

- attentively

- attentiveness

- attentivenesses

- attest

- attestable

- attestants

- attestation

- featherer

- featherers

- featherier

- featheriest

- featherinesses

- feathering

- featherlessness

- featherlessnesses

- featherlet

- feather-like

- featherlike

- 声似

- 声似奔雷

- 声位

- 声依永

- 声像

- 声像乎意

- 声儿

- 声光

- 声光化电

- 声光电化

- 声入青云

- 声兼意

- 声冤

- 声出金石

- 声利场

- 声动梁尘

- 声势

- 声势、气魄、力量等极大

- 声势减弱

- 声势力量大

- 声势和势力震动远近

- 声势和规模很大

- 声势壮大

- 声势壮盛的样子

- 声势大