乐锋

摘要:本文对已有的900t移梁机双线梁吊具进行分析,阐述了吊具存在的吊取范围小、变换吊杆位置不方便等问题。提出了通孔式吊具的方法,并将其应用于单线梁的吊取,再通过对吊具进行相应的计算和有限元分析,验证了此方法在不影响安全的情况下,进一步提高其适用范围的可行性,望本文可以对类似的改良设计提供参考。

Abstract: This paper analyzes the two-wire beam spreader of existing 900t beam-shifting machine, and expounds the problems of small lifting range and inconvenient change of the boom. The method of through-hole spreader is put forward and applied to the lifting of single-line beam. Then the corresponding calculation and finite element analysis of the spreader are carried out to verify that the method can further improve the feasibility of the scope of application without affecting safety, to provide a reference for similar improved design.

关键词:受力分析;改善措施;通孔式吊具有限元分析

Key words: force analysis;improvement measures;limit element analysis of through-hole spreader

中图分类号:TH122? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻标识码:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章编号:1006-4311(2019)18-0285-04

0? 引言

随着我国铁路建设的高速发展,建设中需要吊运的梁的数量和类型也越来越多,移梁机也由此得到了大量的运用,而吊具则是移梁机实现移梁作业必不可少的部件。900t移梁机在吊取不同类型的梁之前,需要通过卷扬机将吊具放到适当高度,再根据箱梁上吊装孔的布置情况将吊杆人工安装到相应的吊具预留孔上。吊梁时,将吊具调整到梁的吊装孔上方对齐后缓缓放下使吊杆下端通过梁的吊装孔,所有吊杆用配套的螺母固定并检查合格后便可进行移梁作业。

现用的900t移梁机吊具只有3.8米和3.66米的双线梁预留孔,且两种预留孔之间并未完全贯通,每次需要吊取另一种梁时都需要将吊杆上的螺帽拆卸后拔出吊杆换装到另一种预留孔上,并不便捷;若需吊取单线梁则吊装孔距为2米左右或者其他类型的梁时,还得更换吊具或者重新设计制造新吊具,不仅增加了成本,还影响了提梁效率。

1? 通孔式吊具的模型设计

1.1 设计原理

现用的900t移梁机吊具只能用于上述两种吊装孔距的双线梁,吊取范围小,调整吊杆位置不便捷,很大地影响到了提梁效率。针对这两个问题,结合现工程中吊取的单线梁吊装孔距最小为2米的实况,为减少设计和制造成本,将现有吊孔的结构改造为通孔式吊孔,范围为2-3.8米,并对改造后的吊具结构进行受力分析,添加相应的加强措施。这样在吊取不同吊装孔距的梁时仅需要在通孔中左右移动吊杆即可,也方便进行临时调整。此设计不仅改善了吊具吊取不同梁型时换吊杆不便的情况,扩大了吊具的适用范围,提高了移梁机的工作效率,还提高了吊具的重复利用,减少成本和制造新吊具的时间。

1.2 方案描述与确定

根据吊取单线梁的需要,需在吊具上增加2米式的预留孔,由此提出了以下两种设计方案,并分别论述了各自的优缺点,最终选定了采取方案二(通孔式吊具方案)。

方案一:直接在吊具上切割出横向间距为2米的预留孔,并将3.8米和3.66米的两种预留孔之间完全贯通。

优点:对吊具的改动较小,易于操作,满足目前三种梁型需求。

缺点:吊取吊装孔距在2米和3.8米/3.66米的梁之间转换时,任需要将吊杆拆卸下来再安装到相应位置去,若需吊取其他吊装孔距的梁时将不适用,吊取范围较小。

方案二:直接将吊具切割出预留孔距为3.8米-2米的通孔。

优点:吊取的范围足够大,多种梁型通用,吊取的梁的吊装孔孔距改变时方便调整,不用将吊杆拆下重装。

缺点:对吊具的改动较大,操作难度增加。

综上,虽然方案一简单易行,也能满足要求,但是考虑到后续可能将其运用到吊装孔距为2.2米或者其他类型的梁时又需要再次切割或制造新吊具,再次分析其强度是否满足要求;而方案二一步到位,进行强度优化后可以运用的范围特别广,不用再更改。因此,本文确定为设计通孔式吊具。

1.3 通孔吊具模型的设计

1.3.1 设计原理及相应的尺寸计算

模型总体为箱体结构见图1、图2所示,板件与板件之间焊接固定。侧面和上端面设有加强筋;吊孔下沿设有加强板;左右吊孔间距横向从2米到3.8米,贯穿上下底板,纵向吊孔距为1米;吊装时四根吊杆配合螺帽和垫圈分别安装到四个通孔上并调整位置;中部两侧为中空结构;考虑到吊具受力大且均匀,不能有较大位移和变形,所以横向中部的钢板为50mm,纵向中部的钢板为12mm,其余为30mm。

总体尺寸的设计及计算:

左右吊孔距离2米时,吊取单线梁,梁重500t,重力加速度按9.81N/s2计算。移梁机一共有两个吊具,每个吊具安装有四根吊杆,相应的就有四个受力区域,而因为每根杆的受力均匀,则在有限元分析时在四个区域设置的荷载总数为2452500N即可。

式中:G—为梁所受重力;

F—为单个吊具受载荷总量。

同理,左右吊孔距离3.8米或者3.66米时,吊双线梁,梁重764t,重力加速度按9.81N/s2计算,平均每个吊具受总荷载3743600N。

1.3.2 加强措施设计

吊具的焊接钢板采用Q345C钢,由于吊具承受的载荷大,会使得吊具的局部某些部位产生较大的变形,甚至超出材料的屈服极限,因此需要在这些位置采取加强措施来确保吊具在正常工作条件下足够安全,设计以最小安全系数大于等于2,最大位移不超过2mm为依据判断是否安全。

①应力、位移分析。

吊孔周围为主要受力位置,容易出现应力集中的现象,应力和局部位移会比较大;起吊基座为力传递的過渡位置,受力面积小,也容易出现应力集中;而吊具工作条件下简化后可以看作一个简支梁受向下的荷载,因此其跨中位置也会有较大的位移。

②加强措施。

1)起吊基座的加强措施为:

在四个起吊基座内侧分别焊接了等边角钢,截面尺寸为50×50×5mm,长50mm。

2)对吊孔周围的加强措施为:

在吊孔下沿设置了如图所示的厚度为12mm的横向钢板,使得吊孔下的结构形成一个个小箱体,这样既能有效的减小吊孔周围应力集中的现象,还能改善吊孔周围的局部位移较大的情况。同时在安装吊杆时,添加尺寸为20×260×260mm的垫板和两个内径为R=55mm,外径为R=105mm,厚度为20mm的垫圈进一步加强。如图3所示。

3)对跨中的加强措施为:

在跨中两侧分别添加尺寸为30×30×480mm的加强筋。

2? 基于SOLIDWORKS Simulation的力学仿真模型的建立与论证

2.1 仿真模型的建立与网格的划分

对模型的仿真测试采用三维软件SOLIDWORKS里面的SOLDWORKS Simulation有限元分析插件进行。根据上述文中的吊具结构和加强措施的设计,在SOLIDWORKS中建立吊具的各个零件并进行装配,总装配图见图4所示。

为简化分析,可看作力直接加载在垫圈上,吊杆和螺母部分不在分析范围内,划分结果如图5所示。

由表1可知,吊具划分的网格类型为实体网络,雅可比点为16,雅可比点数越多,划分出的单元格品质越高,分析出来的结果也更加精确,能更良好的反应吊具在工作状态下各个参数的状况。

2.2 模型的加载与模拟结果的分析

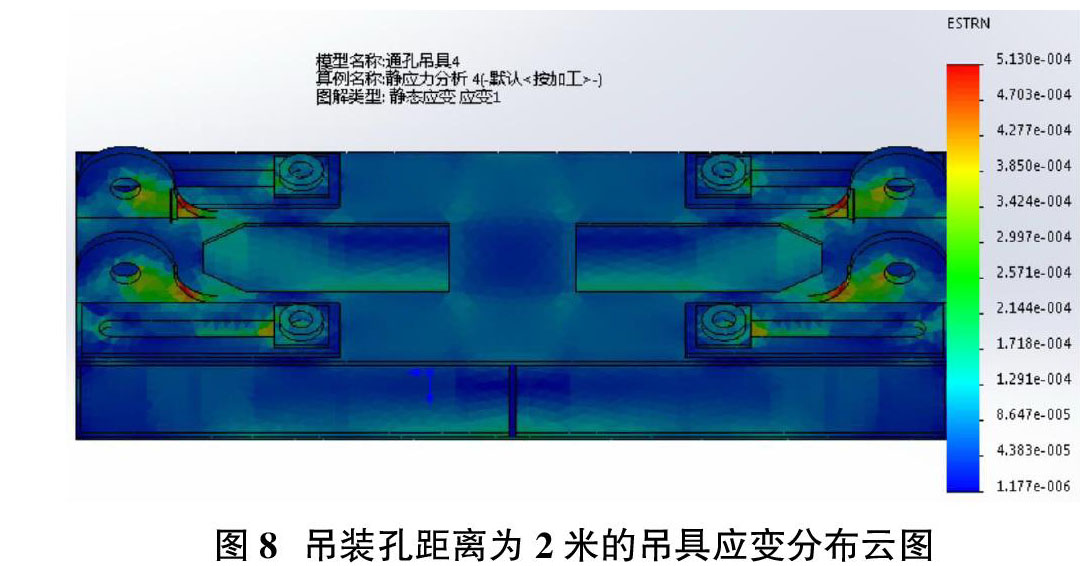

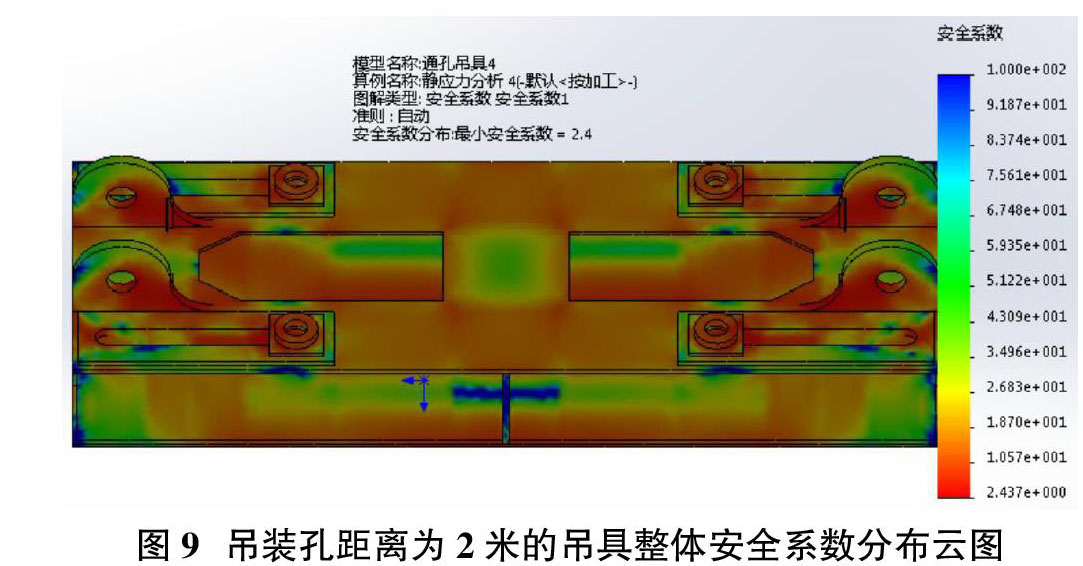

有限元模型加载分约束和载荷两类。对吊具设置约束时,将四个起吊基座上的圆孔面设为固定。由于吊具有自重,所以在对吊具整体添加外部荷载之前应在其正中添加上引力。吊取双线梁时,在四个吊孔上的垫圈上端面添加竖直向下荷载,总数为3743600N。吊取单线梁时,在四个吊孔上的垫圈上端面添加竖直向下荷载,总数为2452500N。吊取吊装孔距离为2米的单线梁时,结果见图6-图9。

由吊具的应力分布图可得实际工作状况下,吊具的最大应力为141.MPa,应力与应变较大区域均集中在起吊基座内侧和吊孔下沿,位移较大区域为吊具跨中位置,最大为0.9471mm<2mm,吊具整体的最小安全系数为2.437>2,满足设计要求。

后续结果均只显示吊具的位移云图和整体的安全系数分布云图。

吊取吊装孔距离为3.8米的双线梁时,结果见图10,图11。

取吊具吊装最大吊点间距为3.8米及吊装最小吊点间距2米两种极限情况下吊具整体的安全系数分布云图可得,吊具在吊取这三种类型的梁时任然满足要求,最小安全系数均大于2,最大位移均小于2mm,可见该通孔式吊具在吊取不同梁型时也是足够安全的,若需要将最小安全系数再一次提高,可以对起吊基座进行二次加强,增加吊孔上垫板的厚度等。

3? 结语

本文通过对900t移梁机吊具的优化设计,利用SOLIDWOEKS中的Solidworks Simulation插件建立起吊具的仿真模型并进行分析和研究,验证了通孔式吊具的安全性和可靠性。论文主要做了以下几方面的研究:

①基于现有的双线梁吊具的实际观察和分析,概述了现有模式的吊具的不足与改善方案,并将改善后的方案与原有方案进行对比,阐述了通孔式吊具的优越性与可行性。

②对吊具的结构进行分析,从安全角度出发,将模具进行了优化,并对优化措施进行了合理的解释。

③基于Solidworks Simulation插件对吊具进行仿真模型的建立,并采用高品质网格划分;模拟吊具在实际工作中的的受力状况对吊具进行了有限元分析,并对分析结果进行了详细的阐述,论证了通孔式吊具在工作条件下的安全性和可靠性。

通过对该通孔式吊具的设计与论证,充分说明了该吊具优化方案的可行性。设计的最初目的是将该3.8米/3.6米式双线梁吊具的吊具范围拓宽,已达到能吊具2米式单线梁。通过对吊具的有限元分析发现:若直接对吊具进行切割,切割后的吊具工作时的应力接近于屈服极限,加以一定优化措施后便能满足使用要求,这也说明通孔式吊具方案是可行的。通孔式吊具较传统的移梁机吊具而言,它更加便捷,使用范围更广,基本满足现有梁型的吊取;因此,可以将其推广应用,以提高移梁机的吊取效率。

参考文献:

[1]季学荣,丁晓红.板壳结构加强筋优化设计方法[J].机械强度,2012-10-15.

[2]陈永当,鲍志强,任慧娟,王钰鑫.基于SolidWorks Simulation的产品设计有限元分析[J].计算机技术与发,2012-09-10.

[3]中铁武桥重工股份有限公司.ML900轮胎式搬运机设计说明.2007-09.

[4]GB50017,钢结构设计规范[S].

[5]GB3811-83,起重机设计规范[S].

- 为什么被“溜走”“停住”?

- 不可忽视变量的离散与连续

- 由浅入深品考题

- 体现高中数学相关分支教育价值的教学设计

- 浅谈数学概念教学

- 三等级运算水平在2018年高考试题中的体现

- 剖析典型错误,挖掘数学本质

- 对两道高考立体几何题的探“变”及教学思考

- 高考对“经典”的考查,让数学核心素养生成落地

- 能力培养到素养成型的蜕变

- 台湾地区近五年高考数列题特色赏析

- 何处射击命中率最高

- 函数f(x)=lnx/x单调性的灵活应用

- 一道课本例题的多方位探究

- 把脉导数问题中的十三个易错点

- 解题辩证法

- 追求自然 提升品位

- 以一题带一章的复习课案例

- 浅析小组合作学习活动中教师的角色定位

- 例说概念教学中的“问题串”设计

- 让人“防不胜防”的增解

- 提升解题思维能力 感悟数学思想方法

- 例题不是无用物 化作变式更利学

- 巧用数列的通项证明含有对数的不等式

- 谈谈函数不等式sinx

- weanable

- weaned

- weanedness

- weanednesses

- weaning

- weans

- wean sb off sth

- weapon

- weaponed

- weaponing

- weaponries

- weaponry

- weapons

- weapons of mass destruction

- wear

- wriggle out of/worm (your way) out of

- wriggles

- wrigglier

- wriggliest

- wriggling

- wrigglingly

- wring

- wringer

- wringers

- wringing

- r2014097200000024

- r2014097200000027

- r2014097200000029

- r2014097200000030

- r2014097200000032

- r2014097200000033

- r2014097200000035

- r2014097200000036

- r2014097200000037

- r2014097200000038

- r2014097200000039

- r2014097200000040

- r2014097200000041

- r2014097200000042

- r2014097200000043

- r2014097200000044

- r2014097200000045

- r2014097200000047

- r2014097200000048

- r2014097200000050

- r2014097200000051

- r2014097200000053

- r2014097200000054

- r2014097200000055

- r2014097200000057