申刚 陈祎 毛波 龙明生 阳玲玲

摘? 要:该文主要研究了一种PCB焊接接线端子紧固丝扣不良现象,通过分析端子的整个加工过程,最后确定在波峰焊后端子表面熔锡,导致丝扣破坏,此外,端子自身的攻丝结构十分薄弱,造成紧固丝扣不良问题。在调研同行业对端子的表面处理以及此类丝扣标准厚度后,引入高温雾锡以及镶件端子结构,并对接线端子进行必要的可靠性试验验证,满足要求后并投入应用,极好地解决了波峰焊表面熔锡及结构薄弱问题。

关键词:PCB焊接接线端子;波峰焊;高温雾锡;镶件结构

中图分类号:TM503? ? ? ? ? ? ? 文献标志码:A

1 背景介绍

根据质量数据统计,2017~2018年产品某种接线端子在2种大批量生产PCB上出现了460次丝扣不良问题,平均不良率达到了5.86%。对丝扣不良的端子进抽查,其电连接面存在严重熔锡的现象。

2 端子加工工艺流程分析

2.1 端子加工工艺流程

端子流经如下流程:冲压攻丝—表面处理—检查1/出库1—插装—波峰焊—水洗检查—组装—单板功能测试—涂覆—检查2/出库2—安装电路板—紧固接线螺钉—布线—模块调试—总组装—检查3/出库3。

结合故障现象,对加工过程的排除,找到4个和端子丝扣不良强相关的过程,包括冲压攻丝、表面处理、波峰焊以及紧固接线螺钉,我们对这4个过程进一步分析。

2.2 冲压攻丝过程分析

接线端子结构分析。螺纹孔的公称直径为M3,端子为翻边后攻丝,螺纹丝扣有1.6 mm,铜板自身厚度只有1.2 mm,有效螺纹长度为1.2 mm(翻边高度增加能增加螺纹的有效扣数,但翻边后的螺纹紧固时,径向受力变形能力降低,丝扣强度降低,如图1所示(所有未注单位为mm),根据GB/T 193标准[1],GB/T 197标准[2],M3公制粗牙螺纹螺距为0.5 mm,最短旋合长度为1.5 mm。螺纹的有效壁厚为1.2 mm。

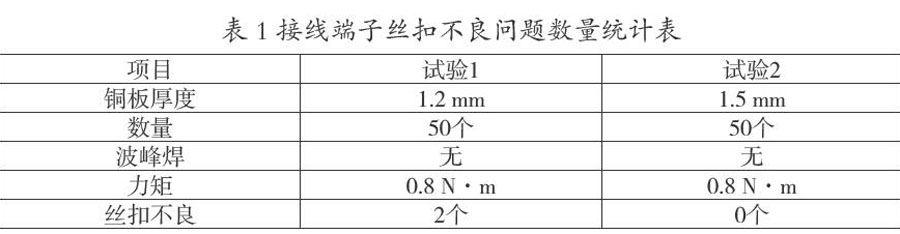

螺纹丝扣加厚对比验证。为进一步验证标准厚度和现有实物厚度紧固质量对比,各定制加工样品50个,发现厚度为1.2 的出现2个紧固丝扣不良,如图1(c)所示,见表1。

小结:在紧固力矩一定时,丝扣厚度增加对紧固丝扣不良问题有改善作用。

2.3 表面处理过程分析

同行业表面处理对比。我们现有产品表面镀亮锡9μm,而调研了其他电子行业的焊接件表面处理方式后,发现他们的焊接件均有一个共同点,表面处理为铜底+镍+锡,且镀锡厚度均在3 μm~5 μm。我们产品的镀层和同行业差异较大,在后面需借鉴并进行试验验证。

2.4 端子过波峰焊工艺分析

此类端子采用波峰焊工艺焊接,波峰焊加工工艺流程如图2所示,波峰焊接主要工艺参数见表3。锡的熔点只有232 ℃。波峰焊后出现接线端子熔锡问题[3],在对比的PCB上的其他元器件后发现,其他电子元器件,焊接后表面均未出现熔锡现象。

PCB过波峰焊对焊接接线端子表面熔锡有影响,对其他元器件无影响。

2.5 接线端子表面镀层对熔锡的影响分析

结合前面对比同行业的表面处理分析,推测此类接线端子表面处理镀层过厚,在过波峰焊后表面熔锡,锡层流动,冷却后形成异物留在丝扣中,为了进一步验证锡层厚度的对熔锡的影响,我们进行了下一步验证。

各制作100个端子样品,铜板的厚度均为1.5 mm,按照表面处理9μm和5μm进行,来料镀层厚度以及丝扣检验合格后,进行波峰焊试验见表2和图3。

通过波峰焊焊接前后对比,对异常的丝扣使用显微镜查看,发现丝扣内部存在熔锡不均匀现象,导致螺栓在紧固时不能正常旋入[4],出现不良,5μm的端子表面熔锡相对少,说明镀锡厚度对熔锡有影响。

进一步推测,端子的丝扣不良是波峰焊后熔锡引起丝扣堵塞,而现有的波峰焊参数对其他器件表面镀层无影响。

2.6 紧固接线螺钉过程分析

现有紧固力矩为0.8 Nm,对M3的螺纹在紧固力矩范围内。

2.7 分析初步结论

端子丝扣不良和端子自身螺纹结构以及表面镀层相关。

3 改进措施及验证

3.1 结构改进

3.1.1 材质分析

紫铜T2-Y和黄铜H62材料特性对比,见表3。

小结:黄铜相对于紫铜硬度较高,形成的螺纹同等有效扣数下强度较高,但是黄铜电阻率过高将导致电连接时发热明显而影响部件的正常运行,因此保留使用T2-Y紫铜板。

3.1.2 攻丝工艺

目前行业中常见的金属材料攻丝方法有切削攻丝和挤压攻丝[5]。挤压攻丝之后,螺纹端部呈喇叭状涨开,造成端部螺纹为无效螺纹,因此,此处不适合采用挤压攻丝的加工方法,如图4所示。

3.1.3 厚度加强结构

现有端子插脚的体积为1.2×1.2×1×4=5.76mm2 ,目前接线端子的最大电流为20 A,该产品紫铜厚度满足要求(通常6 mm2 为60 A)。将端子厚度增加,采取自攻丝的方式,对载流量不影响,但是需要将引脚铣削,不宜采用增加厚度的方式。

3.1.4 镶件结构

镶件端子导体采用铜材质,紧固部分采用低碳钢,加工一体成型,其具有具有扭力增大、丝扣可靠、防振动和不掉落等特点。

3.2 表面处理改进措施

對于熔锡问题,我们结合前面调研的同行业表面处理方式,将接线端子表面处理改为电镀高温雾锡,此种雾锡耐高温240 ℃,普通锡的融化是232 ℃。表面依次电镀铜底2 μm,镍2 μm,高温雾锡4 μm方式进行试验验证。

3.3 常规加工验证

常规加工验证内容如下。1)来料检验。首先用通止规对500个端子来料进行螺纹丝扣测试,合格率100%。随机选取320个端子进行试验。2)可焊性验证。焊点可焊性验证采用GB 2423.28-82,用专用焊锡钳夹住被测件,以大约(25±2.5) mm/s的速度垂直浸入焊料中10 s。再以大约(25±2.5) mm/s速度垂直取出工件观察。表面上锡均匀,光滑、无熔锡、无起泡现象。3)表面熔锡验证。选取320个检验合格的接线端子在波峰焊链速为0.8 m/min进行验证,端子出现熔锡现象0个。结论:表面电镀铜底2 μm,镍2 μm,高温雾锡4 μm无可视的熔锡现象。紧固验证见表4。

结论:镶件结构端子强度满足现有紧固力矩(0.8 N·m)要求。

4 可靠性验证

4.1 焊点切片验证

随机抽取4个外观焊接良好的焊点进行切片试验,每个端子有4个引脚,共16个切片,分别编号在显微镜下观察,如图5所示。

结论:16个切片均未发现针孔、缩锡、不透锡等缺陷,证明焊点焊接可靠。

4.2 电阻测量试验可靠性

阻值测量对比。随机抽取2种焊接后的接线端子,8个试验样品端子,8个现有产品端子,使用微欧计测量端子电连接表面到焊点的电阻值,并进行测量对比,见表5。

试验总结:得到新的试验端子平均阻值为6.06 μΩ,产品端子平均阻值为6.5 μΩ,结合前面分析的载流量要求,两者对端子的导电性能均无影响,满足使用要求。

4.3 振动试验验证

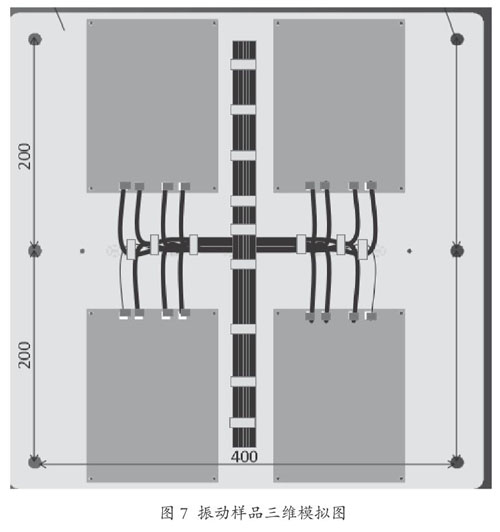

丝扣结构可靠性验证我们采用GB/T 21563—2008轨道交通机车车辆设备冲击和振动试验进行[6],振动后对其进行拆解,发现接线端子丝扣并无损坏,如图6~图8所示。

但是考虑到现有振动标准较低,进一步采用HXD1机车实际测量路谱进行测试[7],分别在垂向,行车方向,横向进行提高量值的模拟长寿命振动试验振动,每个方向振动5 h(加速模拟实验寿命25年),振动后分别用标准力矩对端子进行力矩检查。

结论:对于试验样品振动前后力矩检查无异常,说明此种镶件结构接线端子满足产品运行实际路况。

5 结论

此类PCB焊接接线端子采用镶件结构,在不改变连接基材的情况下,可增加高强度的镶件,从而增加螺纹机械强度,相对于原有的翻边攻丝结构更能抗振动。表面电镀高温雾锡(铜2 μm,镍2 μm,锡4 μm)的方法,可有效提高波峰焊过程抗熔锡能力,避免熔锡堵塞端子螺纹,从而增加丝扣的稳定性。目前,此类端子已经广泛使用在变流器中。因试验条件有限,此次验证振动试验样本较小,后期需要结合现场实际应用情况再观察端子的可靠性。

参考文献

[1]李晓滨.GB/T 193—2003,普通螺纹直径与螺距系列[S].北京:中国标准出版社,2003:1-2.

[2]李晓滨.GB/T 197—2003普通螺纹公差[S].北京:中国标准出版社,2003:8-9.

[3]图士捷, 夏晶. 波峰焊工艺常见问题分析[J]. 热加工工艺, 2010(9):190-192.

[4]王宏睿,张杰. 扭转振动挤压攻丝的扭矩实验研究[J]. 现代制造工程, 2011(9):93-97.

[5]何文学, 张加锋. 紫铜零件小尺寸螺纹孔的攻丝分析[J]. 机械工程师,2015(10):208-210.

[6]毛远琪,言武,何丹炉.GB/T 21563:2008轨道交通机车车辆设备冲击和振动试验[S].北京:中国标准出版社,2008:5-19.

[7]丁杰,張平,王鹏.机车车辆设备振动试验标准与实测数据的分析[J].机械工程学报,2016(22):129-137.

- 基于心流研究视角的大学生公益创业能力提升探析①

- 大学生创新创业能力培养的研究①

- 大类培养模式下本科生导师制的创新与实践①

- 跨境电商背景下商务英语人才培养模式探索①

- “双元制”下英语师范生实践能力的培养①

- 高校青年教师归属感培养路径初探①

- 社会主义核心价值观对辅导员工作的指导意义①

- 网络时代背景下加强大学生理想信念教育的探讨①

- “互联网+”时代背景下高校网络思政育人创新途径的探索①

- “互联网+”背景下的大学生思政教育分析

- 大数据时代高校思想政治工作创新研究

- 浅谈新形势下高校思想政治工作肩负的历史使命

- 抖音对大学生思想政治教育的影响研究

- 以党的十九大精神为引领,提升大学生思想政治教育质量

- 基于“三全育人”下的院系思想政治工作探究①

- 高校食堂的成本控制

- 高校女生管理工作内涵建设与思考

- 浅析成人教育学籍管理中存在的问题与对策

- 本科招生办内部管理体制改革的实践探索

- 大数据背景下的高校教学管理分析

- 应用型本科院校少学时材料力学教学方法探讨

- 浅析新形势下高校音乐专业校企合作考评机制的建设

- 民族高校Linux操作系统课程体系和教学方法研究

- 影视导演基础课程实践环节教学研究

- 中国德语学习者口语语块产出特点研究及教学建议

- superwide

- superwider

- superwidest

- superwife

- superwives

- superworldlier

- superworldliest

- superworldliness

- superworldlinesses

- superworldly

- superyacht

- superyachts

- superzealous

- superzealously

- superzealousness

- superzealousnesses

- super²

- super¹

- supper

- suppering

- suppers

- supplant

- supplantation

- supplantations

- supplanted

- 遗珠漏玉

- 遗珠零璧

- 遗珥坠簪

- 遗珥堕簪

- 遗理

- 遗甃

- 遗生

- 遗男

- 遗留

- 遗留下来传给后代

- 遗留下来尚未了结的案

- 遗留下来的功绩、功业

- 遗留下来的形貌、形体、形式

- 遗留下来的或残存的书画

- 遗留下来的残余势力

- 遗留下来的美德

- 遗留下来的韵致

- 遗留下来的风尚

- 遗留下来的风尚教化

- 遗留下的情思

- 遗留下的美好风尚

- 遗留下的财产

- 遗留下的韵味

- 遗留于后世的仁爱

- 遗留剩余