楠竹加筋复合锚杆成孔工艺研究

任非凡 谌文武 张景科 张 鲁 和法国 崔 凯

内容摘要:锚杆成孔工艺直接影响锚孔的成孔质量及锚固质量,很大程度上决定了锚固工程的加固效果。本文首先介绍了研究试验区工程地质环境,然后结合交河故城崖体锚固加固工程进行现有成孔工艺的总结、统计、优化,包括开孔、钻进、出渣以及成孔时间、速度等,提出了施工过程中所遇问题的相应处理措施。研究表明,锚固对象的地层岩性、裂隙发育特征、含水量、土体破碎及危险程度等因子直接影响着成孔工艺。其中,成孔速度与土体含水率、土的类型及土体危险程度有很大的关系,成孔时应对风压、冲击器进行适当调整以满足安全的需要。最后,简要说明了成孔后安设锚杆、封孔作旧等后续工作此项研究成果为优化成孔工艺提供了依据。

关键词:楠竹复合锚杆;成孔工艺;交河故城

中图分类号:K854.3文献标识码:A文章编号:1000-4106(2009)06-0055-04

一引言

岩土体锚固可挖掘岩土潜能、提高岩土工程稳定性,是岩土加固工程中的一项重要工程措施。对岩土体进行锚固,能够充分地调动和提高岩土体自身的强度及其自稳能力,大大减小了结构物体积和减轻结构物自重,很大程度上节约了工程材料,有利于安全施工。它已成为提高岩土体稳定性和解决复杂岩土工程问题的最经济、有效方法之一,在我国广泛应用于高边坡加固、滑坡治理、基坑、矿井、隧洞、坝体、地基等基础结构工程建设中。

我国西北丝绸之路上的土遗址,由于遭受严重的风蚀和雨水冲刷、构造和地震的破坏,大批土遗址濒临毁灭。针对具有特殊性的文物土体,如何经济、安全地抢险加固为数不多的土建筑遗址,特别是由于构造裂隙、卸荷裂隙相互组合而造成的大量文物本(载)体不断倾倒、崩塌、滑塌和规模范围大幅度向内收缩,已经成为广大专家学者关注的问题。锚固因其可提高土体的强度及其自稳能力,易于施工,正在被古遗址保护加固工程广泛采用。

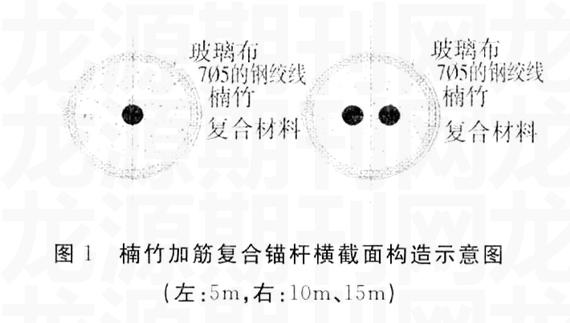

在土遗址加固中,传统锚杆所使用的钢材显现出一系列的缺陷性,如材料的耐久性较差,材料和土体强度差异太大等。鉴于此,以敦煌研究院李最雄研究员为首的科研队伍研发了楠竹加筋复合锚杆。此锚杆内部为φ15.2钢绞线,向外依次为复合材料(环氧树脂、粉煤灰、石棉等调制的胶泥)、楠竹、玻璃丝布(图1),满足了文物加固的要求。复合锚杆加固技术尚属首创,特别在陡立崖体土层中,锚固成孔工艺是整个工程的技术关键。成孔质量的好坏,不仅影响着施工进度和工程造价,而且还直接影响着锚固工程的质量。这就需要对上述问题进行系统科学的研究,探索比较完善的施工技术体系,直接服务于工程建设,确保了程顺利实施。同时,为干旱半干旱地区土遗址高陡边坡复合锚杆成孔技术的推广应用,提供科学依据。

二试验区工程地质条件及设计概况

2.1工程地质条件

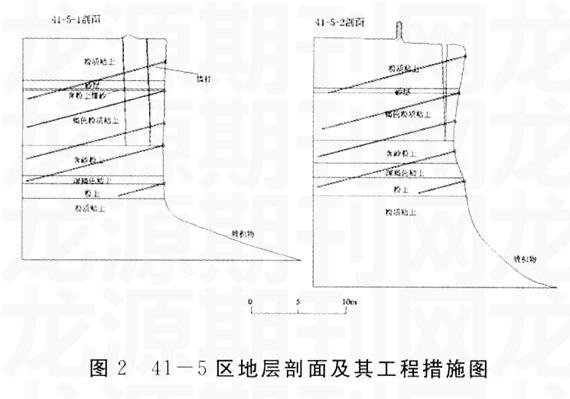

交河故城位于吐鲁番盆地西部,整体坐落于两河之间的柳叶形台地上,台地高约30m,呈北西一南东向展布,两条河流分别绕城在城南交汇。此地具有干热、少雨、多大风的气候特征,新构造运动强烈。地层平缓,为湖状沉积。本研究主要以41-5亚区为例,出露地层岩性自上而下分布主要有:粉质粘土、砂层、含粉土细砂、粉质粘土、含砂粉土、粘土、粉土、粉质粘土(图2)。正是由于交河故城所处的地质环境,在河流冲刷、风蚀、地震以及人为破坏等多种因素的作用下,造成了故城崖体周围土体不断地崩塌、滑塌、倾倒,从而使故城的面积不断地缩小。

2.2设计概况

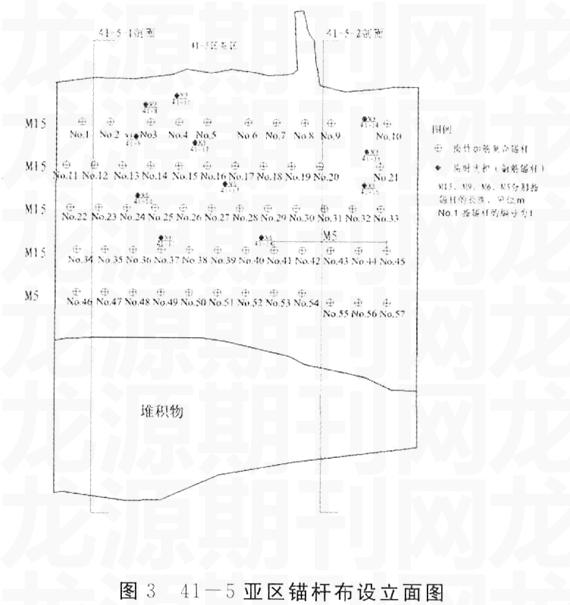

该边坡近直立,为土质边坡,结合41-5亚区的工程地质条件以及破坏情况,采用锚杆进行支护,坡底、坡顶设截排水措施。该边坡土层含有砂层等软弱层,若采用水循环回转成孔,极易造成孔壁坍塌。设计要求采用干钻成孔法,自上而下、从两边向中间依次进行开孔。采用近景摄影图件进行数字化定位。考虑到锚杆的特性、防止群锚效应以达到最佳的锚固效果,需要梅花桩式布孔。

设计参数:锚孔深5、10、15m,孔径φ150mm,倾角15°,锚孔横向间距2m,竖向间距2.5m。本区共布设复合锚杆57根,临时支护钢筋锚杆11根。自上而下分5排布设,上3排全部为15m复合锚杆,第4排后5根与第5排为5m复合锚杆(如图2、图3)。

三成孔工艺研究

结合崖体的地形地貌与孔位的地层岩性,本次钻进工程采用自重轻、体积小、便于高空作业的HQD110型电动潜孔钻机成孔,并结合Ingersoll-Rand750型空压机边成孔边出渣。钻头直径68~130mm,经加工改造可达到180mm,单次推进长度1000mm,成孔时孔深应比锚杆设计长度大500mm。

3.1开孔、钻进

施工前,首先搭设一个具有一定稳固性并符合安全要求的操作平台,作为运输通道及升降设备。作业平台宽度3~4m。钻进前将钻机移置孔位前方后,将钻架底座固定在脚手架上,并调整钻架角度略小于设计角度15°。开孔应采用重压慢转,待钻具稳定后再正常钻进。对于崖面不平整的部位,为了开孔方便,开钻前须将崖面找平。针对不同危险程度的土体,其施工工艺则有所不同。

(1)对于宽大裂隙危险土体的锚固工程,为了施工安全,一般采用干磨方式钻进,直到跨过裂隙进入稳定土体后可以酌情进行冲击。交河故城危险区裂隙宽大,很多土体处于极限平衡状态,在崖体成孔时,一般上部土体(第1排、第2排)采用纯干磨钻进,下部土体酌情进行冲击成孔。

(2)对于微小裂隙,在监测危险土体稳定的情况下,可采取冲击的方式进行钻进,以增快施工进度。

(3)钻进速度的大小与给风量的大小有关,风量越大,压力越大,进尺越快,反之进尺缓慢。对于在砂层上成孔时,由于砂土较松散,粘结性差,为了防止塌孔、孔径过大,应少用冲击钻进,多用干磨的方式成孔,且给风量要适当减少。

3.2出渣

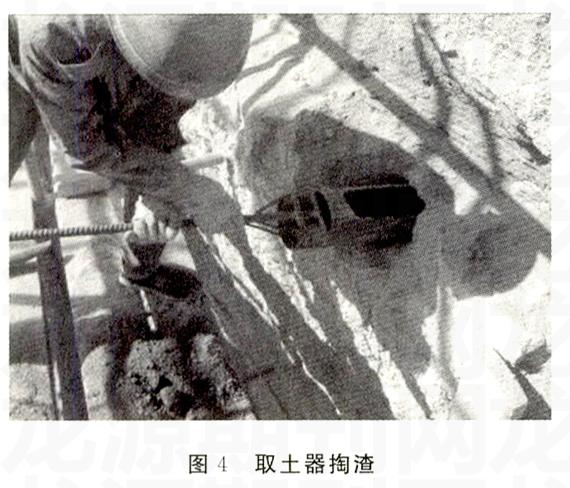

钻孔孔壁的沉渣,一般使用高压空气(风压0.2~0.4MPa)将孔内岩土粉末吹净,以免降低水泥砂浆与孔壁岩土体的粘结强度。但是,由于随着钻进长度的增加,土体含水量增大,钻孔深部土渣很难被吹出。为了保证后续钻进工作正常进行,除了来回推、提钻杆出渣外,可用自制取土器进行掏渣(图4)。如取土器长度不够时,可用注浆管进行出渣,将注浆管的一端连接到钻机风口,另一端塞入堵塞位置,将土渣吹出(图5)。如遇堵塞严重时,特别是跨裂隙处钻进时,经常发生塌孔现象,注浆管出渣由于强度不够已不能满足需要,这时可从连接几根钻杆至钻机风口,进行强风压出渣(图6)。

3.3钻进速度随钻孔位置及钻进深度的变化规律性

3.3.1钻进速度随锚孔位置高低的变化规律性

通过对41-5亚区中的20个锚孔的钻进数

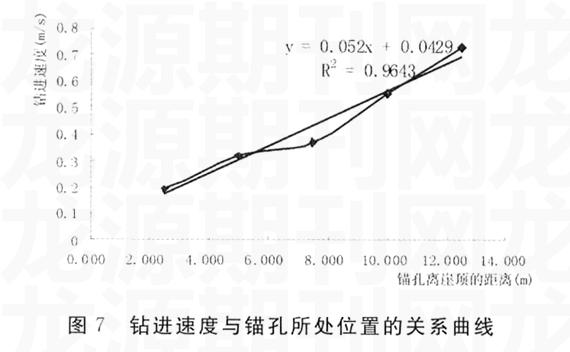

据进行统计,正常情况下,15米的钻孔成孔需用时2个小时左右,10米钻孔需用时1个小时左右,5米需用时30分钟左右。接一根钻杆需用时30秒左右,卸一根钻杆需用时1分钟左右。当然随着被锚固土体危险程度、孔位所处地层岩性以及钻工技术熟练程度等不同,成孔效率会有所差别。另外,通过对各个锚孔的钻进速度进行分析统计,我们发现锚孔的钻进速度随着锚孔高度的降低有逐渐上升的趋势。最上面的一排锚孔,即距离崖顶2.5m的锚孔,其钻进速度仅为0.195m/s,随着锚孔位置的降低,钻进速度成线性增长(图7),最高可达0.729m/s。究其原因,一方面是由于随着锚孔高度的降低,土体含水量逐渐升高,对钻进越来越有利;另一方面由于随着锚孔高度的降低,地层岩性从粉质粘土向中砂、含砂粉土转变,土体强度不断减小。

3.3.2钻进速度随锚孔钻进深度的变化规律性

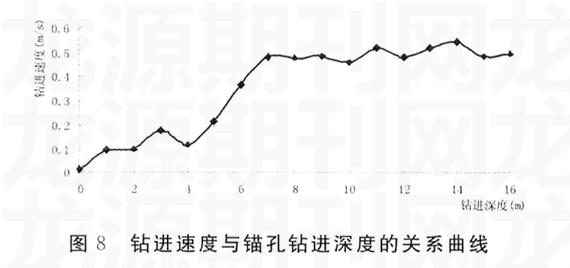

通过对20组钻进数据进行统计分析,我们发现随着钻机钻进深度的不同,其钻进速度也有一定的规律性。以No.14孔为例,随着钻进深度的增加,钻进速度不断增大,直到趋于一稳定值,其原因在于随着钻进深度的增加,土体含水量不断增加,并在一定深度范围内含水量趋于稳定(图8),从而造成钻进速度随钻进深度先增加后趋于稳定这一现象。我们发现在3m处钻进速度较2m、4m处大,这是由于3m处恰有一宽20cm裂隙通过,无疑减少了钻进的工作量,因此其钻进速度有所增大。

钻孔结束后,需遵循“一孔一锚”原则立即对锚孔进行安设锚杆、锚孔注浆、安设锚具、锚孔封堵,最后进行表面作旧,以达到“修旧如旧,不改变原貌”的原则。

四结论

通过对交河故城崖体41-5亚区锚固工程的统计分析,对楠竹加筋复合锚杆的成孔工艺以及钻进速度的规律性进行了深入研究。研究表明:

(1)开孔时应遵循重压慢转的方式钻进。对于具有宽大裂隙的危险土体,特别是上层锚孔,应尽量减少对土体的扰动,采取干磨的方式钻进;对具有小裂隙或者无裂隙的土体,可根据具体情况,在监测危险土体稳定的情况下,酌情进行冲击钻孔。对于在砂土层成孔,由于其粘结性差,需减小风量以免造成塌孔或者孔径过大。

(2)采用取土器掏渣、注浆管出渣、钻杆强风压出渣3种出渣工艺,以满足不同出渣的需要。

(3)钻进速度随着锚孔位置的降低呈线性增长,随着钻进深度的增大,钻进速度不断增大,并趋于一稳定值。

研究结果对于楠竹加筋复合锚杆这一新型锚杆的成孔工艺优化具有指导意义,并对其应用于其他文物土体的锚固工程也具有一定的借鉴意义。