汽车底盘零部件焊接柔性生产线的设计

赵佳萌 梁增提 覃京翎 郑志明 曾庆文

摘 要:为了提高汽车零件生产线的信息集成程度和柔性程度,设计了一条生产汽车底盘零件的柔性生产线。该生产线加入了工业机器人、AGV小车、视觉检测等智能设备,以PLC为控制元件,通过组建工业网络建立它们之间的通讯连接。经过调试,生产线能够按照工艺生产零件,各项指标能够达到工艺要求。

关键词:工业机器人;柔性生产线;智能制造

Abstract:In order to improve the degree of information integration and flexibility of the automobile parts production line,a flexible production line for automobile chassis parts was designed.The production line incorporates intelligent equipment such as industrial robots,AGV carts,visual inspection,etc.,using PLC as the control element,and establishing a communication connection between them by forming an industrial network.After debugging,the production line can produce parts according to the process,and various indicators can meet the process requirements.

Key words:industrial robot;flexible production line;intelligent manufacturing

随着汽车制造业的转型升级,汽车零部件的更新速度越来越快,因此需要智能化柔性化的生产线。对于零部件的焊接来说,以往采用焊接专机来焊接的方法已不能适应汽车零件的更新速度,需要加入工业机器人、AGV小车、视觉检测等智能设备提高生产线的信息集成程度和柔性程度。

1 系统组成

汽车底盘零部件焊接柔性生产线主要由2个点焊机器人工作站、2个弧焊机器人工作站、运输轨道、智能料仓组成,它们通过通讯电缆或者导线进行信号的传递,构成了整条生产线,如图1所示。

2 系统工艺流程

该生产线可完成汽车前轴零件的焊接,工作时只需要将各部件放到智能料仓的指定仓位便可完成焊接、搬运、检测、分拣等一系列工艺流程,如图2所示。

3 机器人工作站的设计

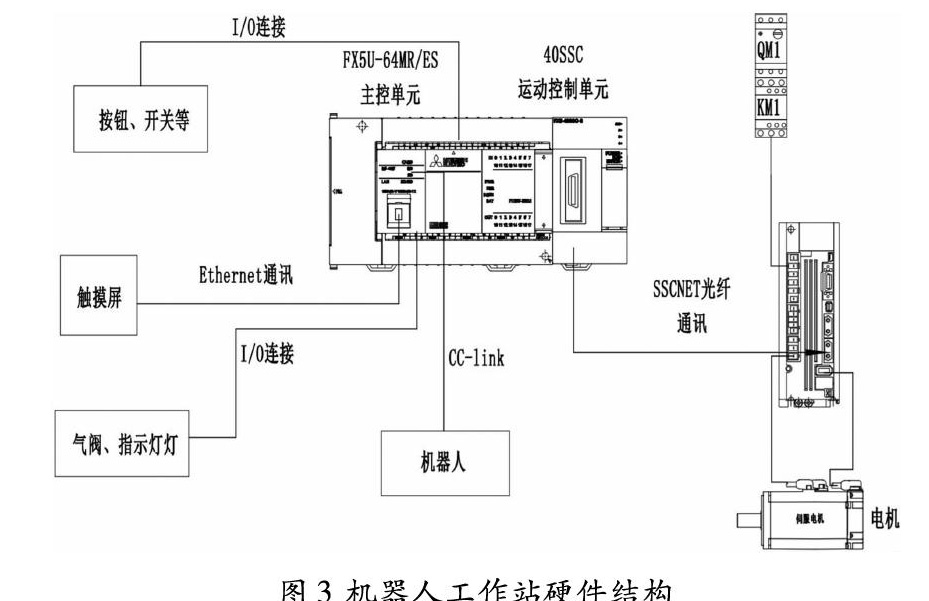

汽车底盘零部件焊接柔性生产线的机器人工作站通过用1台Fanuc机器人实现零件的点焊或弧焊,另有1臺用三菱伺服电机驱动的变位机辅助焊接。整个机器人工作站通过一台三菱FX5U PLC控制。各硬件之间的连接如图3所示。按钮、开关、指示灯、气阀等设备通过导线与PLC的I/O接口连接,触摸屏通过以太网接口与PLC建立通讯连接。Fanuc机器人上安装有CC-link板卡,通过CC-link电缆与PLC的通讯扩展模块建立连接。变位机上的伺服电机通过SSCNET光纤与PLC扩展的运动控制模块进行通讯相连。

由图3可以看出,无论是以太网连接、CC-link连接还是SSCNET光纤连接,都将三菱PLC作为主站,监控整个工作站的运行,触摸屏、机器人、伺服电机等设备作为从站接收来自PLC的命令。因此在软件方面,需要设计PLC的程序和机器人的焊接程序,在PLC的梯形图中调用机器人的焊接程序来指导机器人完成焊接工作,如图4所示。

4 智能料仓的设计

智能料仓有1台料仓机器人,1台七轴机器人、1台AGV小车、2台RFID读写装置和1台视觉检测装置组成,它们由一台西门子S7-1215C PLC控制,如图5所示。S7-1215C通过工业交换机与2台工业机器人建立Modbus TCP通讯连接,与西门子触摸屏建立Profinet通讯连接。此外,PLC上还扩展了2个RS 422/485通讯模块,与2个RFID读写头进行点对点通信。视觉检测装置和AGV小车通过导线与PLC的I/O接口连接。

从图5可以看到,西门子S7-1215C PLC还通过I/O连接有4个机器人工作站的监控信号,如下表所示,这些信号来源于机器人工作站的PLC。也就是说,S7-1215C是主控PLC,掌控整个生产线的运行。

料仓工业机器人、七轴机器人需要编写各自的运行程序,完成取料放料等动作,PLC只需要发出信号让机器人调用这些程序并监控机器人的运行状态即可。视觉检测装置也需要设置程序判断所拍摄的工件照片是否合格,PLC只需要通过I/O接口发出拍照指令并接收检测结果即可。AGV小车也是通过PLC发送的启动和停止命令控制小车按规定的线路行走。

5 系统调试运行

打开冷却水阀、焊接保护气阀和压缩空气阀后,依次打开动力柜电源、机器人控制柜电源、PLC控制柜电源和视觉工控机。用示教器将各机器人移动到工作原点,然后切换到自动运行模式。之后在智能料仓和夹具卡槽的相应位置放入要焊接的工件。按下启动按钮盒上的启动按钮,整条生产线即可自动运行,完成汽车底盘零部件的焊接工作。生产线各部分的状态可通过主控制柜的触摸屏监控。

6 结语

本文结合目前智能制造领域的研究现状及特点,设计实现了汽车底盘零部件柔性生产线的总体框架。该生产线由4个机器人工作站和智能料仓组成,能够满足汽车零件的制造精度和更新速度。但是该系统也有不足之处,对工业网络技术还没有充分运用,以至于对生产过程没有更优化的管理,这将是未来的研究方向。

参考文献:

[1]雍洋洋,张广才,高新浩,何继荣,温贻芳.基于机器视觉的机器人装配工作站系统设计与研究[J].机械制造与自动化,2018,47(05):184-186+209.