李立广

摘 要:在修理过程中,某型飞机等量协调活门出现渗油故障。基于此,本文分析等量协调活门的故障模式、故障机理等,查找故障原因,并提出了相应的改进措施,以期为类似故障分析提供参考。

关键词:等量协调活门;渗油故障;预防

中图分类号:V267文献标识码:A文章编号:1003-5168(2020)35-0046-03

Abstract: During the repair process, the equivalent coordination valve of a certain type of aircraft had oil leakage failure. Based on this, this paper analyzed the failure mode and failure mechanism of the equivalent coordination valve, found the cause of the failure, and proposed corresponding improvement measures, in order to provide a reference for similar failure analysis.

Keywords: equivalent coordination valve;oil leakage failure;prevention

等量协调活门是某型飞机襟翼收放系统的重要组成部件,用来调节襟翼收放作动筒的油液流量,使左右襟翼的收放速度相等,若在飞行过程中发生漏油故障,将造成大量液压油渗漏,严重时飞机失去操纵,酿成不可估量的后果[1]。通过分析产品工作原理和开展模拟试验,在修理中采取相应的预防措施,降低等量协调活门发生故障的概率,对产品修理有重要的现实意义。

1 故障现象

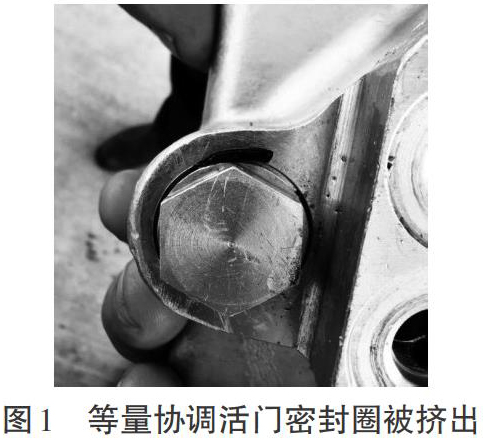

某型飞机等量协调活门进行修理试验作业时,瞬间有大量液压油喷出。维修人员进一步检查,结果发现,在等量协调活门壳体与螺塞配合处,密封圈被挤出(见图1),造成瞬间大量液压油泄漏。

2 工作原理

2.1 产品组成

如图2所示,等量协调活门由壳体、调节活门和游动活塞三部分组成,壳体上部接头为襟翼系统的来油接头,下部2个接头分别通向襟翼作动筒的收上腔[2]。

2.2 工作原理

2.2.1 收襟翼时的工作(正行程)原理。收襟翼时,来油自上部接头进入,经左右节流孔和外侧的2个通油孔、2个单向活门,从下部接头通往左右襟翼收放作动筒,依靠节流孔,将两支路中的油液在流动中的流量差转化为游动活塞两端的压力差,并利用这个压力差来推动游动活塞,调节两支路中油液的流量,达到使左右襟翼收放速度协调一致的目的。

2.2.2 放襟翼时的工作(逆行程)原理。放襟翼时,从下部2个作动筒接头进入,经内侧的2个单向活门,通过油孔和左右节流孔,从上部来油接头流回油箱。

2.2.3 辅助通油孔的作用。游动活塞每组通油孔都有一个大通油孔和一个小通油孔,小通油孔被称为辅助通油孔。若等量协调活门分流不精确或初始误差以及2个襟翼收放作动筒的容积稍有差别,则使左右襟翼收放作动筒出现行程差而不能同时到达终点。超前的作动筒到达终点后,辅助通油孔能使滞后的作动筒也到达终点。

2.2.4 调节活门的作用。调节活门用来自动调节节流孔的开度,以改善等量协调活门的性能,保证等量协调活门在小流量时调节灵敏,在大流量时压力损失又不至于过大,如图3所示。

在收、放襟翼时,油液流量越小,大节流孔开度越小,使游动活塞两端产生足够的压力差,推动游动活塞左右移动,进行油液流量调节,提高等量协调活门的灵敏性。

3 故障原因分析

3.1 故障产品基本信息

等量协调活门壳体材料为LD5,螺塞材料为LY11-CZ,螺纹规格为M18 mm×1.5 mm.产品最大额定工作压力为21.5 MPa,通油能力为4~15 L/min,工作介质为15号航空液压油。产品修理时要进行1.00~1.95 MPa低压密封性试验、32.5MPa高压密封性试验,并在流量10 L/min下进行流体阻力试验、流量差试验,另外要进行挤塞试验。成批抽检时,产品需要进行耐久性试验(常温耐久性试验、高温耐久性试验、低温耐久性试验)、强度试验和高温密封试验。

3.2 对等量协调活门密封圈被挤出进行故障分析

密封圈被挤出位置的密封形式为固定密封,修理中未发生过此类故障,一般活动密封处易发生渗油故障,固定密封位置发生渗漏的概率相对较小。发生故障后,人们对产品工作原理和结构进行分析,确定了其故障树(见图4)。结果发现,造成漏油密封圈被挤出的原因大体有5个:一是修理中螺塞未拧紧;二是密封圈装配时损坏;三是螺塞[Φ]22 mm尺寸过小,低于下限值;四是螺塞配合处壳体[Φ]19 mm孔尺寸过大;五是螺塞与壳体接触上端面不平。因此,下面对这些原因逐一进行分析。

3.2.1 修理中螺塞未拧紧。在修理中,螺塞未拧紧,螺塞与壳体接触端面未全部接触,存在间隙,密封圈长期受压而从缝隙中挤出。

现场用同类产品进行试验验证:模拟机上试验,向产品“泵”管嘴施加20.5 MPa压力,压力保持2 min,产品工作正常,未见异常,备件状态良好;人为将产品螺塞拧松1/3圈后,向产品“泵”管嘴施加20.5 MPa压力,压力保持2 min,产品工作正常,未见异常;人为将产品螺塞拧松1/2圈后,向产品“泵”管嘴施加20.5 MPa壓力,压力保持2 min,产品工作正常,未见异常;人为将产品螺塞拧松3/4圈(见图5)后,向产品“泵”管嘴施加10 MPa压力,保持1 min,密封圈开始出现外漏,缓慢增压,密封圈外漏量加大,增加到20.5 MPa压力后,保持1 min,油液开始向外喷射,同一位置密封圈向外挤出,有撕裂倾向,故障复现;人为将产品螺塞拧松1/2圈后,按工艺向产品“泵”管嘴施加32.5 MPa压力,保持3 min,未见异常;人为将产品螺塞拧松3/4圈后,按工艺向产品“泵”管嘴施加32.5 MPa压力,保持2 min,螺塞与壳体处油液开始向外渗漏,密封圈向外挤出。

综上所述,拧紧后旋出小于3/4圈进行正行程流量差试验及32.5 MPa耐压试验,未发现密封圈挤出现象,但有液压油渗出。密封圈被挤出需要满足螺塞至少未拧紧3/4圈(螺塞与壳体产生缝隙约1.1 mm),进行性能试验,会使密封圈从缝隙中挤出。

3.2.2 密封圈装配时损坏。使用刀片对密封圈进行人工破坏,内外圈均切掉一块后将螺塞拧紧,向产品“泵”管嘴施加20.5 MPa压力,保持5 min。螺塞与壳体处油液向外渗漏,但密封圈无外漏现象;在第一步试验条件基础上,人为将产品螺塞拧松1/3圈后,渗漏量加大,密封圈向外挤出,有撕裂倾向,螺塞与壳体处油液向外渗漏,密封圈向外挤出,有撕裂倾向;密封圈割断后装配,将螺塞拧紧,向产品“泵”管嘴施加20.5 MPa压力,保持2 min,螺塞與壳体处油液向外渗漏,但密封圈无外漏现象。

综上所述,装配时密封圈损坏会造成产品出现渗漏油情况,但不会出现密封圈被挤出现象。

3.2.3 螺塞[Φ]22 mm尺寸过小,低于下限值。螺塞[Φ]22 mm尺寸过小,低于下限值,与壳体[Φ]19 mm孔端面未全部搭接,或局部未全面搭接,存在缝隙,密封圈长期受压而从缝隙中挤出。对厂内在修5件产品螺塞进行尺寸测量,其尺寸分别为21.90、21.88、21.86、21.94、21.84 mm,均在公差范围内,从同类产品数据测量分析,螺塞[Φ]22 mm尺寸需要比图纸规定值小2.688 mm,才会与配合壳体孔产生间隙,发生概率较低。

3.2.4 螺塞配合处壳体[Φ]19 mm孔尺寸过大。壳体[Φ]19 mm孔尺寸过大,与螺塞[Φ]22 mm尺寸端面未全部搭接,或局部未全面搭接,存在缝隙,密封圈长期受压而从缝隙中挤出。对厂内在修5件产品螺塞进行尺寸测量,其尺寸分别为19.02、19.00、19.04、19.02、19.00 mm,均在公差范围内,螺塞[Φ]19 mm尺寸需要比图纸规定值大2.668 mm,才会与配合壳体孔产生间隙,发生概率较低。

3.2.5 螺塞与壳体接触上端面不平。螺塞与壳体接触上端面不平,有间隙,密封圈长期受压而从缝隙中挤出。但是,现场同类产品检查及试验验证结果表明,螺塞与壳体配合面需要有约1.1 mm的缝隙,密封圈才会从缝隙中被挤出,发生概率较低。

4 结语

在飞机维修过程中,维修人员往往对活动密封渗漏油关注较多,对固定密封渗油情况关注较少。此次事故发生在修理试验作业阶段,实属侥幸,若发生在空中,液压油大量渗漏,则严重影响飞行安全。人们针对此次故障采取了针对性措施,装配密封圈前增加了试装工序,螺塞拧紧后与壳体做相应标记,装配密封圈后进行对比,避免因人为差错造成其处于未拧紧状态,留下安全隐患,保证产品工作的可靠性。此课题的研究为同类产品修理提供借鉴,固定密封与活动密封同等重要。

参考文献:

[1]王志刚.飞机构造[M].北京:航空工业出版社,2000:65-67.

[2]深圳航空公司.B737-800使用手册[Z].2000.

- 百分点:最酷大数据公司的成长秘诀

- 超融合让云计算回归本质

- 破冰金融风险 大数据核心技术护航

- 数据掘金向市场要答案

- 数据新势力

- 让消费者爱上VR?内容是重点

- VR的魅力到底在哪?

- VR真的那么火?

- 美好是追求极致的自然结果

- 8月2日,共同见证中国大数据产业的大事件

- 解读“数据冰山”

- 大数据向云端过渡

- 解析Docker 如何催生新一代PaaS

- 聚焦开放定制 提升用户体验

- 挖掘数据新势力

- 构建大数据生态圈

- 演讲企业简介

- 演讲嘉宾简介

- 中国大数据产业生态联盟简介专家

- 中国大数据产业生态联盟简介

- 洞悉融合之道释放数据价值

- 互联设备的新商业模式

- 直面x86的广阔市场环境

- DevOps:协作是成功的保障

- 三驾马车驾驭数字化转型

- trans-subjective

- transvenom

- transverbation

- transverse

- transversed

- transversely

- transverseness

- transverses

- transverse wave

- transverse waves

- transversing

- transvestism

- transvestisms

- transvestite

- transvestites

- transvestitism

- transvestitisms

- trans-world

- tranˌsactional leadership

- trap

- trapdoor

- trapdoors

- trapeze

- trapezed

- trapezes

- 宇宙大爆炸

- 宇宙射线

- 宇宙尘

- 宇宙开发

- 宇宙服

- 宇宙标本

- 宇宙检疫

- 宇宙港

- 宇宙澄寂

- 宇宙灯

- 宇宙的主宰

- 宇宙的人情化

- 宇宙的开始

- 宇宙空间

- 宇宙站

- 宇宙航行

- 宇宙色

- 宇宙观

- 宇宙观察长

- 宇宙论

- 宇宙语言

- 宇宙语言学

- 宇宙车

- 宇宙速度

- 宇宙金属