蒋执俊 罗贤龙

中图分类号:TM623 文献标识:A 文章编号:1674-1145(2019)12-188-02

摘 要 华龙一号是我国独立研发的三代核电机组,其主泵是国产化设备,采用“散件运输,现场组装”的安装模式。文章简要介绍了泵的结构,分析梳理了主泵组装过程的中的关键节点及关键路径,参考其他主泵的现场组装经验,对华龙主泵组装过程中对进度可能产生重要影响的风险点进行分析总结,并给出相应的预防措施,为华龙主泵在现场组装及岛内安装的工作提供一定的参考意见。

关键词 华龙一号 主泵 组装 进度控制

一、背景

“华龙一号”是我国自主研发和设计的具有自主知识产权的第三代核电技术压水堆机型。“华龙一号”工程的建设,将全面验证我国先进的核电技术,完善自主三代核电的标准体系和品牌。作为“华龙一号”的心脏,反应堆冷却剂泵(又称主泵)是核岛中唯一高速旋转的主设备,其性能及可靠运行直接影响着核电站的发电能力和安全。其在现场安装的进度直接影响着冷试里程碑节点的实现,对“华龙一号”能否按照计划工期完工有重要影响。

二、“华龙一号”主泵简介

“华龙一号”主泵是国产化设备,由国内企业研发、设计,为立式、单级轴流泵,设计寿命为60年。其主要由泵壳、水力部件、密封、轴承、电机、冷却器及其他附属管线组成。

为了更好地保护设备部件,主泵采用“散件运输、现场组装”的安装模式。主泵泵壳精加工完成后发运到核电站现场与主管道进行焊接。水力部件、电机、轴承、密封组件等在制造厂内经过试验后,重新解体并以零部件包装形式发运到核电站。

主泵结构复杂,需要组装零部件及组装过程中用到的工器具数量均在千项以上;部件配合精确度要求极高,在安装过程中对作业环境有极高的清洁度、湿度要求;组装工作时间长,从水力部件开始组装到电机空载试车合格至少需3个月左右的时间;作业区域范围广,不仅涉及AC厂房和核岛主泵间两个区域组装作业,还涉及岛内环吊的使用,重要部件及专用工器具的岛内外转运等,因此在主泵组装之前需要周密计划,充分准备,在组装过程中要有序推进,精准控制。

三、主泵现场组装及岛内安装施工流程

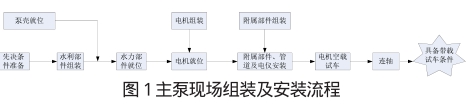

主泵部件组装工作主要在AC厂房完成,分为水力部件组装,电机组装,密封、轴承等附属部件组装三部分。岛内安装工作分为泵壳安装,水力部件安装,电机安装,附属部件及管道、电缆安装五部分。

主泵现场组装及安装流程如下:

四、主泵组装和安装过程中影响进度风险及其控制措施

(一)先决条件准备

1.设备到货

1)风险分析

根据现场施工逻辑泵壳到货时间最迟应为FCD+34月,最后一台主泵到货时间节点最迟为FCD+41.5月。“华龙一号”主泵抗震要求从0.2g提升到0.3g,设计寿命从40年提升到60年,脆性转变温度从-10℃降低到-21℃,且组合轴承部分是重新设计,设备安全性和适用性提升的同时也大大增加了设备的制造难度,设备按时到货存的风险很大。

2)风险控制措施

a.在生产制造过程中要密切关注主泵的轴承设计改造、全流量和小流量试验、主泵泵体制造、电机制造等关键风险点,提前准备风险预案;

b.主泵部件到场后,技术人员要提前开箱验收,仔细核对厂家发货是否准确;

c.与厂家提前沟通组装计划,要求厂家按照组装计划提前备货,按计划要求进行发货,确保零部件到厂进度能够满足现场需求;

2. AC厂房工作环境

1)风险分析

AC厂房是主泵关键零部件组装的场地,密封组件、轴承组件等精密部件均需在AC组装完成。AC厂房通风系统稳定性、清洁度控制及厂房吊车存在较大影响组装进度风险。

2)风险控制措施

a.主泵组装期间要保证AC厂房稳定通风,及时更换冷风系统滤芯,保持厂房内空气清洁;

b.采用实体标识Ⅱ级工作地带的边界,通过警卫控制出入隔离区的人员和物资,适时清洁地面并要求穿戴鞋套以维持区域的清洁度;

c.AC厂房吊车设计时要匹配主泵的重量、高度。增设清洁间悬臂吊车,用于密封与轴承部等小部件的组装,主吊车专门用于电机和水力部件组装,多线并行,提高组装效率;

3.技術文件、工器具及人员准备

1)风险分析

华龙主泵很多部件进行了重新设计,参考核电厂首堆主泵安装经验,因图纸升版导致组装停工或返工的可能性较大,设计文件影响组装及安装进度的风险较高。此外在以往的主泵组装及安装过程中还多次出现因工器具缺少、损坏,工作人员沟通不畅等导致停工甚至返工等问题。华龙主泵组装过程中该风险仍然可能存在。

2)风险控制措施

a.设备零部件图纸在发布前应经过包括组装技术人员在内的多方审查,对审查意见要及时沟通澄清确认;

b.对已到厂的工具应及时清点并进行数量、尺寸、材质核查,安排专设存储区域;对使用频繁或易损坏工器具按最大比例配备,现场准备好机加材料,若有损坏,及时加工;

c.建立分工明确,结构合理的人员组织机构。全部组装人员需进行专项技术培训;建立快速反馈通道,重大问题第一时间反馈决策层;

(二)AC厂房组装

1.电机调中心

1)风险分析

华龙主泵采用三轴承设计,需在飞轮处安装盘车专用瓦,盘车测量间隙后,通过调节瓦块进行间隙调整。由于电机转子轴系较长(约5m),重量大(约18t),中心精度要求高(≤0.02m m),且调整完成后若固定不当极易造成转子中心变化,因此该工作难度极大,工期延误风险很高。

2)对组装进度的影响

水力部件安装完成后,电机本体组装上升为关键路径,若滞后时间超过8天,则会影响电机入岛节点的实现,直接影响主泵岛内安装的进度。

3)风险控制措施

a.安排高水平技术工人组成专项组,降低因技术难度带来的风险;

b.紧凑安排装下机架、插转子、装定子、装上机架工作,提前为电机调中心做准备;

c.盘车脚手架搭设时组装人员要现场指导,确保脚手架搭设能够满足盘车要求;

d.专用工器具要提前開箱检验,确保使用时专用工器具状态良好。

2.电机与组合轴承组装

1)风险分析

华龙主泵轴承室与电机支座配合间隙小,轴承室重量大,且工作空间狭窄,专用工具上升过程中水平度不够精准或与支座未完全对正,极易造成轴承室O型圈损坏,此处安装操作难度较大,进度滞后的风险较高。

电机与电机支座调中心时,若电机转子在整个过程中未完全固定,则会造成中心调整测量值与实际值不符,空载试车时极易造成电机振动较高,严重时甚至导致轴承烧毁。电机与支座调中心极易造成电机转子中心跑偏,该步骤风险系数极高,造成进度滞后的风险极大。

2)对组装进度的影响

电机与组合轴承组装是电机本体组装的关键路径。若滞后时间超过3天,则会影响电机入岛节点的实现,直接影响主泵岛内安装的进度

3)风险控制措施

a.提前完成上轴承室组装,确保电机调中心完成后,第一时间能与组合轴承进行配合组装,尽可能提前开始电机与组合轴承的组装。

b.在组合轴承与电机支架配合前安排技术人员精确测量组合轴承的位置及水平度;

c.专用工具使用前仔细检查多次动作,确保专用工器具升降顺畅,无倾斜卡涩现象;

d.要求厂家在场内试验时测量组合轴承调整数据,减少现场工作量。

(三)核岛安装

1.油密封安装

1)风险分析

主泵电机轴采用双键设计,双键在加工过程中形位偏差不可避免,因此对双键与键槽配合精度提出了极高的要求,在安装过程中极容易发生O型圈损坏或靠背轮拉伤,导致进度计划滞后。

2)对安装进度的影响

油密封安装为岛内安装关键路径节点,将影响后续岛内钢平台施工。若滞后时间超过7天,则会影响钢平台施工。

3)风险控制措施

a.制造模拟体,组装人员先在模拟体上练习安装,熟练后再进行组装;

b.提前完成油密封组装,确保泵与电机对中完成后,第一时间可以进行安装。

c.将安装人员分组,在安装油密封的同时安装电机上轴承箱、止逆机构、附属部件等,同时可以进行钢平台施工的准备工作。

d.提前测量电机轴与靠背轮尺寸,必要时用大功率灯泡对靠背轮进行加热,增加配合间隙;

2.辅助管线、电缆施工

1)风险分析

华龙一号主泵电机体积较大,容易出现主泵间管线与电缆、钢平台等干涉情况。主泵就位后,在进行管道的焊接、电缆托盘切割等工作时,需停止主泵轴承与密封安装工作,影响关键路径工作的正常进行。

2)对安装进度的影响

在设备岛内安装过程中,辅助管线、电缆施工是次关键路径,设备主体安装完成后,其上升为关键路径,直接影响主泵空载试车时间点。

3)风险控制措施

a.改变施工逻辑,在主泵就位前提前布置电缆,铺设管道,预留管道与设备的接口,主设备就位后直接连接即可,避免主泵入岛后大量切割打磨作业;

b.成立安装与设计协调小组,确保安装单位和设计能够及时沟通,遇到问题第一时间解决;

c.模拟现场状况,提前进行施工推演,优化管道、电缆布置设计。

五、结论

通过以上分析,本文结论如下:

(1)设备按计划到货存在极大风险,在设备制造过程中要密切关注主泵的轴承设计改造、全流量和小流量试验等关键风险点,提前准备风险预案。

(2)组装及安装过程中电机和组合轴承调中心、油密封安装、电缆施工有较大滞后风险,可以通过调整施工逻辑、增加人力、优化组织机构等措施进行控制。

参考文献:

[1]周绿建.CPR1000主泵现场安装服务技术研究[J].核能行业核级泵技术研讨会论文集,2014:168-175.

[2]王玉旭.CPR1000 反应堆冷却剂泵的安装与管理[J].核动力工程,2011,32(5):121-124.

[3]张威.主泵现场组装的管理创新与实践经验[J].设备管理与维修,2015:33-34.

- 肉牛传染性角膜结膜炎的流行病学、临床症状、实验室诊断及防治

- 草食家畜双稠吡咯啶生物碱中毒的分析、诊断和防控

- 猪霉菌毒素中毒的常见种类、危害、临床症状与防治

- 一起马患体内外寄生虫病的诊断

- 肉牛传染性胸膜肺炎的流行病学、临床症状、剖检变化、实验室诊断和治疗措施

- 猪亚硝酸盐中毒的发病原因、临床症状、剖检变化与防治措施

- 猪白肌病的发生原因、临床症状、鉴别和防治措施

- 猪肺丝虫病的病原学、实验室检查和防治措施

- 猪传染性萎缩性鼻炎的流行病学、临床症状、实验室诊断与防控

- 猪痢疾的临床特征、实验室检查、鉴别诊断及防治

- 猪传染性胃肠炎的流行病学、临床特征、剖检变化、鉴别诊断和防控

- 猪大肠杆菌病的流行特点、临床症状、治疗和预防

- 猪支原体肺炎的流行病学、临床症状、病理变化及防控措施

- 育肥猪食欲下降的原因及解决办法

- 舍饲肉羊采食量低的原因及提高方法

- 宠物犬肥胖的原因及控制

- 育肥驴的饲养管理技术

- 猪的繁殖管理措施

- 肉羊繁殖性能的提高措施

- 影响母猪繁育的因素及预防

- 肉牛人工授精的优点及关键技术

- 小鼠胚胎早期发育过程中OCT4作用的研究进展

- 现代畜牧场基础设施和环境控制技术

- 荷斯坦公犊牛生产小牛肉的研究进展

- 鹅卵黄性腹膜炎的流行病学、临床症状、实验室诊断和防治措施

- hello's

- hells'

- hells

- helm

- helmed

- helmer

- helmet

- helmeting

- helmetless

- helmetlike

- helmet-like

- helmets

- helming

- helmless

- helms

- helmswoman

- help

- helpable

- helpdesk

- help desk

- helped

- helped out

- helped-out

- helper

- helpers

- 和尚吃荤——开戒

- 和尚吃荤(警察当小偷)——知法犯法

- 和尚和居士

- 和尚哭丈母——多揽这层闲

- 和尚回家——庙(妙)啊

- 和尚在钵盂在

- 和尚在钵盂在。

- 和尚在,钵盂在

- 和尚多了没水吃

- 和尚头

- 和尚头上的虱子——明摆的

- 和尚好做,五更难熬

- 和尚庙借梳子——走错门

- 和尚庙里借不到篦梳

- 和尚庙里借梳子

- 和尚庙里借梳子——摸错门

- 和尚庙里借篦子

- 和尚开门——秃出

- 和尚开门——秃(突)出

- 和尚念经——南无也是南无

- 和尚念经——有口无心

- 和尚念经——老一套

- 和尚念经——老调重弹

- 和尚念经——那么也是那么

- 和尚念经(和尚敲木鱼)——老一套