安东阁

Research on the Construction Technology of 64m Steel Truss Beam Drag Method on Crossing Expressway of Coal Transportation Railway

AN Dong-ge

【摘? 要】論文通过对某煤运铁路跨高速公路64m钢桁梁拖拉施工的论述,结合现场实测数据,优化施工工艺流程,总结出一套针对铁路64m钢桁梁拖拉法施工的方法。拖拉法施工主要由膺架、滑道、导梁、拖拉动力牵引控制系统、纠偏装置五大系统组成。论文详细介绍了其工艺原理、流程、操作步骤和主要安全质量措施,对同类型桥梁建设具有重要的指导和借鉴意义。

【Abstract】Based on the discussion of dragging construction of 64m steel truss beam on a coal transportation railway crossing expressway and the combination of field measurement data, this paper optimizes the construction process, summarizes a set of method for dragging construction of 64m steel truss beam on railway. The construction of drag method is mainly composed of five systems, namely, retainer frame, slide way, guide beam, drag power traction control system and deviation rectifying device. This paper introduces its process principle, process, operation steps and main safety and quality measures in detail, which has important guidance and reference significance for the same type of bridge construction.

【关键词】拖拉法施工;钢桁梁;纠偏装置

【Keywords】drag method construction; steel truss beam; rectifying device

【中图分类号】U448? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文献标志码】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章编号】1673-1069(2020)05-0186-04

1 工程概况

某铁路跨高速公路大桥位于吉安市境内,主要为跨越高速公路而设,根据江西交通部门要求,跨越高速公路按远期双向8车道预留。该桥相交处高速公路测时沥青路面标高58.65m,高速公路与线路大里程方向夹角为60°,预留5.5m净空。全桥孔跨布置为1-32m简支T梁+1-64m钢桁梁+1-32m简支T梁,其中第2孔跨采用1-64m钢桁梁跨越高速公路。

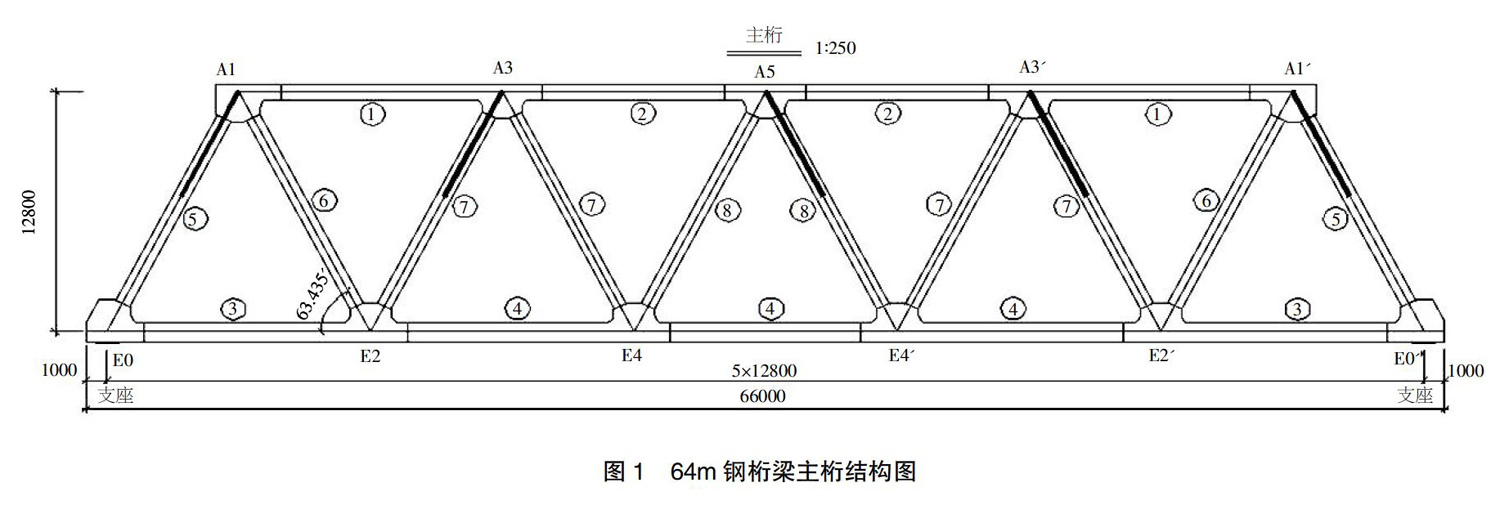

本桥为单线64m整体节点平行弦三角桁架下承式简支钢桁梁,计算跨度64m,梁全长66m(含两端支座中心线至梁端距离1.0m),节间长度为12.8m,桁高12.8m。钢桁梁结构如图1所示。

2 施工流程

因单孔64m单线铁路下承式道砟桥面钢桁梁跨越高速公路,不能阻断现有交通,所以不易采用支架法吊装架设,故该桥需采用导梁全悬臂拖拉架设过高速公路的方案。

根据钢桁梁施工现场的具体情况,结合64m钢桁梁自重大、跨度大的特点,为确保施工安全,钢梁施工在小里程台后路基范围内选取一段长80m,宽9m的场地作为钢桁梁整拼及材料堆放场地;在第一孔跨、1号主墩与高速公路临近边界之间、2号主墩与高速公路临近边界之间搭设支架,在支架上完成滑道系统安装;钢桁梁在场地两侧采用汽车吊进行整拼成型,最后采用拖拉法架设落梁就位。

钢梁拖拉顺序为:安装牵引拖拉设备→拖拉前技术措施检查→分步拖拉→钢桁梁拖拉到位→顶梁、落梁(检查各部件、连接等)→完成。

3 64m钢桁梁拖拉法施工系统

3.1 滑道系统

滑道是拖拉法施工的一个重要系统,是钢桁梁拖拉行走的轨道,梁段拖拉行走设施由上、下滑道和滑板组成,在桥梁中线两侧间断设置两组(间距8.5m)下滑道。下滑道为箱型钢构件由4根40工字钢组焊而成,上滑道设在主桁大节点下也为箱型钢构件,滑板为聚四氟乙烯材料。在下滑道和路基之间浇筑有混凝土扩大基础。滑道细部结构如图2所示。

3.2 导梁系统

为了保证拖拉施工安全,根据主跨钢桁梁拖拉跨距43.2m计算,导梁长度取20m,拖拉时的抗倾覆系数大于2,满足要求。导梁总长20m,由两片桁架组成,桁高12.8m,桁宽8.5m,分别对应主桥桁高、桁宽。导梁由H300mm×260mm×10mm×16mm焊接拼装。

3.3 拖拉系统选型

按主梁和导梁全部拼装完进行拖拉,钢桁梁总重量约650t,前导梁重约20t,拖拉重量约670t计,拖拉力计算公式如下:

据公式H=K×G×F

K为安全系数,一般取K=1.0;G为拖拉钢梁及导梁总重,F为滑道摩擦系数,四氟板与滑道之间加润滑剂时的起动时静摩擦系数可按F=0.1得:

H=1.0×670×0.1=67t

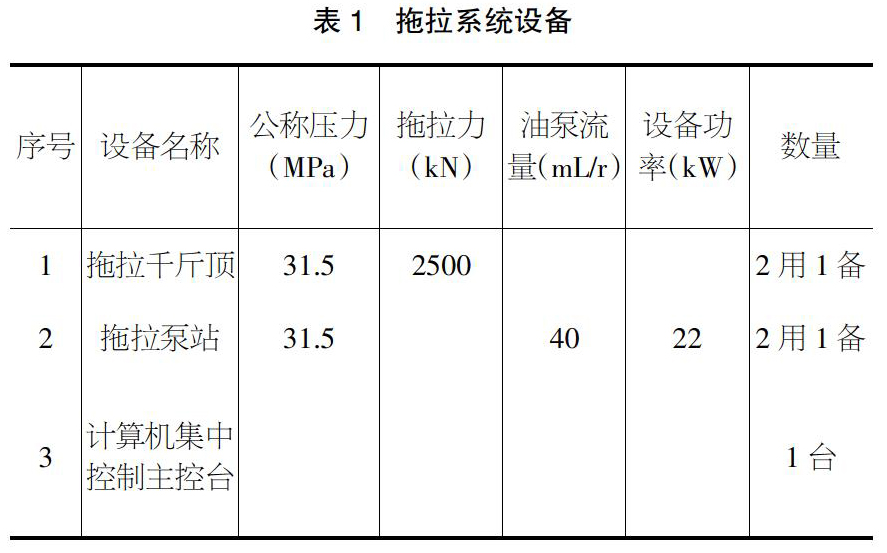

故本工程选用连续拖拉ZLD自动控制系統,全套系统包括:2台250t连续千斤顶、2台泵站、1个主控台及系统高压油管。连续拖拉千斤顶布置1号墩柱。拖拉系统如表1所示。表1? 拖拉系统设备

3.4 拖拉操作控制系统

拖拉操作系统是在计算机的基础上进行集中的控制,计算机会利用驱动泵站,拖拉控制系统以及拖拉千斤顶等完成相应的作业,拖拉操作系统可以很好地设置相应的位移计拖拉力,并可以完成拖拉过程当中参数的实时显视以及记录,拖拉同步主要会在位移同步的基础上完成。运行界面具体如图4所示。

3.5 拖拉同步控制系统

在拖拉的过程中,关于摩擦力的一致性是无法进行保障的,面对这种情况可以在保障拖拉力一致性的基础上使得结构偏斜的不利情况大大的降低,具体情况如下:

①调速阀不会受到负载变化的影响,本身具备较强的自动稳定输出流量,因此,设备在运转的过程中,只需对各台泵站的具体调速阀进行控制即可,这样就可以更好地调整千斤顶的具体流量,实现各千斤顶运动速度达到一致的目的。

②对各泵站溢流阀进行同步的调整,这样就可以保障输出油压完成同步的加载。

③保障各千斤顶的位移具备同步性,这样才可以更好地使传感器完成千斤顶的具体位移量输出控制,保障各台拖拉千斤顶的具体位移精度处在3mm的可控范围之内。

3.6 纠偏系统

为了避免在拖拉过程当中,钢梁存在拉偏的现象,可以在滑道的外侧对导向限位装置进行安设,控制钢梁的横向移动。限位装置直接焊接在滑道梁侧面。

在横向限位装置安装的过程中需要预留10mm的间隙,保障钢梁横向偏移量处在10mm的范围之内,以确保钢梁按要求行进。

3.7 牵引钢绞线束

①拖拉钢梁牵引钢绞线束采用2束6-?准15.2的钢绞线束,通过梁底板尾部的焊接的后锚点与拖拉千斤顶进行锚固,后锚点位置在梁的尾部。每根钢绞线的承受力按18.6t计算,12根钢绞线的承受力为223.2t,钢绞线的安全储备系数为3.33。

②后锚点直接用螺栓安装在梁的尾部,拖拉完成后进行拆除即可。

③钢绞线安装完成后,在后锚点处预紧,预紧力F=1860×140×0.7×0.1=1.82t,预紧后确保钢绞线束在拖拉钢梁时受力均匀,达到同步拖拉,拖拉前检验钢绞线与千斤顶锚具之间是否夹紧。

4 钢桁梁拖拉法施工

4.1 试拖拉

①拖拉系统安装完成后,首先进行试拖拉,启动主控台及泵站,用主控台控制2台千斤顶同时施力试拖拉。试拖拉距离12.5m为宜。

②试拖拉时,记录试拖拉时间和速度,根据实测结果与计算结果比对进行调整速度,做好三项重要数据的测试工作。

第一,每分钟前进速度,拖拉速度控制在设计要求内。

第二,采取“点动”方式操作控制,测量每点动一次前进距离的数据,以供拖拉初步到位后,进行精确定位提供操作依据,防止拖拉过限。

第三,记录梁体启动时拖拉力的大小,从而计算出四氟板与滑道间的摩擦系数。

③试拖拉过程中,检查桥体及支架结构是否稳定,有无故障,关键受力部位是否有变形。如有异常情况,则应停止拖拉,查明原因并采取相应措施整改到位后方可继续试拖拉。

④试拖拉后采集精调数据,采用点动方式操作,按1s、2s、3s进行点动,测量人员测量每点动一次前进距离的数据,以供拖拉初步到位后,进行精确定位提供操作依据。

4.2 拖拉施工

①首先选择手动模式。主控台操作人员按下“前顶进”按钮,油泵操作人员调整溢流阀的工作限压,在30%、60%、80%、85%、90%、95%、100%最大经验牵引力状态下,检查各受力结构变形情况,如有异常立即报告。

②检查拖拉油泵、千斤顶,前后锚固器,压力表,钢绞线束是否异常。

③手动操作拖拉系统牵引钢梁滑移启动后,转换至自动运行模式,进行钢梁的自动连续拖拉。

④自动拖拉运行模式下,应注意记录拖拉过程中的油压最大、最小值。拖拉过程中必须保证2台千斤顶同步作业。

4.3 支座安装

①关于滑道以及支架的具体拆除。使用千斤顶将钢梁顶起,保障滑道以及钢梁之间出现脱空的现象,然后拆除相应的滑道以及支架,流出落梁净空。

②关于千斤顶以及泵站的就位情况。每个桥墩需要使用2台200t的千斤顶以及1台高压泵站,千斤顶要在桥台的位置放置,泵站需要在脚手架的位置安置。

③安装支座。安装时需要对铭牌实施核对,无误之后,把支座吊在台顶进行放置。要避免出现油漆面受损的情况,对梁的高度以及水平度进行适当的调整。

④搭设落梁支墩,垫墩需提前准备充分且布置到位。

⑤施工人员准备就绪。

4.4 落梁施工

综合落梁时的梁体重量及梁型跨距布置千斤顶,在每个墩顶布置2台200t千斤顶,在保护支墩配合下分阶段进行落梁。

落梁千斤顶采用200t双作用千斤顶,千斤顶的具体技术参数如表2所示。

布置好之后,把梁整体顶起,使用油压计算各支点的具体反力。在这个过程中一定要保障支墩以及梁底间隙具备一致性(支墩上薄钢垫板调节)。

墩顶两处垫墩每次按10cm进行控制并交替下落,以下落到设计标高为准,需支座完全受力。梁体线形达到设计和规范要求后再锚固支座。

5 结语

本文结合某煤运铁路跨高速公路64m钢桁梁拖拉法施工的工程实例,详细介绍了铁路64m钢桁梁拖拉施工中的关键技术与操作要点。通过膺架、滑道系统、导梁系统、拖拉动力牵引控制系统、纠偏装置,使梁体准确无误地拖拉至预设墩台。通过在某煤运铁路对铁路钢桁梁上跨高速公路的拖拉施工的成功应用,对铁路钢桁梁施工方法具有重要意义。

- 微电影的拍摄与制作方式分析

- 访谈类节目主持人角色的把握

- 灾难性新闻摄影报道中的失范与规范研究

- 这是属于她和我们的《黄金时代》

- 浅谈中提琴在交响乐演奏中的情感运用

- 关于小提琴演奏中的运弓动作

- 打击乐在二人转表演艺术中的作用

- 戏曲音乐的张力及其他

- 声乐技巧在少儿声乐中的运用

- 民族舞蹈文化的多元化特色发展研究

- 儿童钢琴学习兴趣的培养分析

- 传承与创新组合打击乐与电子音乐结合的声音特性

- 古风流行歌曲歌词的艺术特点探究

- 谈歌曲创作的技巧

- “美声唱法”民族化刍议

- 低音提琴在管弦乐队中的基本作用和艺术效果探究

- 试论中国声乐艺术的民族性与世界性传播

- 浅析中国民族舞蹈的美学价值

- “自然的紧张”

- 浅析舞蹈演员在舞蹈中对人物情感形象的塑造

- 浅析贝多芬钢琴奏鸣曲的力度处理特征

- 简述三角琴和立式琴踏瓣结构的不同

- 论创作歌曲《板蓝花儿开》的技巧运用

- 频谱分析技术及在电脑音乐制作中的辅助性作用研究

- 从音乐创作的本质论民族管弦乐的创作

- debilitated

- debilitates

- debilitating

- debilitatingly

- debilitation

- debilitations

- debilitative

- debit

- debitable

- debitaccount

- debit acˌcount

- debit balance

- debitbalance

- debitcard

- debit card

- debit cards

- debited

- debiting

- debit note

- debitnote

- debits

- debit²

- debit¹

- debonair

- debonairly

- 各种服饰

- 各种本领

- 各种杂技

- 各种权力

- 各种材质的衣

- 各种村庄

- 各种束缚

- 各种条件

- 各种极端手段都使用出来

- 各种构思

- 各种果实

- 各种枝

- 各种枪的总称

- 各种标准

- 各种树木

- 各种案件

- 各种桥

- 各种棺材

- 各种欠债

- 各种欢乐

- 各种欲望

- 各种歌声

- 各种歌曲

- 各种歪门邪道

- 各种残酷的事