王明萌 韩树涛 孙志鹏

摘 要:针对高速动车组轮对轴承压装生产过程中存在的风险隐患,深入分析论证引进技术的不足,改进轴承压装设备,并结合自身技术能力提出“6字轴承压装法”,创立高速动车组轴承组装工艺技术的“中国方案”。

关键词:轴承;压装;工艺技术

中图分类号:U270.6 文献标志码:A

0 引言

高速动车组轮对轴承组成是直接影响车辆运行安全转向架系统的关键部件,是高速动车组制造工艺领域的核心技术之一。从技术僵化到消化再到创新过程中,我们在原有成熟制造工艺的基础上,总结出“6字轴承压装法”,改进压装设备并运用压力—位移曲线判定压装结果,已推广应用于我司各型高速动车组平台轮对轴承压装,下面介绍具体的分析过程及改进措施。

1 问题提出

1.1 轴承压装工艺(图1)

高速动车组轴承为整体自密封结构,外圈承受车辆重量载荷,内圈随着轮对圆周方向转动。具体压装步骤如下:

1.1.1 环境要求

轴承组装环境需要苛刻,降尘量、温湿度变化均有细致要求。

1.1.2 清洁检测

使用清洗剂及工业擦净纸对轴颈、轴承内圈等部位进行检查和清洁,配合表面不得有损伤,轴承、轮对、量具等全部需要至少同温8 h,然后检测各配合部位尺寸合格后方可组装。

1.1.3 涂抹润滑

在轴颈和轴承内圈表面均匀涂抹润滑介质,以减少车轴轴承间配合面的摩擦,从而避免压入过程中出现卡滞和拉伤。

1.1.4 连接定位

连接导向套与轴端,通过定心环使车轴与连接导向套同心,压装套筒作用在轴承内圈外端部,通过液压缸推力将轴承压入。压装过程中需转动轴承,防止轴承卡滞。

1.1.5 游隙测量

轴承压装完成后拆卸工装,安装轴端压板检测轴承游隙须符合要求。

1.2 存在问题

(1)时常出现卡顿现象,轴承内各组件配合状态的不确定性,对轴承运行带来隐性风险。

(2)由于操作者手工装配误差,工装配合后同轴度误差较大,轴承压装过程中易出现跳顿现象。

(3)既有轴承压装设备无法记录配合过程,仅凭操作者个人目视判断,产品质量受人为因素影响大。

2 问题分析

轮对轴承压装质量的核心要素为压装力和保压时间。我们围绕核心要素进行了针对性的研究分析和理论计算,并对生产现场进行持续跟踪和优化。

2.1 压装卡顿问题分析

轴承压装时的卡顿现象,设定车轴、轴承配合部位尺寸及形位公差合格为首要条件,尺寸问题导致卡顿将不做分析,因此该文从表面粗糙度和压装力2个方面入手分析。

2.1.1 表面粗糙度影响

根据车轴车轮压装经验,轴颈表面加工纹理真实存在的峰谷差小,涂抹的润滑介质在轴承压入过程中受挤压很难存留,配合表面挤压过程中缺少润滑介质。

2.1.2 压装力影响

压装过程受力是复杂的,并且是动态变化过程,国内开展了许多对于轴承压装方面的研究,胡宏伟论证了压装力P压与位移X之间的关系。在轴承压装设备增加力学传感器采集设备输出压力,以压装力—位移曲线反映出轴承压装过程状态,可作为判断轴承压装合格等重要依据。

2.1.3 设备输出压装力分析

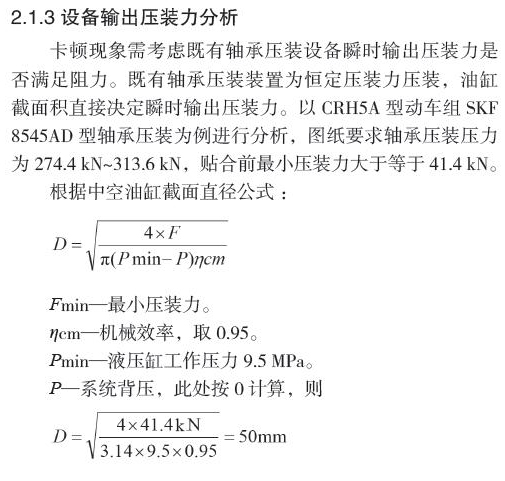

卡顿现象需考慮既有轴承压装设备瞬时输出压装力是否满足阻力。既有轴承压装装置为恒定压装力压装,油缸截面积直接决定瞬时输出压装力。以CRH5A型动车组SKF 8545AD型轴承压装为例进行分析,图纸要求轴承压装压力为274.4 kN~313.6 kN,贴合前最小压装力大于等于41.4 kN。

由于采用中空油缸,则有效截面直径应大于50 mm,实测现有轴承压装装置的有效截面直径为60 mm,设备冗余不足,当压装力瞬时可能无法克服过盈量阻力,需要液压缸停顿蓄力过程,可能造成压装过程卡顿。

2.2 设备工装问题分析

2.2.1 设备影响分析

理想压装力状态是轴承内圈中心与油缸中心重合,轴承重力垂直作用于轴承移动方向。既有设备无定心顶尖结构,需靠操作者的目视观察水平找正,这要求操作者较高的技能水平,且效率低下。同时,仅通过底部走行车轮定位,相对于输出的压装力,设备刚性不足。

2.2.2 工装影响分析

连接工装作用为导向及支撑,既有工装整体采用螺栓与车轴连接,导向连接套依靠定心环与车轴定位,为保证定心环与车轴之间的装配关系,则定心环与车轴直径间隙0.5 mm。则导向连接套与轴颈之间同轴度最大误差为0.5 mm,轴承压入过程中存在高度差,则轴承内圈与车轴过盈配合过程产生跳顿。

3 改进措施

3.1 轴承压装设备改进

采用专用卧式双头轴承压装机压装轴端轴承,带有压装力和位移传感器,实时采集监控轴承压装过程,轮对两端自动调节高度,通过车轴中心孔顶尖完成定位。

3.2 组装操作优化

长时间的生产跟踪,我们总结出了高速动车组轮对轴承“6字轴承压装法”,即

“修”—压装前修磨车轴端部倒角,然后使用200目以上细砂纸,沿车轴表面成45°和135°方向交叉打磨车轴轴颈表面,并使用清洗剂和工业擦净纸清洁(上述工作需在轴承恒温间外完成);

“测”—同温下测量车轴、轴承配合尺寸及轴颈剩磁量;

“涂”—均匀涂抹润滑截至,并在规定时间内完成压装;

“正”—轴承与车轴找正后,利用顶尖定位夹紧;

“转”—轴承压装时,沿同一风向转动轴承外圈,避免轴承轴向压装时,轴承滚子圆周运动方向卡滞;

“检”—使用百分表和磁力表座,拉压检查轴承游隙。

4 结论

(1)专用双头轴承压装机的应用,实现了轴承压装自动化,提升生产效率的同时降低了操作者技能水平要求。压力—位移曲线验证轴承压装过程,避免人为因素对轴承压装的影响,可靠保证了轴承压装质量。

(2)“6字轴承压装法”,是独有我司特色的工艺管控模式,是中国标准的高速动车组轮对轴承制造工艺技术的凝练,现推广应用于我司各型轨道车辆轮对轴承组装。

参考文献

[1]胡宏伟.轴承压装力-位移曲线作轴承压装合格判定的可行性分析[J].机车车辆工艺,2010(6):1-9.

[2]刘胜勇.轴承压装曲线不良原因介析[J].机车车辆工艺,2005(12):38-39.

[3]上海交通大学力学教研室.工程力学(下)[M].上海:上海科学技术出版社,1978.

- 提高机组真空系统严密性探索

- 燃煤电厂湿法烟气脱硫废水处理技术研究

- 影响硫化锌精矿沸腾炉炉期因素及应对措施分析

- 浅谈钢铁厂设备检修管理

- 浅析机械设备管理中存在的问题及解决方法

- 重楼不同部位皂苷含量测定分析研究进展

- 简述工艺参数对激光熔覆的影响

- 关于环卫车辆单发底盘动力传动系统的研究

- 化工企业安全评价技术研究

- 钢铁厂设备功能精度管理实践

- 坚持绿色发展,推进工业固体废物管理与利用处置

- 热电分离式铜基板在LED散热领域的应用

- 化工安全生产存在的问题及解决对策的探究

- 如何做好公共气象服务工作的建议与对策

- 阿拉善右旗旅游与气候条件分析

- 浅谈林业管理中病虫害的防治工作

- 浅谈如何加强我国环境空气质量监测体系建设

- 浅析水生植物在四川构溪河国家湿地公园修复中的应用

- 花坛新品种

- 综合气象观测业务管理控制要点

- 基岩山区找水水文地质调查分析

- 刍议气象防灾减灾应急对策和建议

- 强降雨诱发地质灾害气象预警指标及应用研究

- 试论油藏描述中的井震时深转换技术

- 地质勘察测绘领域GPS-RTK技术的运用分析

- rubbishes

- rubbish/garbage

- rubbishing

- rubbishly

- rubbish tip

- rubble

- rubbler

- rubbles

- rubbling

- rubella

- rubellas

- rubier

- rubies

- rubiest

- rub it/sth in

- rub off

- rub off on

- rub off (on/onto sb)

- rub off (on/onto somebody)

- rub off onto

- rub out

- rubs

- rub sb/sth ↔ down

- rub somethingoff (something)

- rub sth off (sth)

- 王庭

- 王延

- 王延寿

- 王延寿集

- 王延龄集

- 王廷

- 王廷相

- 王建

- 王弓

- 王引之

- 王弼

- 王录事

- 王彦

- 王德春

- 王忠

- 王忠文集

- 王念孙

- 王念孙的古音学

- 王忾

- 王思多疑

- 王思怒蝇

- 王恭

- 王恭春柳

- 王恭柳

- 王恭氅