蒙少明

摘要:凤凰银矿地下采区采用无底柱分段崩落法深孔爆破,为改善爆破效果,稳定生产进度,根据矿山采区的实际地质特性与开采现状,针对性地对采区扇形深孔爆破参数进行了优化,加大了爆破规模,针对性的设计了爆破网络,应用到180中段10-12采场之间的Ⅰ-①、Ⅰ-②矿体,实验表明:采用优化后的爆破参数后,矿石大块率明显降低,爆破有害效应得到有效控制,保证了矿山安全持续稳定的生产。

Abstract: In order to improve the blasting effect and production progress, according to the actual geological characteristics and mining status of the mining area, the fan-shaped deep hole blasting parameters in the mining area were optimized, and the blasting model was increased, which was applied to the I-① and I-② ore bodies between 10-12 stopes in the middle section of 180. The experiment shows that: in order to improve the blasting effect and improve the production progress, the fan-shaped deep hole blasting parameters in the mining area were optimized after the optimized blasting parameters, the ore block rate is obviously reduced, and the harmful effect of blasting is effectively controlled, which ensures the safe and stable production of the mine.

關键词:地下开采;扇形深孔爆破;爆破网路;爆破参数优化;矿石块度

Key words: underground mining;fan-shaped deep hole blasting;blasting network optimization of blasting parameters;ore fragmentation

中图分类号:TD235? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文献标识码:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章编号:1006-4311(2020)10-0148-03

0? 引言

无底柱分段崩落采矿法广泛应用于我国的金属矿山开采[1],该采矿方法是凤凰银矿目前主要的采矿方法,爆破施工是回采工艺中重要的环节,随着回采深度的不断增加,开采难度加大,矿山生产效率降低,如何运用现有技术条件,研究优化爆破设计方案并应用对于该矿山具有重要的意义。

1? 工程概况

1.1 采区基本情况

凤凰山银矿位于广西隆安县境内,该矿块上部230中段已有两条沿脉巷及3条穿脉控制,上部矿体基本探明,为两条矿体,底部为①号矿体,顶部为②号矿体,中间夹石厚度平均约7.3m;下部180中段也有两条穿脉控制,但均只见一条矿体,为①号矿体,预计②号矿体往下延伸已与①号矿体交汇。该采场东边12-14采场已经采空;上部230-10-12采场也已经采空,但留有底柱(漏斗);西边和下部都还未开采。该采场东至12号勘探线,西至10号勘探线,走向长度约50m,从180.7m标高至231m标高高约50m。目前,正在对180中段10-12采场之间的Ⅰ-①、Ⅰ-②矿体进行采掘。

1.2 原爆破工艺及主要存在问题

该采场自东部10号勘探线切割槽往12号勘探线后退式所有分层同时回采落矿,落矿方式为2#岩石乳化炸药暴力落矿;回采时,在凿岩巷道内采用75钻机向上打扇形中深孔,最小抵抗线1.5m,孔底距1.0-1.4m,每次爆破2-4排炮孔,采用装药机装药,用毫秒非电导爆管微差多排挤压爆破落矿。主要存在的问题如下:

①爆破规模小,循环爆破施工进度慢,生产效率低。

②爆破时出现盲炮和拒爆现象较多,爆破危害性较大。

③爆破频次高,施工安全隐患较大。

④岩石破碎,炮孔布置难度大,矿石易出现塌落。

⑤孔排距过密,爆破较破碎,无法达到二次挤压碰撞破碎、爆破后矿石贫化率大。

鉴于上述问题,为保证矿山安全高效稳定地进行生产,针对采区的实际地质条件及开采现状,对爆破开采这一重要环节进行了深入的优化设计。

2? 爆破设计

2.1 爆破参数

2.1.1 炮孔直径

采场崩矿的炮孔直径的选择对回采工作有重要影响,合理的炮孔直径有助于提高爆破效果,考虑到该矿山使用的凿岩设备、矿体赋存条件、矿岩性质等因素等,炮孔直径选用75mm。

2.1.2 炮孔深度

布孔原则如下:

①先布置控制爆破范围的炮孔,后布置其他炮孔,力求布孔均匀。

②孔底至采空区、巷道、硐室等自由面应保留一定距离,以免穿透影响爆破效果。

③在松软矿石中,应按预定开采边界布孔;在坚硬、难爆矿体中,应考虑适当的超深,以减少贫化和损失。

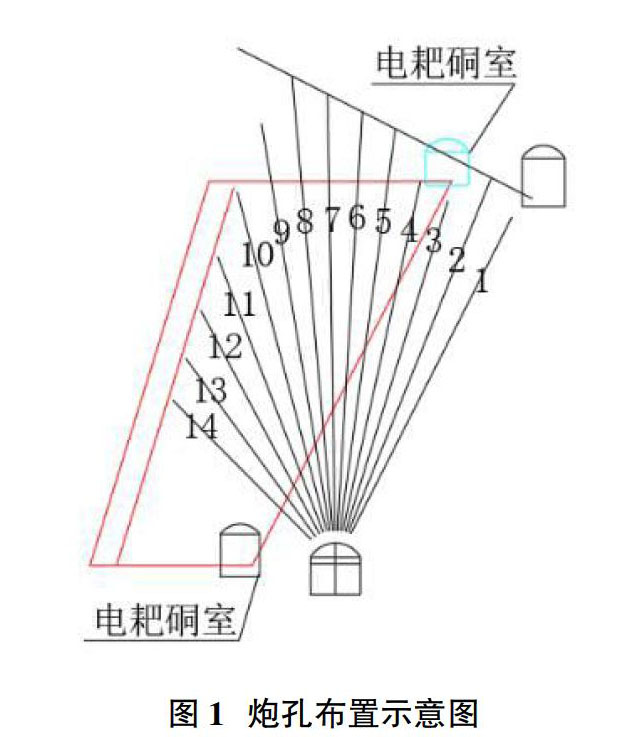

根据目前凿岩巷道的位置,再根据扇形孔排距,确定各排扇形孔在凿岩巷道或凿岩天井中的排面位置;然后在扇形孔排面上作矿体剖面图,根据矿体断面形状布置各个炮孔[2-6],炮孔布置示意图如图1所示。

本次爆破设计在180-10-12采场第二层炮孔深度为4-13m,第三层炮孔深为5-15.2m,第四层炮孔深为5-10.6m。

2.1.3 最小抵抗线

原爆破工艺最小抵抗线W=1.5m,考虑到该采场为脆性岩石,同时综合考虑原爆破工艺的爆破效果,为改善崩落矿石的过度粉碎这一实际情况,降低矿石贫化率,本次爆破最小抵抗线W取1.4m。

2.1.4 孔底距、排距

180-10-12采场采用向上垂直扇形炮孔,用孔底距表示炮孔的密集程度。炮孔的直径选取是75mm,为使炸药在矿石中分布的更加均匀,提高炸药的利用率,在排面上将炮孔布置较原爆破工艺相对稀一些,同时考虑到降低大块的产生,将前后排炮孔错开布置。取密集系数m=1.1,孔底距a=mw=1.1*1.4=1.54m,本次爆破孔底距实取a=1.5m,排距b=1.4m。

2.1.5 爆破规模

根据目前采区的实际情况,考虑到矿山的生产进度计划,本次爆破相比以往加大了爆破规模,拟对180-10-12采场第二层布置10排炮孔,第三层布置12排炮孔,第四层布置11排炮孔。

2.1.6 單位炸药消耗量

单位炸药消耗量的选取应综合考虑岩石的可爆性、选用炸药的品种、自由面条件、爆后矿石块度要求等因素。180-10-12采场岩层较破碎,节理裂隙发育,结合该矿山以往的生产资料,本次爆破单耗实取q=1.1kg/m3,因采场各层高度不一样,排间、层间炮孔深度不一样,实际单耗有略微差别。

2.1.7 单孔装药量

在计算单孔装药量时,首先对打好的炮孔进行验收与准确量测,一般先求出每排扇形孔的装药量,再计算出每排炮孔总长度与填塞长度,得到延米装药量,根据每个炮孔不同的长度计算出单孔装药量[7],单排孔装药量为:

式中,Q为每排炮孔的总装药量,kg;

q为单位炸药消耗量,kg/m3;

W为最小抵抗线,m;

S为每排深孔设计的崩矿面积。

180-10-12采场第二层延米装药量为2.94kg/m,第三层延米装药量为3.19kg/m,第四层延米装药量为3.06kg/m。

2.2 装药结构

本次爆破设计采用连续耦合装药,较原爆破工艺,本次爆破孔内增加了导爆索,装药时,先将导爆索插入孔底,高段位毫秒导爆管雷管装在炮孔中下部位或者置于深孔装药的中部,深孔装两发高段位雷管,根据设计装药量进行装药,导爆索孔口外留出30-50cm,装药结构示意图如图2所示。孔口堵塞约1-2m。为实现矿石均匀破碎,在两个相邻炮孔一个炮孔堵塞2m左右,另一个炮孔堵塞到1m左右。

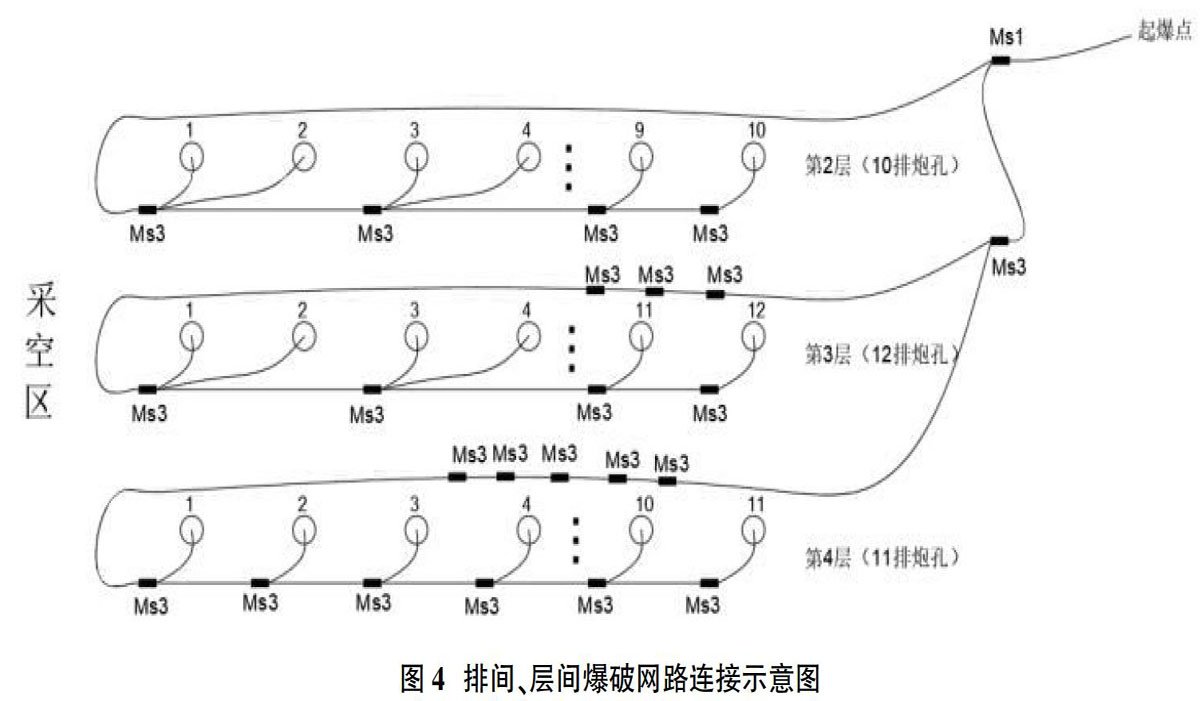

2.3 爆破网路

原爆破工艺采用的是导爆管雷管起爆网路,考虑到本次爆破规模大,孔排数多,为保证传爆的稳定性及降低盲炮率,本次设计采用导爆索-导爆管雷管混合网路。孔内采用第1毫秒系列15段毫秒导爆管雷管,为提高爆破挤压效果,第二层与第三层的第1排与第2排形成一簇、第3排与第4排形成一簇,改单排起爆为双排起爆;其余各排各形成一簇,单排炮孔孔口的导爆索采用T形结进行连接,单排连接导爆索一端用1发15段毫秒导爆管雷管引爆,单层排间采用2发毫秒3段导爆管雷管将各束串联;考虑到整个爆破网路规模较大,为确保网路传爆安全以及控制爆破振动,严格控制单段最大起爆药量,设计在第三层、第四层增加了孔外传爆延时接力雷管,单排炮孔间网路连接示意图如图3所示,排间、层间爆破网路连接示意图如图4所示。

3? 爆破振动监测

因本次爆破规模较大,为了验证本次爆破设计分段延时的合理性,同时将实测的数据反馈到后续的爆破设计中,本次爆破在矿山的重要设备及主要巷道共布置了两个测振点,测振仪器采用的是中科测控TC-4850测振仪,1号测振点布置在发电机房旁,2号测振点布置在主平硐中部。

爆后收集仪器振动数据,1号测振点爆破振动峰值速度为0.62cm/s,2号测振点爆破振动峰值速度为1.29cm/s。两个测振点的爆破振动峰值均低于《爆破安全规程》(GB6722-2014)规定的爆破振动安全允许值,证明了本次爆破产生的振动没有对矿山的重要设备及主要巷道的安全造成影响。

4? 爆破效果

经爆后检查,本次爆破区域内未发现盲炮,各排炮孔按爆破设计依次起爆,主要巷道围岩稳定,支护完好;在陆续的出矿中,矿石较之前大块率显著降低。

5? 结语

根据凤凰银矿180中段10-12采场的矿岩特性并结合开采现状,经过仔细的实地勘察与研究,针对性地对该采场扇形深孔爆破参数进行了全面的优化,结合矿山的生产进度计划,在确保安全的前提下,适当加大了爆破规模,合理优化设计了一系列的爆破参数与爆破网络。现场实践表明,采用本爆破设计应用到180中段10-12采场第二、三、四层矿层进行回采,爆破质量方面,大块率明显降低;爆破网路方面安全可靠,未发现盲炮;矿山生产进度方面,因设计爆破规模加大,一次崩矿量较大,保证了矿山未来一定时间内出矿量稳定,并且减少了爆破施工循环作业时间,一定程度上节约了开采成本;爆破安全方面,现场实测两组爆破振动数据,均在安全范围以内。本次具有针对性的爆破设计给矿企取得了较好的经济效应。

参考文献:

[1]胡勇辉.沉积岩矿井下采场深孔爆破参数优化与数值模拟研究[D].江西理工大学,2014.

[2]易洪武.向上扇形中深孔爆破参数优化[J].现代矿业,2015,31(07):39-40,51.

[3]阎南.扇形中深孔爆破大块率与爆破参数的关系[J].中国矿山工程,2016,45(05):74-76,84.

[4]朱志彬,刘成平,靖然.扇形中深孔爆破大块产生的原因及对策[J].现代矿业(8):91-94.

[5]刘猛.地下采场中深孔爆破参数设计与应用 [J].中国矿山工程,046(4):12-14.

[6]江天生,蒋跃飞,郑长龙,宋志伟,何贤辉,胡龙飞.爆破漏斗试验确定扇形深孔爆破参数的应用研究[J].价值工程,2016,35(17):136-138.

[7]汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2018:134-145.

- 浅谈语文教学的生活化

- 当经典飞入寻常百姓家

- 点燃语文学习的激情

- 浅谈语文课堂教学语言艺术

- 论高中语文学科核心素养的培育路径

- 课文补注两则

- 浅析作文感情真挚的触角视点

- 在议论文写作训练中提升思维能力

- 拓展对话 提升学生作文水平

- 如何丰富农村学生的写作素材

- 如何提高初中作文教学的趣味性

- 论作文教学的主体性

- 阅读训练在初中作文教学中的运用探究

- 抓本质 求因果让论述走向“深刻”

- 高中生个性化写作的理论与实践研究

- 随堂小练笔是打开作文教学的金钥匙

- 观察:为孩子写作打开慧眼

- 将时事评论引入高中写作的点滴思考

- 5新高考制度背景下的高中语文课程改革研究

- 精蕴悖论传承

- “互联网+”背景下的阅读教学策略探究

- 中职语文经典诵读与语文教学的整合研究

- 初中语文阅读教学的有效策略

- 基于语文核心素养提高的阅读教学探究

- 浅谈小组合作学习在初中语文阅读教学中的运用

- transmit

- transmits

- transmittable, transmittible

- transmittals

- transmitted

- transmitter

- transmitters

- transmitting

- transmortal

- transmould

- transmoulded

- transmoulding

- transmoulds

- transmundane

- transmuscle

- transmuscles

- transmutual

- transmutually

- transnational

- transnaturally

- transnature

- transnormally

- transocean

- transocular

- transorbital

- 苇蓑

- 苇车

- 苇龠

- 苈

- 苉

- 苊

- 苋

- 苋尔

- 苋菜

- 苌

- 苌叔血

- 苌弘

- 苌弘化碧

- 苌弘怨

- 苌弘碧心

- 苌弘碧血

- 苌弘血

- 苌弘血化

- 苌弘血痕

- 苌楚

- 苌血化碧

- 苍

- 苍、独、全、才、根、仙、灵、赤、草

- 苍丁

- 苍丽码