祁学鹏

摘要:课题以某钢厂高线加热炉为研究对象,使用Matlab数学仿真软件建立步进式加热炉温度控制仿真模型,使用西门子200Smart PLC建立实物控制系统,并使用S7-200 PC Access Smart OPC服务器实现了仿真模型与实物平台的通信,建立了步进式加热炉温度控制半实物仿真平台,为高级加热炉温度高级控制方法的研究提供基础平台。

Abstract: The project takes the high-speed heating furnace of a steel plant as the research object, uses Matlab mathematical simulation software to establish a stepping furnace temperature control simulation model, uses Siemens 200Smart PLC to establish a physical control system, and uses the S7-200 PC Access Smart OPC server to realize the communication between the simulation model and the physical platform, and establishes a semi-physical simulation platform for temperature control of the stepping furnace, which provides a basic platform for the research of advanced heating furnace temperature control methods.

關键词:步进式加热炉;PLC;半实物仿真

0? 引言

步进式加热炉具有钢坯加热质量均匀稳定、加热效率高、产品氧化脱碳率低等特点,在冶金行业中得到广泛应用。对于加热炉温度的控制直接决定了最终产品质量的高低,实现加热炉温度的最优控制,采用更加高级的控制算法精准的控制炉温具有重要研究意义[1-2]。

1? 加热炉炉温控制工艺概况

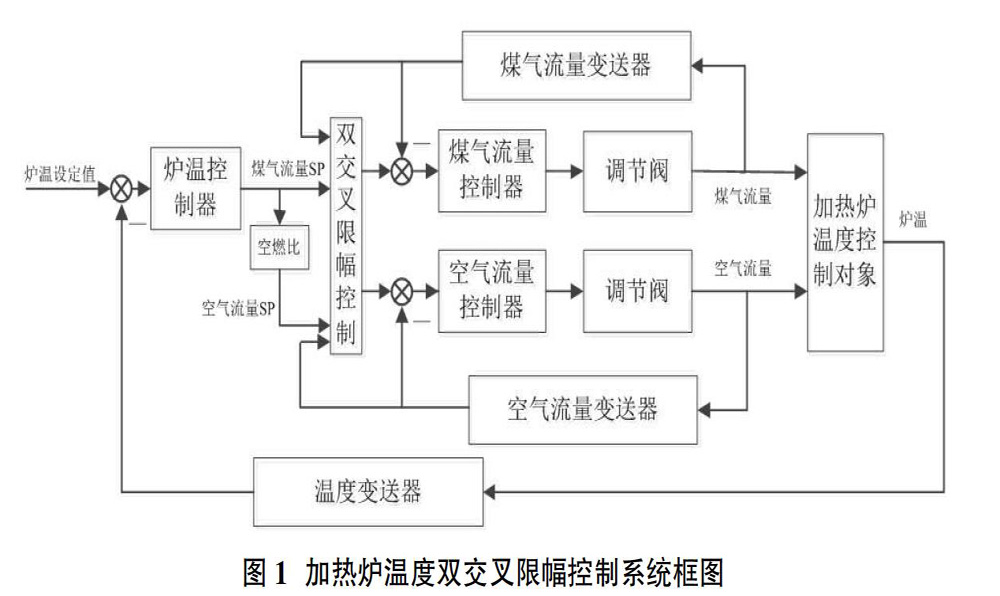

加热炉炉体共设有1个上部加热段、1个下部加热段;2个上部均热段(左、右),2个下部均热段(左、右)等6个供热段,对于温度的自动控制过程主要集中在上、下两个加热段[3]。传统加热炉温度控制系统主要采用了双闭环双交叉限幅控制方法,将炉温设定值和温度变送器实时采集的炉温值传递至炉温控制器,炉温控制器根据煤气成分、平均密度、热值、空燃比等参数设定煤气控制流量设定值,并采用双交叉限幅的控制方法不断修正实时传递给煤气空气流量控制器的设定值参数,煤气控制控制器根据设定值及采样得到的煤气空气流量自动对气体流量调节阀进行调节,保证了出炉钢坯具有符合要求的温度值[4]。加热炉温度双交叉限幅控制系统框图如图1所示。

2? 炉温动态数学模型

加热炉炉温控制现场条件复杂,炉温控制受制因素较多,模型计算以加热炉炉温控制均匀稳定为前提将现场条件归结为三类:①供热因素,为加热炉炉温控制主要因素,包含燃气热值、空气流量、燃气气流量、空燃比、燃气燃烧效率、废气排出速率等。②钢坯因素,包含钢坯种类、钢坯产量、钢坯形态等。③炉墙散热因素,包含炉墙自然热耗散、固定梁冷却水散热、大气温度等因素[5]。

以加热炉一加热段为研究对象,假设进入加热炉的燃气均可以充分燃烧,可以建立一加热段加热炉动态热平衡方程:

其中,Ca炉内气体平均比热,V1为炉体体积,T(t)为实时炉温,Qp,a为预热段空气带来的热量,Qp,g为预热段混合煤气带来的热量,Qw,g为燃烧完成后废气带走的热量,Qf,w为炉壁散失的热量,Qs,b为钢坯吸收的热量,qg为混合煤气热值,U(t)为煤气实时流量。

考虑到炉体稳定生产过程中预热段空气、煤气带来的热量及废气、炉壁、钢坯耗散的热量将在长时间保持在一个稳定值,将各热量因素使用一个总值Q代替并代入公式(1),则可以得到加热炉炉气与煤气流量的动态数学模型为:

3? 炉温控制半实物仿真平台

3.1 半实物仿真平台内部通信

本文中采用西门子S7-200 PC Access Smart 软件构建OPC服务器平台,使用内置于Simulink仿真软件的OPC工具库搭建Matlab数学仿真模型客户平台,同时利用Profinet通信技术将实物200smartPLC与OPC服务器通信,共同完成了半实物仿真平台的通信。半实物仿真平台内部通信方式如图2所示。

3.2 Matlab数学仿真模型平台

Matlab数学仿真模型平台主要运用Matlab软件Simulink组件下各功能库和OPC工具箱进行开发,将炉温控制动态数学模型进行拉氏变换并代入加热炉现场采集的各种参数,最终建立了Matlab数学仿真平台如图3所示。

平台中“OPC Configuration”负责设置“OPC client manager”将localhost与S7200SMART.OPCServer对应连接。“OPC Read”将实物PLC控制器的控制参数读取至数学仿真平台,通信Items为OPC server上对应的参数,通讯模式选择同步,采样时间0.5,数据类型double。“OPC Write”将仿真模型的实时温度反馈给PLC控制器,Items对应相连,通信模式选择同步方式,采样时间设置为0。

3.3 PLC控制系统设计

PLC实物选用200Smart ST40,控制系统采用STEP 7-MicroWIN SMART编程软件进行设计,使用MicroWIN的PID设置向导设计PLC控制器,回路数选择LOOP0,采样时间0.1s,过程变量标定单极,过程变量与回路设定值设置下限0对应0,上限27648对应27648,回路输出标定方式类型为模拟量,单极,上下限分别为0和27648,不启用上下限报警,子例程命名为PID_Ctrl,点击生成完成PID向导设置。在main程序中调用PID_Ctrl,将PV_I段利用VD0与数学模型“OPC Write”端相连接,输入模型实时温度,将Output利用VD4与“OPC Read”端相连接,输出实时控制信号。运行整个半实物仿真平台(运行过程中应运行PC Access软件OPC Server后再运行Simulink软件),修正调节比例、积分、微分参数,半实物仿真平台稳定运行,控制效果良好。使用Simulink Scope示波器采集实时温度调节数据,可得温度调节结果如图4所示。

4? 结论

本文分析了步进式加热炉炉温控制系统结构,采用机理建模的数学建模方法建立了加热炉一加热段炉温控制的数序动态模型,结合西门子200SmartPLC控制器设计开发了即热炉炉温控制半实物仿真实验平台。半实物仿真实验平台运行结果显示,PLC硬件控制器与模型计算机控制模型通信效果良好,控制器可以实时对控制模型进行监视与控制,炉温的在控制器的调节下稳定的跟随炉温的设定值,控制效果良好。

参考文献:

[1]胡玲艳.步进梁加热炉炉温综合优化控制策略研究[D].大连海事大学,2017.

[2]苏两河,陈重洪.步进式加热炉温度控制系统设计[J].煤炭技术, 2016,36(9):267-268.

[3]岳忠.步进式加热炉电气控制方式的研究与应用[J].机械工程与自动化,2016,2(1):181-182.

[4]钟新建,李建华,张南风.双交叉限幅混合燃烧控制系统在CSP中的应用[J].中国冶金,2013,23(9):37-40.

[5]徐立云,张斌,王景成,等.基于动态数学模型的冶金加热炉实时仿真器的研究[J].控制与决策,2002,17(2):207-210.

- 泗县山芋三产融合发展现状及对策

- 皖南烟区一二三次采收对烟叶质量结构影响研究

- 椒参轮作缓解土壤酸化的效应

- 马鞍山市市辖区城镇低效用地再开发利用存在的问题和建议

- 辽西地区杨树主要病虫害类型及防治措施

- 和县基层动物防疫员队伍建设现状及对策建议

- 高山茭白应用植保无人机开展病虫害统防统治的实践与思考

- 浅析塞罕坝林场有害生物防治

- 微藻絮凝采收技术研究进展

- 高原夏菜秸秆栽培平菇的培养基配方研究

- 高光谱技术在苹果品质检测中的应用

- 鱼体除鳞技术与除鳞装备研究综述

- 山区一二三产业融合发展及其典型案例、模式与路径研究

- 乡村振兴战略促进农村低碳韧性发展的思考

- 我国乡镇综合文化站建设存在问题及对策

- 乡村振兴战略下苏北特色田园乡村景观设计

- 村域社会资本对农村居民参与环境治理的影响机理研究

- 费县农业产业化发展现状及对策研究

- 无人机遥感技术在农业信息学教学中的应用与案例设置

- “植物生长与环境”融入课程思政的项目化教学改革与实践

- 城乡规划专业创新创业人才培养方案改革研究

- 机器学习在农业领域应用现状与前景

- 五年制高职园艺技术专业实践课程体系的构建

- 新农科背景下的园林工程项目管理课程体系改革

- 基于OBE教学模式下园艺专业综合实验课程改革

- come across/over (as sth)

- come across sb/sth

- come across somebody/something

- come across well/come over well

- come across (with something)

- come after

- come along

- come apart

- come around

- come as a shock

- come as a shock (to sb)

- come as a shock to sb

- come at

- come at a bad time/come at the wrong time/not come at a good time

- come at sb

- come at the right time/come at a good time

- come away

- come away from

- come away (from sth)

- come away with

- come away with sth

- come back

- comeback

- come back (at somebody) (with something)

- comebacks

- 车填马隘

- 车声

- 车声、雷声、炮声等巨响

- 车声很大

- 车多

- 车多不碍路

- 车多不碍路,船多不碍港

- 车多碍路,船多碍江

- 车多碍路,船多碍港

- 车多碍辙,船多擦边

- 车大炮

- 车夫

- 车头

- 车奴

- 车如流水马如龙

- 车子

- 车子不动铃先响

- 车子两轮间的距离

- 车子之财

- 车子行驶的痕迹

- 车子里的虎皮坐垫

- 车客

- 车容

- 车尔尼雪夫斯基

- 车尘