关于66 kV高压并联电容器的故障分析

赵银锴

摘 要:在高压输配电系统中,电容设备以并联结构形式工作,是电力专业人员经常采取的提高电力输送质量的有效手段,电容设备的运行质量,直接影响整个高压配电系统的输配电质量。文章结合某一电力企业的66 kV高压并联电容设备发生的一系列故障,从产品设置、制作工艺、硬件质量以及在发生故障时的状态进行详细分析,并提出一些相应的建议。

关键词:66 kV;高压并联电容器;故障分析

现阶段高压并联电容器的应用极已经逐渐实现在电力系统中的广泛应用,不仅可对电网功率因数进行有效提升,同时也可促使电网电压质量进行大幅度提高,也可以将其认定为一种特定的形式,主要对电网的无功电率进行补偿,这对高压电器运行状况有着不可替代的重要作用。本文主要针对66 kV组合高压电容器的事故进行科学分析,这对类似事故的处理有极大的促进作用。

1 故障点的情况分析

根据解剖的电容器元件,故障点的情况可以归纳出4种:(1)内击穿。从元件内部向外击穿,特点是外表击穿点小,里面击穿点越来越大(多层),且呈现大面积烧熔状态。(2)外击穿。从元件外部向内击穿,特点是外表呈现大面积烧熔状态,里面击穿点越来越小(多层)至没有。(3)带击穿。当元件内击穿到外表面或外击穿时,其临近元件外表面绝缘被破坏发生击穿现象。(4)全击穿。特点是击穿点基本全被烧熔,元件间绝缘纸被烧坏,出现大面积跨元件的烧熔现象。

2 故障分析

2.1 产品设计参数

对于故障的诊断,最主要的是要观察电容设备,看表面标明的各项参数是否符合66 kV高压配电标准,还要在硬件上看容器设备是否有组件上的损坏和缺失。所以这就需要厂家相关人员从专业角度,向变电站工作人员明确发生故障的电容器包括电容和电压以及电场强度等设置情况;其次,结合DL/T840,GB/T11024及厂家的企业标准的相关要求对以上参数进行对比,没有发现设计参数的问题。

2.2 产品生产工艺质量

电容设备在制造工艺上出现问题也容易引起电力故障,这就需要从故障电容设备整体的制作技术进行专业诊断。经过专业人员对故障电容设备剖析,很容易观察到其中薄膜的不规整甚至于出现打皱情况,从而明确判定电力故障与此有关。那么据厂家相关人员指出,对于薄膜的不规整,主要归因于电容设备在制作过程中出现的异常情况,也就是说电容设备在卷制期间,由于两种膜韧性不同,而导致皱褶现象在所难免。

2.3 产品结构、材料质量

从专业角度来说,电容设备构架分为两个方式,一个是隐箔式,另一个是凸箔式,目前前者在电业应用中已不多见。因此本次故障电容设备属于凸箔式。专业人员从故障表面上总结出,在电容设备制作过程中,电极的引出焊接环节没有进行明确的标明,以至于在带有分闸总闸的并联组件间出现电极反装的现象,然而凸箔式的电容设备组件间由大量薄膜包裹,也就是说在这样条件下,也不会因电极反装现象而引起故障。但是在异常状态下就要另当别论,比如在电力故障中经常出现的击穿问题,如果在异常情况处出现击穿情况,后果会比较严重,甚至导致整个组件的击穿。那么在组件间如果没有电极反装的情况,也就不会存在组件电位的差异,更不会因此而发生重要故障。

2.4 外熔丝质量

从故障的显现状态来看,需要对溶丝进行诊断,发生故障的电容设备属于外溶丝框架。故障发生后,在A相、C相框架和外绝缘子存在电弧放电现象,A相、C相在各自的二个串联段中都有部分电容器发生了贯穿性击穿,导致外熔断器群爆。据专业相关人员指出,这种故障的出现属于意外情况,之前整个电容配套设备都处在正常运作的状态,除其中的电容设备出现击穿现象,如果这时外熔丝没有得到继电保护动作的阻断,就会不可避免地引起更大故障的一触即发。

在电容设备生产过程中,加入外熔丝的目的是为避免因单个电容发生击穿而波及整个并联电容器设备故障。显而易见,在事故出现期间,其中单个电容设备出现击穿情况下,外电熔丝如果没有得到继电保护动作的阻断,就会直接引燃周期性电弧,直到整套并联电容发生故障,也就是说这样的故障是由外电熔丝缺陷引起。

2.5 电容器元件损坏情况

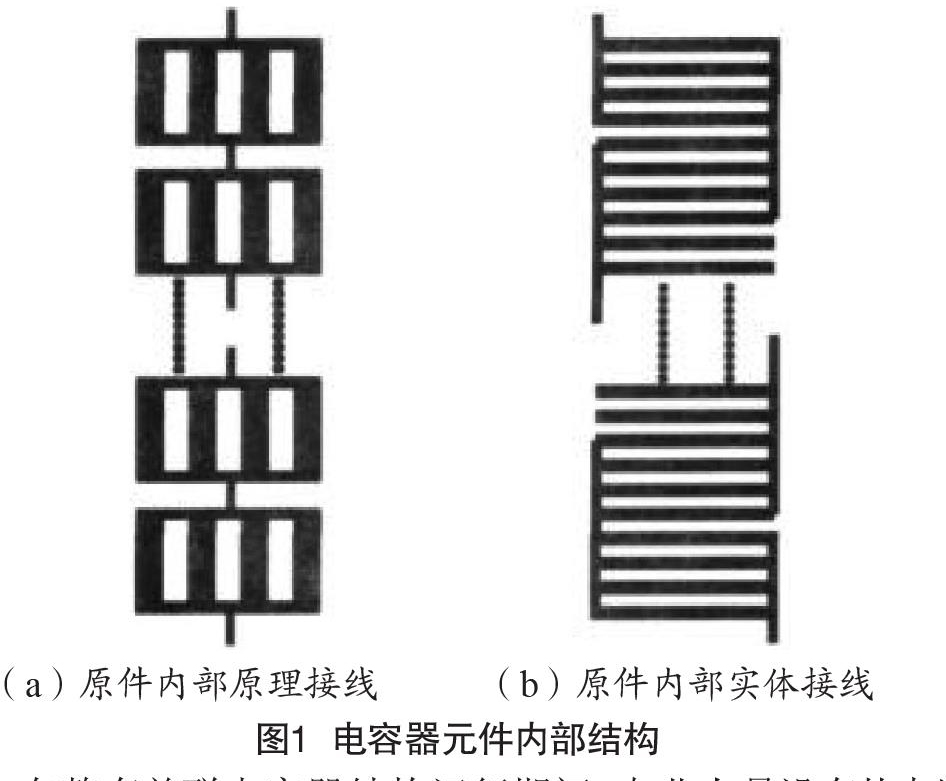

从电容设备配套并联整体来看,13个串联段以并联的形式被分成4组,如果某个位置的单个组件发生击穿情况时,那么就会涉及这一串联段运行因故障而停止。在这样的情况下,电容的容量以及整个配套结构的串联部分电流、电压都会上升8%以上。在通常情况下,串联部分电流电压在提高8%状态下运行无关紧要,然而在其中单个组件发生故障的状态下,整个配套结构就会因在超负荷的状态下运行而引起更大的事故,电容器元件内部结构如图1所示。

2.6 故障原因

据专业人员的分析,从整体故障表面来看,故障期间没有发生严重的贯穿情况。然而经诊断,B相线上有电容设备组件内绝缘而产生击穿情况。A相线和C相线还出现了电弧情况,更需要注意的是,在A相、C相线上串联段都存在着较明显的贯穿痕迹,从这个角度上来说,在故障后期贯穿性损伤还是不可避免地发生。

(a)原件内部原理接线 (b)原件内部实体接线

图1 电容器元件内部结构

在整套并联电容器结构运行期间,专业人员没有从中发现故障的迹象,在這种条件下并联配套结构照常运行,不可避免地使得其中的电容设备在超负荷状态下运行,这样就直接破坏了其中的绝缘系统,继而整个并联结构其他部分也受到牵连,比如因继电保护动作的缺乏和绝缘破坏继续蔓延,都会引发大面积损伤,甚至导致并联结构的全部烧毁。

经专业人员对第二次发生事故的状态诊断,可以明确判定,一号组中的电容设备有两台是在近期事故后替换的,但是其中的绝缘系统还处于正常状态,只是由于这次继电保护动作缺乏引发短路而导致的质量上的损伤,当然质量上问题也包括出厂时状态,在电容设备的绝缘系统遭到破坏的同时,也就失去了对隐患的抵抗能力,继而不可避免地引发电弧和整个配套结构的烧毁。

在实际对故障状态进行分析时,可将现场检查情况作为主要依据,电容器在出现第二次故障时只有两台电容器为第一次故障后更换,同时需要注意的是,这两台电容器的绝缘设置是始终维持在正常的状态下的,只是存在漏油和套管破裂现象,引起上述现象出现的主要原因就是外熔断器群爆,外熔断器存在质量问题也对上述现象有直接影响。电容器在发生故障时不能实现对故障点的有效隔离,尤其是在外部发生电弧闪络时,电弧重燃现象就是在此基础上出现,同时也在一定程度上加大电容器元件被击穿的可能性[1-2]。

3 建议

经过专业人员对事故现场的进一步诊断分析,主要总结出以下两点因素。

(1)首先是在电容设备的质量方面,在电容设备的制作过程中,由于其中某个环节的疏漏而导致的产品绝缘部分的不完善状态,这样的问题从表面上看,与正常产品没有什么不同。但是如果将这样的产品安排到高压配电系统中工作,期间存在问题的产品就会对隐患及故障的敏感性提高而抵抗力下降,也就是说问题产品会非常容易受到损伤。在故障发生时,如果因继电保护器缺乏对隐患的敏感性,或者是各种因素导致不能及时发现问题,而使得产品带着隐患持续运行,这样势必会由于产品设备抵抗力下降,从而导致整个配电系统更大程度的烧毁。

(2)其次是在一次事故期间电容设备组件出现的击穿和电弧问题,使得相线间产生电流短路,在这种状态下高压配电系统继续运行,就会直接引起电熔丝断裂而导致电力设备的损伤。另外,如果外熔器自身存在着功能上的缺陷,在運行期间,继电保护器没有及时对故障发出阻断性警报,这样也就不可避免地引发电力设备的损坏,乃至更大电力事故的发生[3]。

4 结语

综上所述,引起这两次电力事故的因素是多方面的,因此重点需要注意以下两个方面。(1)首先在产品生产过程中,需要对其中可能出现的误差,提前做出规避性的措施或者是事先规划出临时解决方案,对于生产流程的各个环节必须注意严守质量关,并且在生产的最后环节,由专业人员进行全方位的检测,从而防患于未然,以保证电容设备的运行安全。(2)其次是在电容设备运行过程中,一定要从安全的角度出发。如果是利用外溶断器,其中单个电容器发生击穿必须要停止运行,并且将故障电容设备替换为正常电容设备。厂家推荐该组电容器的差流保护定值宜取0.4 A,必须在结合实际情况的基础上借助先进的科学技术将其数值保持在合理范围内。

[参考文献]

[1]徐岳军,陈冲.高压并联电容器装置的保护整定问题分析[J].中国高新技术企业,2016(16):73-74.

[2]丁国成,李伟,王来善,等.一起10kV集合式电容器保护频繁动作原因分析[J].电力电容器与无功补偿,2010(5):67-70.

[3]周存和.电力电容器的热老化[J].电力电容器,2007(6):20-22.