更换辅助功率模块过程中降低成本的方法研究

唐超

摘 要:随着CRH5型车辅变故障的日益增多,辅助功率模块的更换越来越多,而辅助变流器中的功率模块造价高,一个返修件成本也在50万以上,因此如何降低成本就成了一个值得人们深思的问题,文章对此进行了研究。

关键词:功率模块;动车组;维修

1 概况简述

2016年哈尔滨动车段数据分析室因无法恢复的辅助变流器故障共更换辅助功率模块11个。其中7个发生故障的辅助功率模块的故障数据为高压滤波器永久故障,3个为斩波无反馈或斩波输入过大,还有1个是逆变T相无指令。

每个新造辅助功率模块的价格在168万以上,返厂修的价格为新造价格的1/3,其价格昂贵,是动车组换修件中最为昂贵的高价件。

2 辅助变流器简介及功率模块原理简析

CRH5型动车组辅助变流器将牵引变流器DC3600 V的中间直流电压变换成AC380 V后,为空气压缩机、冷却通风机、油泵/水泵电机、空气调节系统、采暖、照明、旅客信息系统等设备提供电源。

辅助系统供电输出品质符合EN50155等标准。各种制式的供电系统均有各自独立的可靠的安全接地措施。

辅助供电电源系统采用冗余设计,当发生故障时,能够进行切换,确保列车正常运行。在1台或2台辅助变流器故障的情况下,可以不受任何限制地向辅助负载供电。

辅助变流器从牵引变流器的中间直流环节获得DC3200—3600 V的电压,通过KAUX高压隔离开关进入到辅助功率模块,功率模块内部经过斩波、降压、整流、逆变,调制出3项AC400 V交流电,再通过3项电容组滤波、TV380电压传感器检测,之后闭合KTLU接触器将3项AC400 V交流电向辅助变流器外部输出。

一个辅助变流器(CH-INV AUX),带600 A和1 200 A IGBT,给组件辅助服务供电,400 Vac-50 Hz,辅助变流器从中间滤波器获得能量,通过2个斩波器和1个高频耦合变压器,电压水平提供给辅助逆变器,提供400 Vac给辅助服务。

LC型的输入滤波器,通过绝缘开关KAUX与平行的中间牵引过滤器直接连接,牵引逆变器和组成一个200 H感应圈(LAUX)和4 160 F电容器(CAI11,CAI12,CAI21和CAI22)。

3 监控输入滤波器的电压

确定TVAUXIN2 输入滤波器的电压平衡、节斩波器的负载周期,以保证逆变器的输入为590 Vdc,TVAUX2IN电压传感器执行任务:监控斩波器2的电压以确定滤波器电压平衡。

TACH1和TACH2电流传感器执行以下任务:监控输入滤波器的输出电压值,万一出现短路或过电压,确保电压对斩波器故障预防起保护作用。

辅助变流器第一级由两个高频(4 kHz)下降斩波器组成,斩波器的主要任务是:

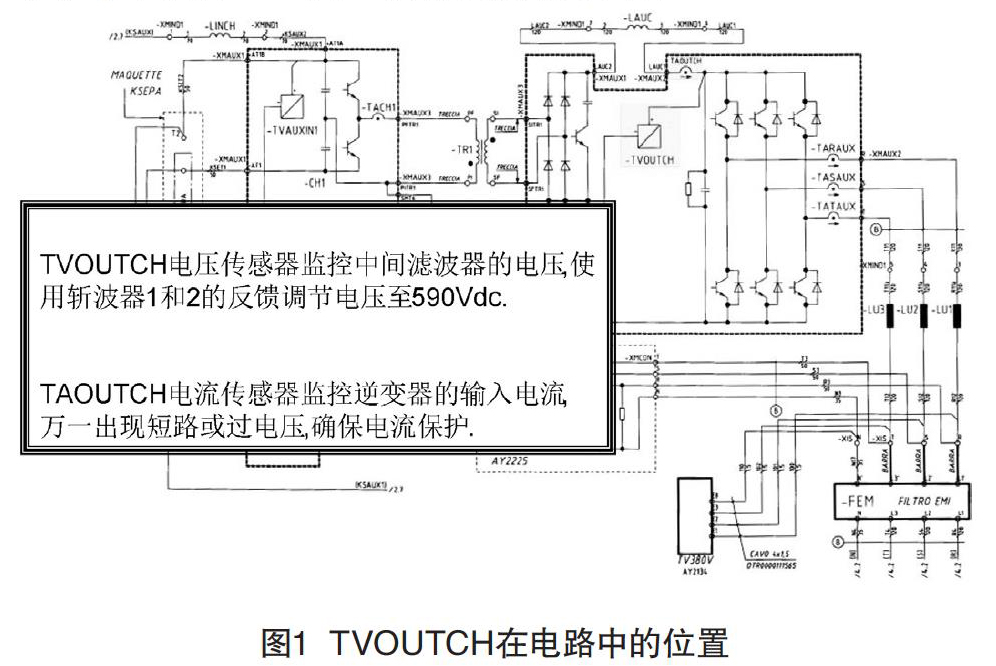

600 Vdc输入电压由辅助变流器转换,保证输入电压和辅助逆变器之间的电绝缘,电压由放在当中的频率变压器(TR1-TR2)供应,斩波器输出级用8个高频二极管由2个单相整流器桥和一个LC型的中间滤波器,组成一个1mH感应器(LAUC)和一个980 F电容器(CADC),在工作频率(8kHz)成倍下降斩波器频率,TVOUTCH电压传感器监控中间滤波器的电压,使用斩波器1和2的反馈调节电压至590 Vdc,如图1所示,TVOUTCH电流传感器监控逆变器的输入电流,万一出现短路或过电压,确保电流保护。3项辅助逆变器级运用195 0 Hz开关频率的PWM技术,由3倍IGBT和相关的防并行二极管组成;每个双倍IGBT由三相系统的分支组成。

辅助变流器的主要任务是将输入直接电压(600 Vdc)转换成三相+中性400 Vac—50 Hz系统电压提供给中压使用。

LC型的三相输出滤波器限制输出电压谐波发散,这样的滤波器由感应器LU1,LU2和LU3和三相电容器CU1,CU2和CU3组成。

TARAUX,TASAUX和TATAUX电流传感器监控在逆变器每个输出相位的输出电流,在短路或过电压的情况下确保电流保护。

如果三相线出故障,远程控制开关(TLU)对辅助逆变器起绝缘作用。

4 具体方案

下面我根据ACU不同的故障数据,分类阐述了更换辅助功率模块的可能的优化方案。

4.1 高压滤波器故障

此时ACU数据会报出DETLA HV 。原理分析:功率模块内两个TV传感器检测电压,两个TV电压传感器检测到的关系是: TV1<2TV2+150 V属于正常范围,TV1>2TV2-250 V则超出范围,此时ACU数据报高压滤波器故障。因此根据分析可以得出,当TV1或者TV2故障时会造成功率模块故障,并报出数据高压滤波器故障、高压滤波器永久故障。但是报高压滤波故障不只是由于TV1TV2故障引起,还可由其他原因引起,因此,也会存在更换TV1TV2后故障现象无法消除。

更换步骤建议:(1)TV1正常数值在3 200左右,TV2正常数值在1 600左右,当TV1报出6 000 V时更换TV1,当TV2报出2 000 V时同时更换TV1和TV2,如图2所示。(2)有电试车,若故障消除可进行运行观察,未消除则继续更换辅助功率模块。

4.2 斩波无反馈或斩波输入过大

原理:斩波无反馈是因为斩波驱动板未接收到反馈信号。斩波输入过大则是因为电流传感器检测到的电流大于1 250 A或者是驱动板故障。

因此根据以上分析可以得出,斩波驱动板故障会导致功率模块故障并报出数据斩波无反馈或者斩波输入电流过大。但是功率模块斩波故障并不一定是由斩波驱动板故障导致,还可能有其他原因,因此,只能说报出斩波故障数据时是斩波驱动板故障的可能性较高,并不绝对。

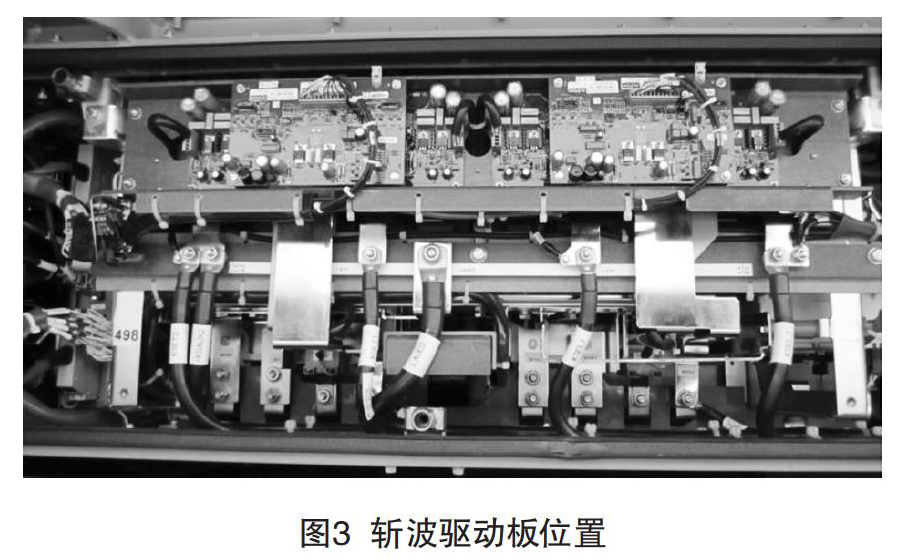

更换步骤建议:(1)蓄电池状态检查斩波驱动板指示灯状态。(2)若灯不亮,更换斩波驱动板,有电试车。(3)若故障不消除再进行更换功率模块。如图3所示。

4.3 成功案例

以上两种更换方案,笔者在本职工作中都有过成功的案例。首先,2015年3月4日502001车报高压滤波,TV1数值6 000 V,TV2数值1 500 V,判断为TV1故障,更换TV1后故障消除,其次,2015年12月30日515807车更换功率模块后报斩波无反馈,检查发现斩波驱动板控制灯未得电,更换斩波驱动板后故障消除。根据安全性分析,CRH5型动车组发生一个辅助变流器故障时,动车组会自动进行中压扩展,车载用电设备不会受到任何影响。当一个辅助变流器故障时,动车组运行时的安全性不受任何影响。因此,当运用本文中新的方案代替更換整个功率模块时,即使未能及时消除故障,也不影响动车组运行。

在更换时使用的工具简单,不会对功率模块其他零部件造成损坏,且电路板之间均为插头连接,不会对电路造成短路、接地等影响。

5 经济成本分析

动车段采购辅助功率模块为高价件1 680 000/个,而仅仅由于模块中的某个故障发生时,我们就要为整个模块签单,在特定的故障中,通过更换TV1/TV2、斩波驱动板就能避免更换整个辅助功率。但目前由于辅助功率模块技术资料的缺乏,只能通过现场实践的方式进一步研究。相信随着对辅助功率模块的深入研究,人们将能做到单独从厂家购进某个部件,从而大大减少经费开支,每年预计可节约经费1 500万以上。

[参考文献]

[1]侯跃文. CRH5型动车组机械师[M].北京:中国铁道出版社,2015.