矿用自锁式接链环齿型数控线切割加工工艺研究

苏利斌

摘 要:矿用自锁式接链环是保证煤矿井下刮板输送机正常运转的关键零部件,要求具有良好的机械性能、足够的强度和精确的齿型配合精度,因此其齿型加工工艺十分重要。针对矿用自锁式接链环的特点,选择数控线切割机床作为加工其齿型的主要设备,提出加工方案,并从加工设备、加工参数、加工前的工件及准备工作等方面进行工艺研究。

关键词:数控线切割;矿用自锁式接链环;齿型加工工艺

数控线切割机床工作的原理是工件固定在工作台支架上,按照程序指令工作台丝杠带动工作台纵向、横向移动,作为电极的金属丝依靠脉冲火花放电蚀除金属材料,切割成型。它具有许多传统设备加工所不具有的优点,其主要原因是数控线切割机床加工不受工件材料硬度和其他作用力的影响,能保证较高的加工精度和表面质量,而数控线切割机床加工矿用自锁式接链环齿型工艺很大程度上影响其质量和使用寿命。

1 矿用自锁式接链环齿型加工工艺分析

1.1 矿用自锁式接链环零件图分析

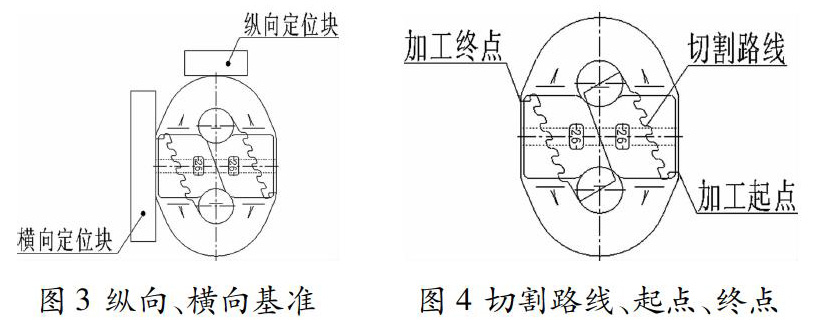

根据矿用自锁式接链环图纸、技术要求,为了保证齿型配合精度,采用整体锻造毛坯一次加工成齿型相互啮合的一对半环后,派对成一个矿用自锁式接链环,两半环齿型配合间隙△为0.2mm。如图1、图2所示。

1.2 齿型表面粗糙度和加工精度分析

数控线切割机床、切割材料、脉冲放电参数、工件状态、齿型加工工艺等是影响矿用自锁式接链环齿型加工质量的重要因素,因此在齿型加工前对以上因素进行优化对提高矿用自锁式接链环齿型质量十分重要。

(1)数控线切割机床的影响。①数控线切割机床工作台丝杠传动精度。加工齿型前要认真检查、调整工作台纵横滚珠丝杠间隙,纵横方向拖板丝杠副的配合间隙,符合标准后再开始加工。②运丝装置精度。为保证齿型加工精度和表面质量,需要经常检查导电块、导轮V型槽及贮丝筒传动轴承磨损、拉伤、损坏情况,以便及时更换,否则会引起运丝跳动,电极丝被卡断。利用校准器调整电极丝的垂直度,保证电极丝与工作台面的垂直。③工作液介质的影响。数控线切割工作液采用DX-2a型乳化液,主要特点是排屑好、切割效率高、稳定、无毒、无刺激性气味、易冲乳、对水的适应性强、不会腐质变臭、寿命较长。最佳使用浓度8%,根据工件材质、厚度,确定具体的使用浓度。切割厚件时,浓度大些;切割薄件时,浓度小些;水质硬时,浓度大些。

(2)脉冲放电参数的影响。脉冲放电参数主要是指电流大小(I)、宽度(ti)、间隙(t0)。齿型加工时应选择较小的I和ti,保证齿型精度和表面粗糙度。

(3)工件材料及状态。矿用自锁式接链环毛坯件采用富含Cr、Mo、Ni元素的高强合金钢整体锻造而成,采用在可控气氛多用炉中完成渗碳热处理工艺,具有耐磨性好、强度高,齿型加工后达到变形小、精度高的目的。

(4)制定出合理的切割路线,根据图纸和技术要求,切割路线为两半环齿型配合间隙中心轨迹。

2 矿用自锁式接链环齿型加工工艺准备

2.1 电极丝方面

(1)钼丝具有抗拉强度高、使用寿命长、导电性强、抗腐性好,并且适用快速走丝加工等优点,因此根据齿型配合的要求,选用钼丝作为齿型加工的电极丝。

(2)根据矿用自锁式接链环齿型走丝轨迹、配合间隙、切割缝隙、厚度、走丝速度、单边放电间隙等条件选取直径为d=0.18mm的钼丝。单边放电间隙δ为0.01mm,齿型配合间隙△为0.2mm,故钼丝直径d为0.18mm,即d=△-2δ。

2.2 矿用自锁式接链环准备

2.2.1 工件准备和处理

毛坯件采用Cr、Mo、Ni等元素的高强合金钢整体锻造而成,齿型加工前,经下料—锻造—正火—高温回火—钻销孔—线切割加工齿型—淬火—抛丸工序。

2.2.2 加工基准的确定

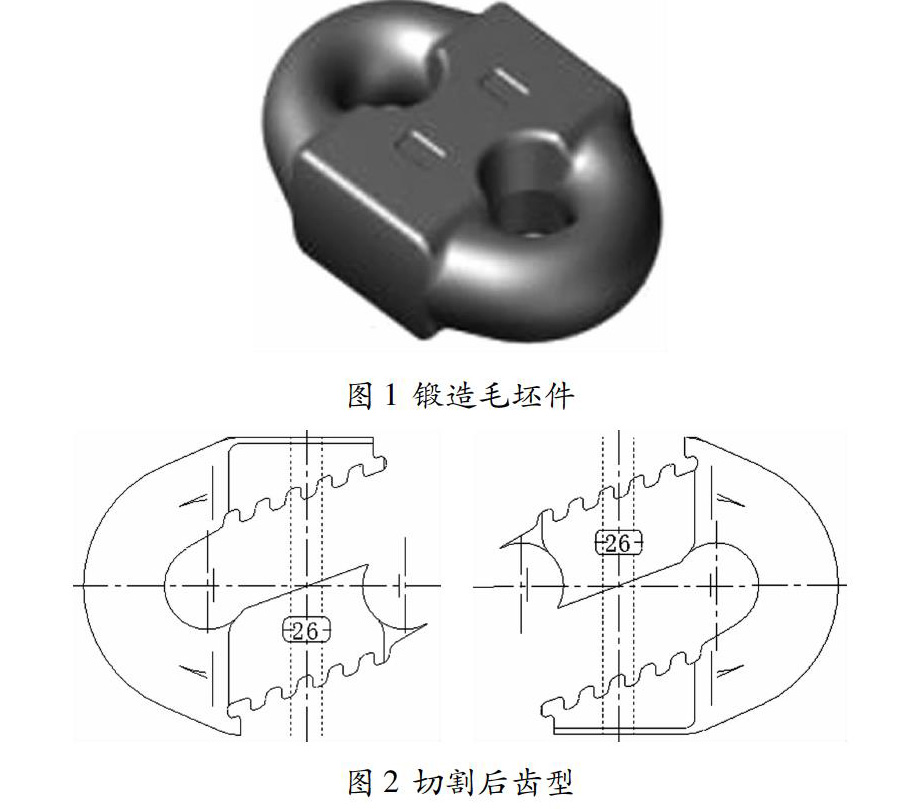

由于毛坯件外形规矩,尺寸精度高,因此以外形纵向、横向和上下面为校正和加工基準,保证齿型的尺寸精度。如图3所示

2.2.3 切割路线和切割起点、终点的确定

(1)切割路线。为避免齿型加工过程中因内应力释放引起工件变形影响加工精度,切割路线应远离压板的位置。

(2)齿型切割起点、终点的确定。切割起点是电极丝相对工件运动的起点,同时也是程序执行的起点,所以,也称为“程序原点”,一般选在对矿用自锁式接链环性能影响较小的部位。

本次齿型切割起点、终点的确定根据图纸和技术要求,有效保证矿用自锁式接链环足够的强度和齿型配合精度。如图4所示。

3 矿用自锁式接链环的装夹和位置校正

3.1 矿用自锁式接链环装夹的基本要求

(1)齿型加工前应除去工件表面的毛刺、锈迹、氧化皮并进行消磁处理,以免集中放电造成断丝。

(2)压板位置要合理,便于工件校正,不影响切割运动轨迹。

(3)压板压紧力要均匀,避免工件变形。

3.2 矿用自锁式接链环的装夹方式

根据矿用自锁式接链环特点,工件装夹时至少用两个面固定在夹具或工作台上,采用压板、螺栓压紧的装夹方式。

3.3 矿用自锁式接链环、电极丝位置的校正调整

矿用自锁式接链环校正调整采用固定基面纵向、横向两端靠定法。电极丝位置的校正采用火花法。

4 确定矿用自锁式接链环齿型加工参数

加工参数的选择分快走丝和慢走丝选择,根据矿用自锁式接链环图纸、工艺要求、设备情况,确定切割走丝为快走丝加工。

4.1 快走丝加工参数选择

①脉冲波形GP。②脉冲宽度ON(10)。③脉冲间隔OF(30~50)。④率管数IP(3~4)。⑤间歇电压SV。⑥电压V常压档(75)。

4.2 间隙补偿量t的确定

齿型加工采用齿形轮廓尺寸编程,钼丝的直径d为018mm,单边放电间隙δ为0.01mm,钼丝行走轨迹中心和切割齿型配合间隙中心重合,才能保证切割成型的两半环形状和尺寸一致且保证配合间隙△为0.2mm,即△=d+2δ,因此不存在间隙补偿量t。

5 编制和调试加工程序

5.1 程序编制

(1)打开CAXA线切割V2计算机辅助自动编程软件,进入用户界面,根据矿用自锁式接链环图纸、工艺要求、切割路线,绘制齿型加工的轨迹图形。

(2)生成加工轨迹。打开轨迹操作,点轨迹生成菜单条,系统弹出线切割轨迹生成参数表对话框,设置参数,确定后,拾取齿型切割轨迹,齿型切割轨迹变成红色,选择链拾取方向为切割进给方向,点鼠标右键确定后,选择齿型轨迹切割起点、终点,点击鼠标右键确定。

(3)代码生成,点击生成3B代码,选择保存路径填写文件名,保存到U盘。

(4)轨迹仿真,打开轨迹操作,点轨迹仿真菜单,选择齿型轨迹,按鼠标右键即可演示切割过程。

5.2 调试加工程序

数控线切割机床读取保存3B代码的U盘,根据齿型尺寸精度、表面粗糙度要求设置轨迹生成参数,直到符合图纸和技术要求。

6 数控线切割加工

6.1 操作技巧

矿用自锁式接链环齿形精度要求高、表面粗糙度好。齿型切割时调节切割速度,使电流和电压稳定在某一值处。

6.2 注意的问题

齿型切割过程中出现短路时,自动按原切割轨迹回退,脱离短路后,重新切割。如果断丝,自动停止运丝和切断工作液供给,回到轨迹切割终点,重新穿丝,反向加工。或者在斷丝点处穿丝,继续加工。注意加工环境的温度,保持清洁。

7 结语

本文从以上几个方面对矿用自锁式接链环齿型数控线切割加工工艺进行研究。对提其机械性能、强度和齿型配合精度具有重要的意义。数控线切割机床加工具有精度高、快速、使用便捷,能加工外形复杂的零部件,加工对象不受材料硬度的限制,广泛应用于精密件、模具、超硬金属材料的加工。

参考文献:

[1]李万全,张丽娜,赵汶.数控线切割编程68例精华版.北京:化学工业出版社,2013,10.

[2]李明辉,杨晓欣.数控电火花线切割加工工艺及应用.北京:国防工业出版社,2010,8.

[3]周章添,邱建忠,戴乃.数控线切割加工技术.北京:机械工业出版社,2012,6.