数控车床电动刀架的安装调试与常见故障的排除

陈坚 赵玉凤

摘?要:本文叙述了数控电动刀架结构和工作原理、与FANUC Oi Mate系统连接的三个步骤:电气原理图的设计、PLC程序设计、参数设置;同时还讲述了常见故障的一般排除方法。

关键词:电动刀架的安装调试;FANUC Oi Mate;常见故障排除

LDB4系列电动刀架采用蜗轮蜗杆转动,三齿盘啮合螺杆锁紧,具有转位稳定、免抬等优点,运用蜗轮蜗杆、三齿盘啮合等机构,在工作的时候,上刀体不需要抬起,这样在刀架转位的时候,不存在受冷却液和切削力的影响。

我们在使用数控机床时,区别于以前的手动控制,希望工作时间和工作辅助时间减少,这样我们需要每一个工序尽量快一些,在工艺安排上,盡量一次装夹完成多道工序,这样不仅可以节省时间,还可以提高精度,同时需带有自动换刀装置。数控车床上的电动刀架是一种最简单的自动换刀装置,一般可分为立式和卧式两种规格[1-2]。

一、电动刀架

(一)工作原理

LDB4系列电动刀架接收数控系统的换刀信号以后,继电器开始工作,电动刀架开始选刀,选刀过后,电动机正转,此时,通过蜗杆、蜗轮、螺杆将销盘上升至一定高度时,离合销进入离合盘槽,离合盘带动离合销,离合销带动销盘,销盘带动上刀体转位,当上刀体转到所需刀位时,磁钢感应霍尔元件,电路发出到位信号,电机反转,反靠销进入反靠盘槽,离合销从离合盘槽中爬出,刀架完成粗定位。同时销盘下降端齿啮合,完成精确定位,刀架锁紧。反转时间到,继电器动作电机停止[3]。

(二)刀架工作路线

接收换刀指令—电动机开始正转—销盘带动上刀体转位—转动确定位置指令—电动机开始反转—刀架完成粗定位—开始精定位锁紧—时间到,电动机停转—回复指令—加工开始

(三)刀架工作要点

(1)刀架采用三相380V刀架电机,刀架连续运行时,换刀不能过于频繁,1分钟不超过6次,换刀过于频繁容易烧坏电机。(2)在精定位锁紧时,一般时间为1.2~1.3秒。锁紧的时间如果比较短,可能会出现不能很好的锁紧,如果锁紧的时间置过长会使电机温升过高而损坏电机。所以在每台刀架的合格证上都需要注明刀架的准确锁紧时间。(3)接线时,防止短路。

二、数控刀架与FANUC Oi Mate系统连接的三个步骤

(一)电动刀架的电气连接设计

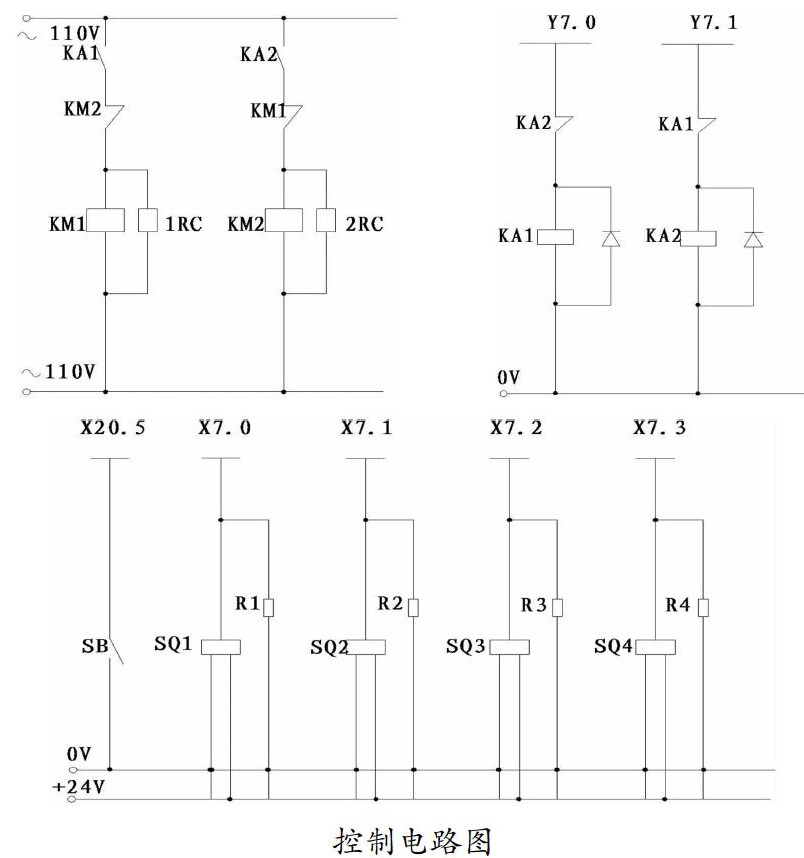

电气线路的主电路为电机正反转控制线路,刀架的换位和锁紧动作分别由电机的正反转控制实现。一般情况下,为了实现过载保护,保护电路,在主电路中串联一个热继电器,同时为了交流接触器在工作时产生电弧而延迟了电路的开断、缩短了电器使用寿命,在交流接触器出线口并上一个三相灭弧器起到灭弧作用。控制电路如下图所示,刀架内部4个侦测当前刀位的开关(霍尔元件)信号是低电平,而FANUC系统的PLC的输入端是高电平有效,由于是OC门输出,为了得到高电平,每个传感器连接了1.8KΩ的上拉电阻,也可以通过中间继电器将低电平有效转换为高电平有效,但会增加成本。PLC的输出连接了两个中间继电器,一个正转,一个反转,直接控制正反转接触器线圈[1]。

(二)PLC程序设计

FANUC Oi MATE系统,与其他国内系统如广数系统或国外系统如西门子系统等不同,这些数控系统大部分在出厂时就已经预装了涵盖常用功能的PLC程序,而FANUC系统没有预装PLC程序,所有的功能控制都必须通过PLC编程软件FANUC LADDER-III V5.7进行设计,然后再传输到系统中。

电动刀架控制部分PLC设计过程简述:

(1)将四个刀架到位输入信号X7.0、X7.1、X7.2、X7.3进行赋值到内部继电器R21.1、R21.2、R21.3、R21.4(刀架到位停止时刀位号地址)和内部继电器R22.2、R22.3、R22.4、R22.5(手动换刀时下次到达的刀位号地址)中;

(2)在手动方式执行手动换刀时,将内部继电器R22中的值通过功能指令MOVE逻辑乘数据传送到内部继电器R25中;

(3)将手动方式刀架正转按键输入信号X20.5进行处理,转换成内部继电器R24.2,当X20.5为“1”信号时,R24.2就变为“1”信号,且自保,当出现刀架反转信号R26.3为“1”信号、急停报警或机床复位等信号时,R24.2就变为“0”信号;

(4)在手动换刀时,通过功能指令COIN一次性检测,将内部继电器R21中的值与内部继电器R25中的值进行比较,即将所需到位的刀具号与刀架换刀到位后的刀位号进行比较,如果一致内部继电器R23.1变为“1”信号;

(5)在自动执行T功能时,将刀具功能代码信号F26通过功能指令DECB进行二进制译码,将译码结果存在内部继电器R20(T1、T2、T3、T4分别对应R20.1、R20.2、R20.3、R20.4)中;

(6)在自动执行T功能时,通过功能指令COIN一次性检测,将内部继电器R21中的值与内部继电器R20中的值进行比较,即将所选的刀具号与刀架换刀到位后的刀位号进行比较,如果一致内部继电器R23.0变为“1”信号;

(7)在自动方式(或MDI方式)执行T功能或手动方式手动换刀时进行逻辑处理,使刀架正转输出信号Y7.0,同时导出刀架正转指示灯信号Y20.5,当自动换刀到位信号R230为“1”信号、刀架反转输出信号Y7.1为“1”信号、刀架正转停止信号R26.0为“1”信号、急停报警或机床复位等信号时,Y7.0就变为“0”信号;

(8)在自动方式(或MDI方式)执行T功能或手动方式手动换刀后,刀架正转开始,当自动换刀到位信号R23.0或手动换刀到位信号R23.1为“1”信号时,经过逻辑处理,导出刀架正转停止信号R26.0为“1”信号;

(9)将刀架正转停止信号R26.0进行逻辑处理后,再通过功能指令TMR14定时器,导出刀架反转开始信号R26.2;

(10)在自动方式(或MDI方式)执行T功能或手动方式手动换刀时进行逻辑处理,导出刀架反转输出信号Y7.1,同时导出刀架正转指示灯信号Y20.6,当反转锁紧时间结束信号R26.3为“1”信号时,Y7.1就变为“0”信号;

(11)将刀架反转输出信号Y7.1进行逻辑处理后,再通过功能指令TMR15定时器,导出反转锁紧时间结束信号R26.3;

(12)在自动方式(或MDI方式)执行T功能,通过功能指令TMR16定时器,导出换刀超时信号R26.4,这个信号并入系统报警信号中;

(13)最后经过逻辑处理,导出自动换刀结束信号R282,并入结束信号G4.3,以便程序自动运行下段程序。

(三)PLC参数设置

当刀架使用时间长了,间隙变大之后,为了方便维修,可以通过调整刀架锁紧时间来进行调整间隙,在PLC中使用功能指令TMR定时器,而没有使用功能指令TMRB固定定时器。这些定时器的时间在系統参数中的T参数中可以设置或修改,其中T14设为500ms,T15设为1200ms,T16设为5000ms。

三、常见故障及排除方法

由于电动刀架在数控车床的使用和加工过程中,利用频率较高,出现故障的几率也较大,刀架的运转好坏及其稳定性关系到机床是否能够正常运行,从而影响生产及降低效率。下面就本人在现场调试以及平时对数控车床使用单位的服务过程中,遇到刀架出现的常见故障,以及所采取的排除方法介绍如下:

(一)给出任意换刀指令,刀架转个不停

当给出任意换刀指令时,出现刀架转个不停,表示刀架只接受换刀指令,而检测不到刀位信号,也就是说霍尔元件未发出信号,经检查霍尔元件所需DC24V电源正常,霍尔元件也正常,磁钢片与霍尔元件位置也正确,至I/O口连接线等都完好,最后将磁铁位置和极性进行调整,原来是磁钢片装反,更换后刀架选刀正常。上述故障是因为磁铁的极性不对,而感应不到相应的刀号发出正确的信号造成的。

(二)刀架换刀时,发出急停报警

对于我公司的数控车床,将刀架的热保护继电器常闭信号串载于急停回路中,当出现刀架反转或机械卡死或缺相时,堵转电流急剧增大,热保护继电器断开,引起急停报警,机床停止动作,无法换刀。通过对线路进行检查校正,检查刀架机械连接部分,刀架使用正常。

(三)电动刀架锁不紧

故障原因分析及处理方法:(1)刀架反锁时间不够长:调整系统反锁时间参数即可(新刀架反锁时间t=1.2—1.3s即可);(2)刀架电机正反转接触器的接线接触不良;(3)机械锁紧机构故障:拆开刀架,并检查传动销是否折断,蜗轮、蜗杆副是否磨损,中轴是否断裂等,调整或更换相应机械部件。

(四)刀台换刀位时不到位或过冲太大

主要是由于电机未反转或机械传动卡死的原因导致的,还可能是发信盘位置没对正,要使刀架的霍尔元件对准磁钢,使刀位停在准确位置。

四、结语

电动刀架是数控机床中比较小的一个部件,但其中涉及到电气线路、PLC控制、机械结构等多个方面的内容。在安装调试电动刀架过程中,可能会出现这样那样的故障,这就需要安装调试人员相互配合,认真研究电路及信号控制过程、机械结构,根据故障现象仔细分析、检查,便能及时有效地定位故障源头,迅速排除故障,完成刀架的安装调试工作[1-2]。

参考文献:

[1]朱俊.数控车床电动刀架的安装与调试[J].机床电器,2010,37(06):10-11.

[2]冯华勇,宋健,初宏伟.数控车床刀架常见故障现象及排除方法[J].四川工程职业技术学院学报,2009,23(01):30-32.

[3]余仲裕.数控机床维修[M].北京:机械工业出版社,2007:2-3.