高速、精密数控机床可靠性设计与性能试验技术

孟令威 卜玮晶

摘要:文章分析了数控机床关键功能部件的可靠性试验系统,包括机床主轴、数控动力伺服刀架、数控转塔刀架、链式刀库和盘式刀库的可靠性试验系统,是目前数控机床可靠性试验关键技术领域的一项创新,并已开始推广与应用。

关键词:高速/精密;数控机床;可靠性设计;性能试验

1.问题提出

提高国产数控机床可靠性的关键在于提高国产关键功能部件的可靠性,而开展可靠性试验是提高产品可靠性的主要技术途径。现阶段对国内数控机床及其功能部件进行的可靠性试验,主要依靠在机床用户企业对生产过程进行现场跟踪来实现,试验条件不可控,试验周期长,不能满足产品开发进度要求,而且需要付出高昂的时间和人力成本。

进行关键功能部件的可靠性实验室加速试验,是提高可靠性试验效率的主要技术手段。实验室可靠性试验须遵循2个原则:一是不能改变故障模式,二是不能改变故障机理。因此,可靠性试验系统必须具有工况模拟能力,包括载荷的维数、大小、种类、频率和速度等,以使可靠性试验能够激发出关键功能部件真实工作时的潜在故障,保证试验结果的真实可靠。本文结合数控机床可靠性及关键部位可靠性试验技术方面的研究成果,对数控机床关键功能部件的可靠性试验系统进行分析。

2.本研究的创新性

数控机床关键功能部件可靠性试验系统的研制,关键在于准确把握功能部件实际工作状况下的载荷特性,实现对复杂载荷的模拟。以机床主轴为例,包括车床主轴和铣床或加工中心主轴晗电主轴),在切削加工工作中会受到三向切削力和切削扭矩的作用,同时,切削力中还有较大的动态切削力分量,而且动态分量对可靠性的影响甚至会大于稳态切削力分量的影响。为此,机床主轴的可靠性试验系统必须能够对主轴进行多自由度的静动态切削力模拟和切削扭矩模拟。其次,机床主轴具有较高的转速和回转精度,扭矩加载装置也需要达到相应的要求。吉林大学经反复调研论证、计算机仿真、多种样机的试制和比较试验,历时2年,研发出了采用电液伺服技术的多自由度动态切削力加载装置和采用测功机的切削扭矩加载装置,并以此为核心部件构建了机床主轴的可靠性试验系统。系统的切削力维数、动静态力和频率、主轴的转速和扭矩等均可通过系统的主控计算机进行控制,系统的加载范围可通过以上2类加载装置中动力元件的选配来满足要求。

3.数控机床可靠性试验系统及关键技术

3.1主轴

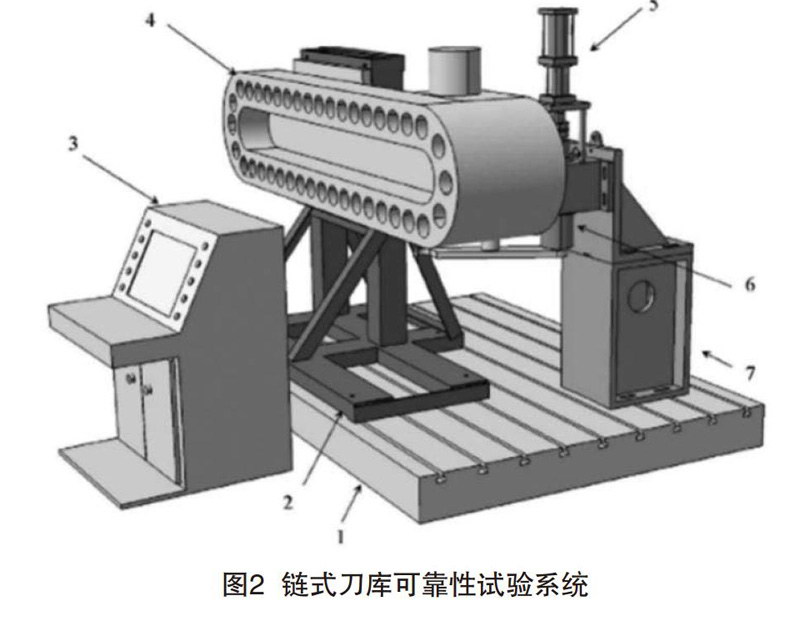

机床主轴主要由转子、轴承、齿轮、主轴外壳、冷却装置和驱动电动机构成,其中,轴承具有支承和定位作用,齿轮具有传动作用,冷却装置具有降温作用。机床主轴可靠性试验,需要对径向力、轴向力和转矩进行加载,同时测量机床主轴的各项性能参数的变化,如精度、振动、噪声和温度等,最后对各项性能参数的变化进行可靠性分析。数控机床主轴可靠性试验系统如图1所示。

主轴的可靠性试验系统采用的是电液伺服加载装置对主轴进行动、静态切削力加载,并安装动态拉、压力传感器,用于测量动态加载力大小和波形变化。采用发电测功机进行扭矩加载,并安装扭矩传感器和转速传感器,测量电主轴的加载扭矩和转速,实现加载的实时监控和闭环控制。机床主轴1连接加载棒2,加载棒通过联轴器4连接转矩加载装置5,实现转矩加载;径向加载装置7和加载块3接触,实现径向加载;轴向加载装置6和加载块3接触,实现轴向加载;控制系统控制加载装置和机床主轴的输入量;传感器采集机床主轴的各项性能参数的变化;数据采集系统用于采集传感器和加载装置的输出量;利用采集到的数据对机床主轴的可靠性进行分析。

3.2数控动力伺服刀架

动力伺服刀架是数控车床、车削中心、车铣复合等数控机床实现刀具储备、自动换刀、夹刀切削的主要功能部件。动力伺服刀架具有结构紧凑、定位精度高、转位快、刚性好以及能够实现钻削和铣削等特点,一次装夹能够实现多个工步的加工,既可以保证精度,又能极大地提高加工精度和加工效率。

数控动力伺服刀架的可靠性试验系统采用电液伺服加载装置对刀架的模拟刀杆进行动、静态切削力加载,并安装动态拉、压力传感器,用于测量动态加载力大小和波形变化。利用测功机对被测动力头进行扭矩加载,安装扭矩传感器和转速传感器,实时监测加载数据。

3.3数控转塔刀架

转塔刀架是数控车床的关键功能部件,其可靠性水平直接影响到整机的可靠性水平。数控转塔刀架一般由驱动装置、精定位装置、松开和锁紧装置、装刀装置、预定位装置、机械传动机构、检测装置等组成。数控转塔刀架与数控动力伺服刀架的区别在于刀架没有动力轴,故本试验系统不需要扭矩加载装置,其他与数控动力伺服刀架的可靠性试验系统类似。

数控转塔刀架的可靠性试验系统包括试验台架设计、电液伺服加载系统、下层控制系统和上位机监控系统4部分。试验台架能够对各种型号的刀架进行安装和固定,由于要进行动态加载试验,试验台对刚度要求较高,而且机构之间可以相对调节,以实现对刀架的多角度加载;电液伺服加载系统采用电液伺服阀控制液压油缸提供动态加载力,可靠性高,控制性能好,频率响应好,并能够有效地吸收振动冲击,针对不同的刀架型号还可以充分利用活塞杆的行程,调节加载距离;下层PLC控制系统控制系统主要是要做到经济合理与安全可靠;上位机监控系统中上位机监控软件选用visua]Basic,支持面向对象的程序设讹功能十分强大。

3.4链式刀库

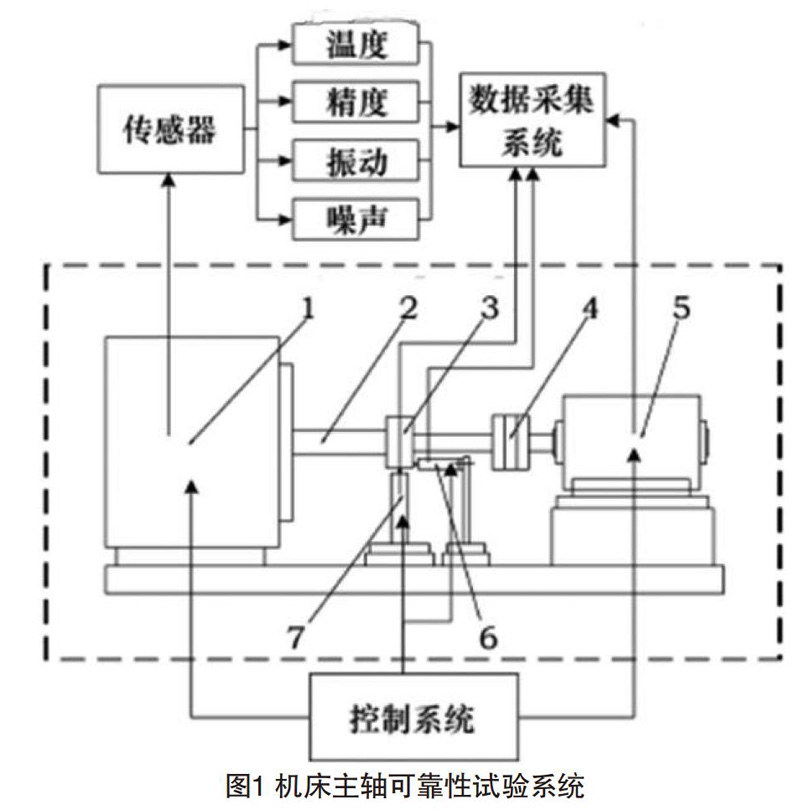

链式刀库可靠性试验系统作为数控机床关键功能部件—刀库的加速试验载体,应满足稳定、可靠的运行要求。链式刀库可靠性试验系统如图2所示。

(1)地坪铁。支撑除电控柜外的整个试验系统,由2块1.2*1.7m2单元构成,整体尺寸2.4*1.7m2,平台表面精度级。安装时需在地面钻孔,用固体粘结剂固定,下面用契形垫铁支撑且可调整高度,安装完成后需用水平仪找平,保证平台表面完全光洁水平。(2)刀库支架。支撑链式刀库,由2根方钢支撑柱、槽钢底座、角铁肋板、扁钢加强板等焊接而成。刀库安装后成外伸梁结构,支架经应力分析后刚度、强度可完全保证试验要求。(3)控制柜。安装电气系统和工控机,控制柜由不锈钢薄板制成,分电气柜和工控柜,2部分。电气元器件安装在一块钢板上,之后固定在电气柜里;工控机放置在工控柜里,之间留有足够的安全距离,以保证强电流电磁干扰不会影响工控机正常运行。(4)链式刀库。安装在刀库支架上,与机械主轴构成换刀系统。(5)打刀气缸。实现主轴松刀、拉刀功能。从气缸的油杯处可加入机油润滑,可防止长期剧烈摩擦损坏气缸,并采用回位进气对接方式,可使使用者减少接头的装配成本。(6)机械主轴。与链式刀库配合实现自动换刀功能,安装在主轴架上,与链式刀库构成换刀系统。(7)主轴架。支撑机械主轴与打刀气缸。

本试验系统需满足以下功能:一是被试件可代表类似链式刀库,与机械主轴、打刀机构、主轴架、刀库支架、地坪铁、电控柜组成可靠性试验系统,模拟实际工况,并保证良好运行;二是下位机控制刀库可以完成“刀盘选刀—刀套倒刀机械手扣刀主轴松刀换刀机械手插刀主轴拉刀机械手回原点—刀套回刀”整套自动换刀功能,上位机控制下位机实现随机换刀和手动换刀2项功能,并连接数据库使试验台具备记录、查询换刀次数、换刀时间和刀库故障等试验数据的能力;三是建立的状态监测系统可以对机械手换刀时的振动状态进行实时监测,并将X,Y,Z三向振动信号反馈给上位机监测界面,供后期分析信号曲线的时频特性,提取卡刀、掉刀等故障的特征指标。

3.5盘式刀库的可靠性试验系统

盘式刀库结构简单,成本相对较低换刀可靠性较高,换刀时间短,多应用于小型立式加工中心,刀库容量为15~40把刀具,需搭配自动换刀机构进行刀具交换,应用最为广泛。盘式刀库的可靠性试验系统包括机械系统、控制系统、测试系统3个部分。盘式刀库的可靠性试验系统能够根据试验需要,控制刀盘的旋转、机械手拔刀、转位和插刀等动作。监控系统自动控制刀库的运行,对刀库工作状态进行监测和报警。

4.结语

综上所述,文章在对高速/精密数控机床可靠性设计与性能试验技术的研究中,通过对研究创新点的分析,主要研究了机床主轴、数控动力伺服刀架、数控转塔刀架、链式刀库和盘式刀库的可靠性试验系统,以期为同仁提供参考。