王利

摘要:随着国家加快城市桥梁的发展,钢拱桥以其造型美观、适用于城市河道上的景观设计。本文以韩国釜山钢桥项目为例介绍了钢拱桥拱肋曲线线形的控制及箱型拱肋的制造技术关键控制点和制造工艺,这些工艺及控制措施可以为类似的项目的制造提供参考。

关键词:钢拱桥、箱型拱肋;板单元制造;节段组装;线形控制;接口间隙

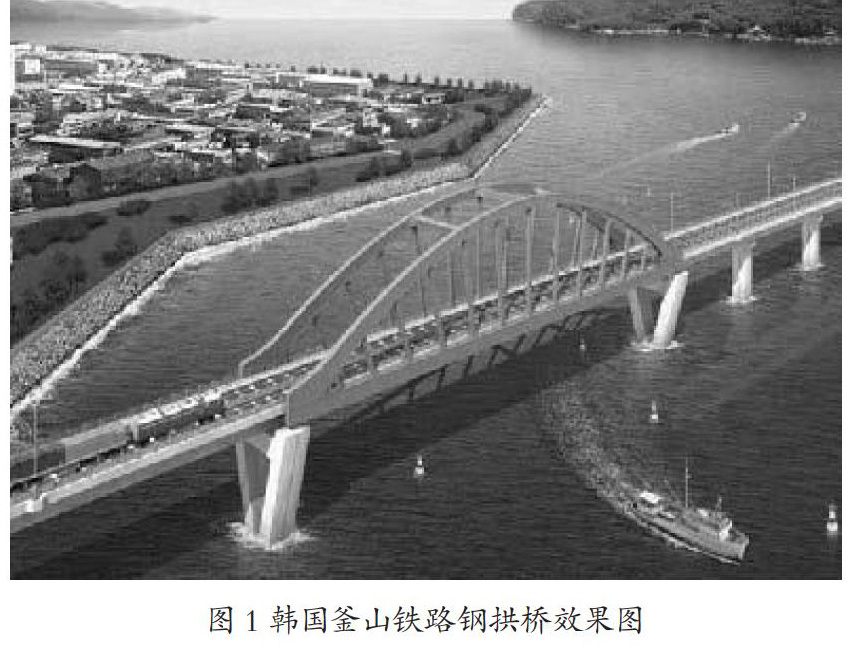

1? 项目概述

韩国釜山铁路钢桥位于釜山新港,由六座钢箱梁桥和一座钢拱桥组成,其中N9钢拱桥是里面跨径最大,制造难度最高的一座下承式拱桥,跨径为100m,矢高为18.7m,钢拱桥的拱肋为变截面矩型,单侧整幅拱肋共划分成十二个节段,左右两幅对称设计,全桥拱肋共计划分二十四个节段。

2? 钢矩型主拱肋结构特点及制造工艺难点

韩国釜山钢拱桥主拱肋采用矩形变高鋼箱加劲肋截面结构,拱轴线采用二次抛物线线形,拱轴线的方程式为:Y=4F/L^2*X*(L-X),矩型拱脚处截面梁高为2.1m,拱顶处截面梁高为1.42m,钢拱肋横向等宽1.2m。拱肋节段间连接采用高强螺栓栓接;拱肋内部采用纵向板式直条型加劲肋加强,加劲肋间距随着拱肋截面变化而相应调整。两主拱肋间设置了3根横撑梁,控制着主拱肋的横向稳定。单幅拱肋共分成12个小节段,左右两幅共计24个小节段。拱脚处拱肋与桥面系主梁为整体节段。

矩型主拱肋节段的制造工艺控制点主要有以下几点:1)要控制矩型主拱肋的单元制造的精度,包括下料精度和拼装精度;2)要控制主拱肋各个小节段的组焊精度;3)要控制主拱肋的相邻节段两端口匹配的间隙精度控制。

3? 矩型主拱肋制造工艺及相关难点控制措施

3.1主拱肋节段制作的工艺方案

钢拱桥主拱肋的节段制作工艺方案主要为:先制作板单元构件,然后再单个拱肋小节段进行整体组装、即将单个拱肋节段分成若干个板单元构件,划分的主要的板单元构件有:顶板单元构件、底板单元构件、左右腹板单元构件、中间隔板单元构件等。然后组装成小节段后进行修整,运至涂装车间进行除锈油漆涂装,转运至现场整体预拼装。

待各板单元制作完成并检验合格后,开始进行主拱肋小节段的组装工作,先进行组装胎架工装的制作,每个节段的胎架线形控制按照设计的节段线形加放焊接反变形量以及预拱变形量,确保节段线形准确。然后再以底板单元为基准面,采用正装法组装节段。即先将底板单元放至线形工装胎架上,胎架上设置每个节段的专用线形模板。依次进行板单元构件组装;进行底板放置专用胎架上临时固定,再吊装隔板单元,按照底板单元上的隔板定位线进行定位固定,控制隔板间距尺寸以及与底板单元的角度尺寸,保证每块隔板单元的垂直角度向着拱轴线的法线方向。接着组装拱肋节段左右两侧腹板单元构件,将腹板单元与底板单元和隔板单元进行定位固定,可以采用点焊方式或采用专用夹具固定,最后再吊装顶板单元构件,使其与左右两侧腹板和各个隔板单元固定,控制顶板单元与隔板单元间隙。然后进行各板单元间的焊接,采用偶数焊工对称施焊法进行;先焊接左右腹板与底板的角焊缝,采用在箱内焊接,外侧用碳弧气刨后焊接。再焊接腹板与隔板的角焊缝,将节段翻身后焊接腹板与顶板的角焊缝。最后再焊接隔板与顶板、腹板以及底板之间的角焊缝,腹板组装后进行焊缝修整、检测,保证腹板与顶度、底板的角焊缝熔透。

板件在下料时底板单元、腹板单元、顶板单元在长度方向的一端需要预留二次切割余量,以保证钢拱整体成型后的尺寸精度。节段环缝处板单元采用一端先孔法钻孔,另一端采用后孔法工艺施工,保证节段间预拼装时螺栓孔距能够满足间隙尺寸控制要求,同时也保证各连接板能够很好的匹配。

3.2 左右腹板单元制造工艺

主拱肋节段的左右腹板为曲线线形构造,腹板单元的上下边缘的曲线线形是控制主拱肋整体曲线线形满足要求的关键点,为了保证左右腹板线形满足设计及施工线形要求,对腹板上下边进行整体切割,对两边的焊接坡口进行机加工。

腹板单元制作工艺:

(1)腹板下料:由于腹板宽度是变化的,在两拱脚处的拱肋节段腹板宽度较大,钢材供应商无法提供此宽度的钢板,因此须对整个腹板进行钢板对接,钢板下料采用数控火焰切割下料,保证腹板线形准确。腹板对接坡口应采用铣边机床上加工焊接坡口,并在专用的拼装水平胎架上,采用埋弧自动焊进行板间对接焊,在平台上划出纵向加劲肋的装配位置线。

(2)加劲肋加工、装配、焊接:纵向加劲肋经下料、调直后利用特制的样板进行两端头连接配钻孔,按腹板板块上划出的加劲肋位置线组装并焊接加劲肋,确保加劲肋的相对位置。加劲肋的焊接应采用偶数焊工进行对称分段施焊。

(3)修整、划线:板单元焊接完成并外观检验合格后进行变形修整,并划板单元定位基准线,即纵横基准定位组装线,以方便节段组装匹配定位。

3.3 顶、底板单元制作

根据设计线形,顶、底板单元为矩形单元,在板厚方向上设有一定线形量。为了保证线形控制整体要求,在组装加劲肋前进行预变形处理;另外,组装时应在设有反变形的胎架上进行,胎架上设有可调节线形的装置;加劲肋的焊接按照规定的焊接顺序进行对称分段施焊。焊接顺序要求是先中间后两边,先里后外,先下后上。板单元的制作工艺控制点有:

(1)下料时长度方向要预留二次切割余量,宽度方向仅预留焊接收缩量。

(2)所有零件全部采用火焰数控切割机下料,在专用胎架上按线形组焊加劲肋,控制加劲肋的直线度、线形、以及与顶底板之间的间隙。顶板单元应采用倒装法施工,即将顶板倒放置胎架上,组装加劲肋。底板单元采用正装法施工,即以底板为基准面,正装纵向加劲肋板。安装纵向加劲肋板前,应在加劲肋板位置处将焊缝区域打磨光滑。

(3)采用简单马板定位装置,定位组装加劲肋,保证加劲肋的直线度、垂直度以及线形,控制加劲肋与顶、底板间隙。焊接加劲肋应采用对称分段施焊顺序,减少板单元的焊接变形。

(4)划出板单元纵横向定位基准线,划出板单元余量端线。

3.4 隔板单元制作

隔板作为矩形主拱肋节段的组装内胎使用,控制着节段精度尺寸,控制其制造精度直接影响着拱肋节段的精度尺寸。隔板下料时应优先使用数控下料或等离子切割机下料;在组焊纵横加劲肋板时,宜选用线能量小的焊接参数,以控制板单元焊接变形。

3.5 主拱肋节段拼装焊接

主拱肋节段拼装应在专用线形胎架上进行,胎架线形应设有反变形量,胎架强度和刚性应满足节段组装的稳定性要求。

拱肋节段拼装焊接时的控制关键点有:第一是要严格控制主拱肋节段两端口截面几何尺寸;第二是要控制好节段的整体线形要顺滑一致;第三要控制节段端口间螺栓孔群的加工精度。

3.5.1 主拱肋节段装配精度控制要点

(1)要保证主拱肋的外形几何尺寸,避免产生大的应力和焊接变形,拱肋的焊接应采用先内部后外部、先下部后上部、先中心后两边的对称分段焊接原则;

(2)采用“同步式”组装的原则。为了保证拱肋组装精度,采取边组装、边控制、边修整的组装原则,以避免组装后出现变形较大修整困难。

(3)严格对线组装。要利用板单元划出的纵横基准线进行定位组装。

(4)在靠近拱肋两端口的端头附近处设置工艺隔板或临时支撑控制端口匹配尺寸。

(5)要严格控制熔透焊缝的焊接质量,选用合理的焊接参数,包括焊接坡口的设置、焊接方法的选用、防风防雨防潮的措施。同时为了避免仰焊,采用构件翻身焊接。

(6)要严格控制组装间隙,特别是顶底板單元与腹板单元间的重要焊缝间隙。

3.5.2 焊接变形的控制措施

(1)由于拱肋采用的板材一般较厚,在焊接过程中接头的冷速快,焊接残余应力会较大,容易产生冷裂纹等缺陷。为了避免这些缺陷的产生,在焊接前采取对钢板进行加热措施控制焊接质量。

(2)通过焊接工艺规程控制焊接变形量,就是在项目开工前,通过制定合理的焊接工艺评定试验以及组织焊工考试,确定合理的焊接工艺参数以减少焊接变形及焊接缺陷的产生。

3.6 节段端口间螺栓孔群的加工精度的控制

相邻节段在组装时应都好端口匹配,在预拼装检验合格后及时安装好临时匹配件控制相邻间隙。相邻节段应保证一侧在组装前采用先孔法先钻好孔,可利用钻孔模板进行配钻。另一节段匹配端采用后孔法,在预拼装完成后进行配钻,采用钻孔模板进行配钻。匹配连接板应采用相同的模板配钻,并做好连接板的标记,以免造成连接板的匹配度不合格。

4结束语

上述的矩型钢拱肋的制造技术可以为以后的相似结构项目的制造提供了可借鉴的经验;拱肋节段组装精度控制方法、以及焊接变形控制、螺栓孔群匹配控制等方法,可应用于其它类似结构的制造中去。

参考文献:

[1]上海振华重工南通分公司.韩国釜山钢铁路钢桥NB9拱桥的制造方案,2007年5月

[2]铁道部山海关桥梁工厂.TB10212-2009铁路钢桥制造规范[S].北京.中国铁道出版社,2009

[3]韩国釜山铁路钢桥制造及运输计划书[2007]

- “五环教学法”实施中的问题举隅

- 提高初中学生物理实验能力的方法探讨

- 小组合作构建初中生物高效课堂的思考

- 核心素养下的高中数学高效课堂教学的思考

- 基于核心素养的高中物理考试评价与途径

- 学校大课间的民族传统体育项目实践的价值思索

- 简论素质教育在高中生物教学中的落实

- 基于高中数学深度学习的自主探索研究

- 浅谈培养高中数学尖子生的几点思考

- 基于传统文化的高中德育教育探究

- 新高考背景下高中生物分层教学的实践探究

- 问题导学课型中记叙文阅读教学的问题生成与实践研究

- 基于核心素养的农村初中物理实验教学探究

- 初中道德与法治教学中情感教育的渗透

- 立德树人背景下初中道德与法治教学探究

- 核心素养下初中道德与法治课堂的构建研究

- 初中道德与法治课程中的核心素养培养策略探讨

- 基于情境创设的高中数学教学探究

- 用情感打造初中历史课堂的温度

- 初中道德与法治课的情感教育

- 探索高中数学核心素养教学的有效途径

- 浅谈“思维导图”在七年级历史教学应用的心得

- 思维导图在初中道德与法治教学中的应用探究

- 浅谈德育在初中语文课堂中的渗透

- 家国情怀融入高中政治《文化生活》课堂教学研究

- nongenetic

- nongenetical

- nongenetically

- non-genital

- nongenital

- nongenuine

- nongenuinely

- nongenuineness

- nongenuinenesses

- nongeometric

- non-geometric

- nongeometrical

- nongeometrically

- non-germinating

- nongerminating

- nongermination

- nongerminations

- nongerundial

- nonghetto

- nongiving

- nonglacial

- nonglacially

- nonglamorous

- nonglare

- nonglaring

- 狗来富,猫来贵

- 狗松

- 狗槟榔

- 狗模特

- 狗死

- 狗死狗蚤死——同归于尽

- 狗民国

- 狗气

- 狗汪汪拦不住人走路

- 狗洞

- 狗洞里钻出来

- 狗烹

- 狗烹弓藏

- 狗熊

- 狗熊吃花线——内绣

- 狗熊吃花线——内绣(秀)

- 狗熊嘴大啃地梨,麻雀嘴小啄芝麻

- 狗熊嘴大啃地瓜,麻雀嘴小啄芝麻

- 狗熊坐月子——吓(下)熊了

- 狗熊坐轿——没人抬举

- 狗熊戴礼帽

- 狗熊打坐——充什么黑菩萨

- 狗熊打立正——一手遮天

- 狗熊拉磨——不吃这一套

- 狗熊拍门——熊到家了