武登峰 周良志 曹彩平 姚首强 张磊

[摘要]为适应油田发展新趋势,改变传统生产管理模式,本文借助数字化管理手段,以SCADA系统作为数据源与采集平台,建立产量实时监控体系,对生产状况实时监控异常监控预警,为精细化管理提供便捷管理和决策依据。

[关键词]数字化;产量监控;SCADA系统

doi:10.3969/j.issn.1673-0194.2017.18.035

[中图分类号]TE938;F270.7 [文献标识码]A [文章编号]1673-0194(2017)18-0057-02

SCADA系统的建设完成,实现了数字化管理的“四大”转变,即生产数据由分散监控转变为集中监控,产量监控由定时报产转变为实时预警,集输注水由分站运行转变为集中调度,参数报警由单级处理转变为逐级推送。本文在SCADA系统的基础上,开发实时产量监控系统。

1产量监控现状

1.1产量监控未形成体系

目前,站点产量数据已大部分实现自动采集,但产量监控过程仍通过人工进行,监控效率较低,通过现场录取资料进行计算,数据采集分析频率较低。

站点数据人工上报频率=1次,8小时×24小时=3次;

井区数据人工分析频率=1次/8小时×24小时=3次;

作业区人工盘库数据频率=1次,8小时×24小时=3次;

1.2产量监控环节多、过程长,结果准确性无法保障

传统模式下产量数据经过站点、管理单元(井区)、作业区多级传递,人工计算上报的中间环节过多,从现场采集到生成报表需要24小时,数据传达至管理部门时间长达8小时,缺乏实时直观的监控手段,出现产量波动定位模糊且不及时,数据应用时效性较低。

1.3产量数据应用未形成系统化应用

员工通过Excel软件编写的产量报表,通过即时通讯软件发送上传,数据无法共享到其他数字化应用系统,应用系统也无法验证辅助产量监控,历史数据没有自动存储、调用、共享等功能,形成“信息孤岛”。

1.4数据信息人工统计分析劳动强度大

传统模式下,无产量整体监控手段,站点、井区、作业区生产管理人员,人工分析产量数据得出生产情况现状,人工查阅历史资料对比分析,重复统计分析工作较多,员工劳动强度大,耗时、费力、工作效率低。

2产量监控系统的建立

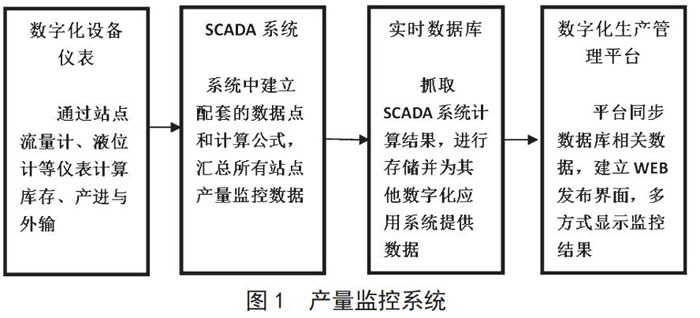

本文利用SCADA系统中采集的产量数据,整合数据采集和传输链路,梳理系统功能框架和数据计算模型,实现实时监控产量运行变化的目标,协助生产管理者解决处理产量问题,如图1所示。

2.1前端数据链路改造

外输流量计与液位是产量监控的核心与关键,本文为保障系统采集数据准确性,针对目前站内仪器仪表采集点存在问题,制订实施升级改造计划。

(1)ZMTD型智能流量变送器。引进了ZMTD型智能流量变送器,采用“机-电”脉冲转换,实现了数字表头计量结果与机械字轮完全一致、零误差传输,提高了计量采集结果的准确性和一致性。

(2)雷达液位计。由于静压液位计受介质密度的影响较大,计量误差较大,组织更换为测量精准的雷达液位计,解决液位采集不准的问题。

2.2产量监控系统计算模型

为确保厂级产量监控系统数据采集准确,能客观、准确地体现全厂各作业区、各站点产量运行情况,建立科学通用的数据计算模型,利用已采集的监控参数,配套科学、合理的产量计算模型和对比分析模型。

2.2.1产量计算模型

2.2.2对比分析模型

时间进度:(当前时间-计产起始时间)/24h×100%=时间进度

输差:实时外输-实时接收=实时输差

折算日产液量:

产进,(当前时间-计产起始时间)×24h=折算日产液量

当前产量进度:產进,计划产液量=当前产量进度

较昨日差值:折算日产液量-昨日产液量=较昨日差值

油井功图计量:功图计产液量之和

2.3数据库建设

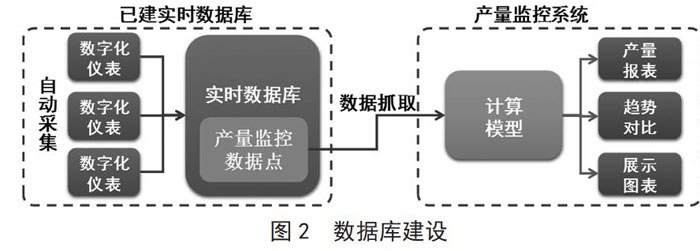

充分利用已建数字化实时数据库,建立产量监控相关数据点,为产量监控系统提供所需数据,保证数据源的唯一性和格式的统一性,如图2所示。

2.4产量监控系统平台开发

产量监控系统是在SCADA系统数据采集的基础上,进行开发产量监控界面和功能。

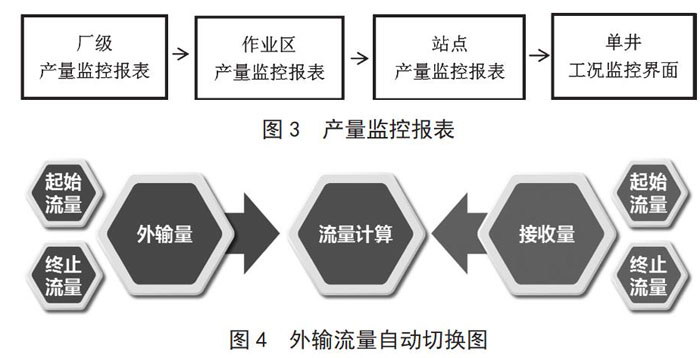

(1)产量监控报表。在产量监控系统中,开发各级产量监控报表,显示从单井到全厂各级产量现状,如图3所示。

(2)外输流量自动切换。为保证流量参数计量的连续性,本文在SCADA系统中创新开发了流量自动切换功能,当站点外输流量数据采集中断时,自动切换为下游站点来油流量进行计算,如图4所示。

(3)数据采集故障判识预警。系统具备仪表参数中断、采集故障判别功能,当各站点外输流量计采集实时数据值为-9999或者0时,导致计算模型无法执行时,在实时产量中外输数值显示蓝色进行预警。

3产量监控系统取得的效果

3.1产量监控实时高效

利用实时数据计算出产量,自动计算出当前产量进度,与当前时间进度对比,随时监控当前时间的产量情况,提高监控时实性。

3.2输差监控及时准确

实时显示从计产起始时间开始到当前的输差变化,随时监控输差情况,系统每3秒刷新1次,提高对输差监控的实时性和及时性。

3.3生产趋势提前预判

系统根据产进的实时数据,计算出折算日产液量,与昨天日产液量对比得出较差值,实时预判产量运行趋势。

3.4监控数据真实可靠

数字化仪表采集的数据,通过数据库到达产量监控系统,最终发布到监控界面,全程屏蔽人为数据修改,能够真实反映产进和外输情况,保障产量数据的准确性。

4结语

产量监控系统的主要优势是实时反映产量运行情况,通过产量连续变化趋势,预判当前时间进度下产量进度是否符合正常生产进度,并以报警提示生产管理人员,实现生产动态随时掌握。系统对前端数据采集和站点流程要求较高,对工艺流程相对标准或单一的站点监控效果较好,对串输、卸油、脱水、拉油等复杂流程的站点监控效果较为困难,需要对站内监控流程和采集点进行调整改造。

- 成都市公交司机的亚健康成因分析及干预对策

- 浅谈马拉松运动员预防运动损伤教育的重要性

- 对江西师大在校生运动损伤知识的调查研究

- 高温环境补充冷饮对耐力影响研究

- 直升机飞行专业职业体适能研究

- 论体力活动与健康的关系

- 大学生足球训练中损伤的原因及预防对策

- 高强度间歇训练在Ⅱ型糖尿病运动疗法中的应用

- 健身塑体的原则与方法

- 体育运动对于超重与肥胖儿童多维健康的影响

- 身体运动功能训练研究现状与进展

- 田径训练对提升小学生体质和改善脑力作用的研究

- 肌肉放松对健美操运动的影响

- 常见运动损伤的水中康复方法和实证研究

- 初中生长跑训练有效途径探讨

- 2014—2015赛季NBA总决赛勇士队和骑士队快攻

- 浅谈心理训练在青少年射击比赛中的重要性

- 体育高考辅项之一

- 浅析游戏在体育训练中的实施

- 奥运会柔道冠军佟文外卷入技术运用与分析

- 速度滑冰少年运动员初学者的训练研究

- 浅析马龙的技战术特点

- 浅析铁饼训练的方法和途径

- 篮球体能训练的重要性及其存在的问题分析

- 篮球阵地进攻战术训练及运用研究

- meatinesses

- meatlessness

- meats

- meaty

- mecca

- meccan's

- meccans

- meccas

- mechanic

- mechanical

- mechanical engineer

- mechanicalengineering

- mechanicalism

- mechanicalities

- mechanicality

- mechanicalization

- mechanicalize

- mechanically

- mechanicalness

- mechanicalnesses

- mechanicals

- mechanics

- mechanise

- mechanised

- mechanises

- 安根

- 安根子

- 安格尔

- 安桩

- 安梨

- 安检

- 安检站

- 安歇

- 安歌

- 安止

- 安此日富

- 安步

- 安步当车

- 安民

- 安民之本,在于择交

- 安民告示

- 安民和众

- 安民富国

- 安民文榜

- 安民榜

- 安民济民

- 安民济物

- 安民除暴

- 安泊

- 安泰