王红 王丽玲

摘要:通过对基础工业工程(IE)相关技术在A企业装配线的推行,利用秒表测量法确定生产线瓶颈工位、应用生产线平衡相关理论对生产线平衡性进行效果评价并寻找不平衡原因、采用ECRS原则进行流程重组等,为企业提出生产线平衡的改善方案。最后通过对改善前后生产线平衡效益对比,确定打破生产线不平衡所产生的效率损失,消除生产过程的浪费现象,优化成本。

关键词:工业工程(IE);ECRS;生产线平衡

引言

工业工程(Industrial Engineering,IE)是对人员、物料、设备、能源和信息组成集成系统进行设计、改善和设置的学科,是世界上公认的能杜绝各种浪费,有效提高生产率和经济效益的工程学科。生产线平衡是对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的一种技术手段与方法,其目的是消除作业间不平衡的效率损失以及生产过剩。ECRS是工业工程学程序分析4大原则,即利用取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify)对作业流程进行优化,减少作业过程中的浪费以实现提高作业效率、降低生产成本。

本文以工业工程技术为基础,结合精益生产与PDCA持续改进理论对A企业装配线平衡率进行改善,最终实现企业装配线生产效率、生产成本的优化,增加企业竞争力。

1装配线平衡改善方法及流程

1.1作业测定

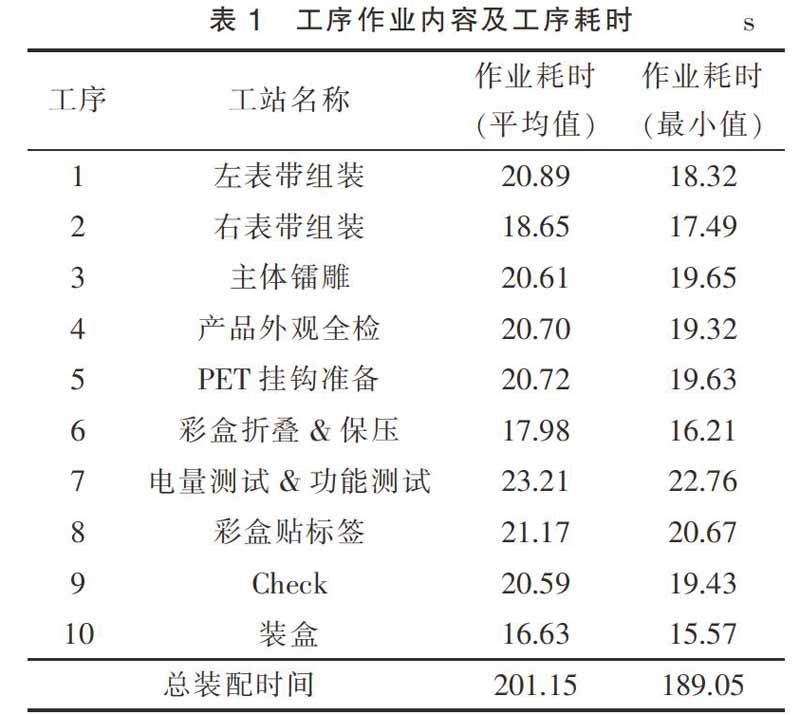

A企业以为某品牌代工运动手环为主营业务,装配线要完成的具体作业内容有:左右表带安装、主体镭射、手环上下表面保护膜贴装、彩盒标签打印及贴装、电量测试&功能测试、装盒等。通过秒表测量法对各工站作业消耗时间测定,确定平均作业耗时及最小耗时(如表1所示)。

由表1可以看出,A企业装配线共有10个工站,其中电量测试平均作业耗时为23.21s,此工站为装配线瓶颈工站,即A企业装配线生产效率由产线生产节拍CT(Cycle Time)(电量测试工站)确定。

1.2平衡率确定及评价

生产线平衡率计算公式为11=各工序时间总和/(CTx工序数)x100%。(1)由式(1)可以看出,平衡率的高低代表产线效能高低,平衡率较低表示生产线产能损失较大,具体平衡评价指标用平衡延迟(Balance Delay,Bd)评价,亦可以称时间损失系数,Bd的计算公式为

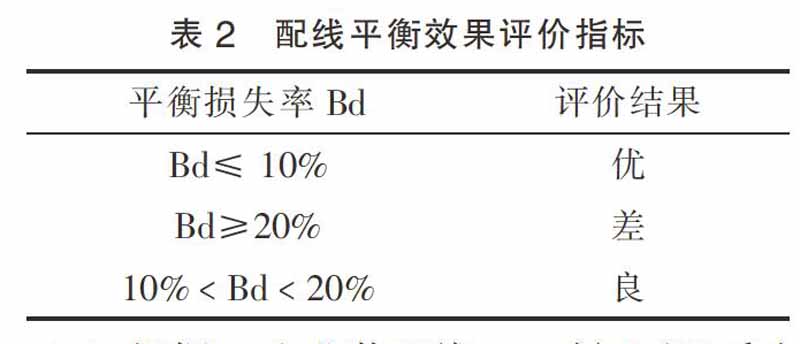

Bd=(NC-t)/(NC)x100%,式中:N为工位数;C为生产节拍;t为生产线总耗时,具体平衡延迟率评价指标如表2所示。

(1)根据A企业装配线CT时间可以看出,装配线瓶颈工站为电量测试,其作业耗时均值为23.21s。

(2)生产线平衡率

n=各工序时间总和/(CTx工序数)x100%=

201.15/(23.21x10)x100%=

86.66%。

(3)装配线平衡损失率

Bd=1-生产线平衡率=1-86.66%=13.33%。

(4)装配线平衡效果判断。根据以上数据判断,A企业装配线平衡率为86.66%,平衡损失率为13.33%,较同行业相比,A企业生产平衡率属中上水平,但电子制造业竞争激烈,想要保持行业领先水平,提高生产效率、降低生产成本必须成为企业永不停歇的目标。

2问题分析

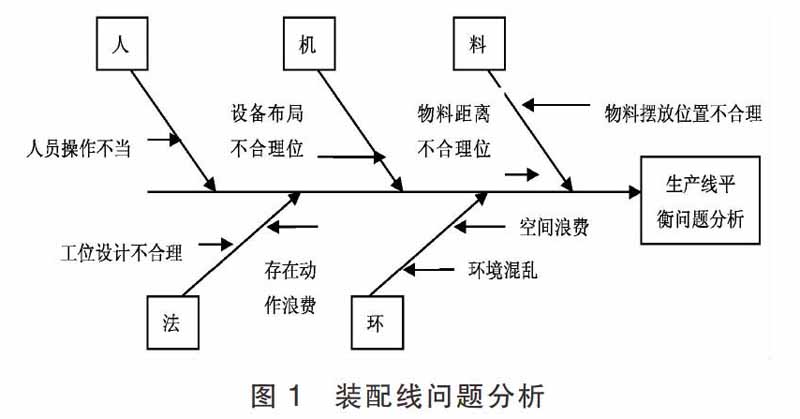

利用基础工业工程技术对A企业装配线平衡存在问题进行分析,A企业在人、机、料、法、环方面存在问题表现如图1所示。

根据图1对装配线存在问题分析汇总,装配线具体存在问题表现为:

(1)人:人员由于经验欠缺导致作业手顺不熟练。同时,其中右手操作动作较多,左手闲置,不符合人体动作经济原则。

(2)机:机器设备摆放不符合人机工程学原理。其中工作台及座椅高度没有达到使操作者舒适的感受,且部分设备布局没有按照最佳顺序排列。

(3)料:物料摆放距操作者取、拿移动距离远:左右两边物料摆放位置不固定。

(4)法:电量测试和功能测试为瓶颈工站,与上下工位比较耗时分别长5.23 s和2.04 s。此工站由于与上下工站作业时间相差较多导致彩盒折叠和保压工站会出现半成品库存积压,彩盒贴标签工站出现等待、停滞。

(5)环:没有根据生产现场5S管理要求对现场有针对性开展“整理、整顿、清扫、清洁、素养”管理,作业现场比较混乱。

3装配线平衡改善方案

(1)应用人机工程学原理对控制作业区、水平作业区、作业空间等进行重新设计,保证作业人员工作舒适度,提升作业安全稳定性及工作效率。在进行此步骤改善时应遵循原则为:能同时展开双手完成的操作应通过技术培训达到双手协同完成操作、能依靠物料惯性、重力等条件完成的物体移动避免使用人力取拿完成、操作动作应符合操作者最省力、最舒适、最简洁、自然方式完成。

(2)其次,运用ECRS原则对A企业装配线问题进行分析,寻找是否存在可取消、可合并、可重组、可简化作业环节并提出改善方案。A企业电量测试&功能测试工站具体分解动作包括:取出周转、扫描充电底座条码、扫码放入测试工装、RF测试、Sensor测试,因此工站为生产线瓶颈工站,经过分析发现,将此工站分解动作进行上下工站划分可有效改善产线平衡率。

(3)第三,应用现场5S管理对生产现场进行改善。5S活动起源于日本,并在日本企业中得到快速推广。5S活动开展过程中,“环境”是主要对象,其需要从全局发展角度综合考虑问题,有针对性制定相应整改方案,并对改善进行规范化,达到管理现场的目的,具体改善方案如表3所示。

(4)改善效果评估。由于企业加强对作业人员技能培训,作业员工作熟练度稳步提升,工位操作平均时间缩短,且工作质量也稳步提高,改善前后各个工位作业平均时间对比如表4所示。

通过对上表数据计算可得:

生产线平衡率

n=各工序时间总和/(CTx工序数)x100%=

193.63/(21.35x10)=90.69%;

平衡损失率=1-90.69%=9.31%。

由此可见:改善后装配线生产平衡率提升4.03%,平衡损失率减低4.02%,瓶颈工位平均时间也缩短了1.86 s,单小时产量提升12件,日均产量提升96件(8h工作量)显著。

(5)PDCA持续循環改善。生产线改善不是一劳永逸的事情,在现有的技术条件下通过对人、机、料、法、环的改善可达到的效果亦不是最优的效果,持续不断对其进行改善才能使企业在竞争过程中立于不败之地。同时,在P阶段要注意对预期想要达到的效果进行量化、细化,这样才能保证在D阶段可操作。方案提出后在改善过程中要积极修正,并随后要对改善效果进行一段时间的监控,寻找进一步可改善的空间。

4结束语

本文通过对A企业装配线现状描述确定企业装配线平衡率及损失平衡率,根据对现状分析寻找到企业存在的问题,随后利用基础工业工程技术对问题提出改善意见并进行改善效果评估。需要说明的是:企业利用工业工程技术对生产线进行改善时应注意从人员对工业工程的认识着手,即加强对工业工程技术的专业知识培训,让高层、中层及底层作业人员都能从思想上接受工业工程:其次要从企业内外部环境综合考量,为企业提出较为完善的解决方案。

- 应用代码的10种途径

- 基于信息化的软件开发

- 物联网在社会治理中发挥的作用

- 智慧园区建设的关键技术

- 数据通信中路由策略的匹配模式

- 人工智能改变IT行业的4种方式

- 物联网改变广告的5种方式

- 5G是刚需还是伪需求

- 医疗物联网实现互联心脏监测

- 《微信7.0.14》安卓版来了

- 一款彻底清理驱动的神器

- 相同用法在Excel与Word中的区别

- PC多开微信神器

- Win10应用商店里的好宝贝

- 如何把清空的回收站文件找回来

- 8个DevOps自动化工具

- 拍摄也能变得如此简单中兴天机Axon11

- 一加8打动人心的细节

- 灵活轻便做工优秀惠普Elite蜻系列让工作效率大幅提升

- 主机玩家的完美伴侣AOC 27G2X显示器

- 华为Watch GT2e 100种运动模式+时尚潮流外观

- 飞利浦275M1RZ Nano IPS技术加持的高端电竞显示器

- 白天黑夜都清晰会议更高效明基E582商务投影机

- 《最终幻想7重制版》20余年经典新生与“重铸”

- 《半条命:艾利克斯》配HTC VIVE Cosmos跨时代的游戏魅力

- luckily/fortunately

- luckiness'

- luckiness

- luckinesses'

- luckinesses

- luckiness's

- lucking

- lucking-out

- luck-of-the-draw

- luck-out

- luck out

- lucks

- lucky

- lucky's

- lucrative

- lucratively

- lucrativeness

- lucrativenesses

- luddite

- ludicrosity

- ludicrous

- ludicrously

- ludicrousness

- ludicrousnesses

- lug

- 过分讲究排场

- 过分讲究清洁的癖好

- 过分说好的话

- 过分谦虚

- 过分谨慎

- 过分贪求

- 过分赞扬自己所偏爱的人

- 过分赞美

- 过分违逆

- 过分追捧偶像

- 过分追捧的偶像

- 过分长大

- 过分非难﹑责备

- 过刑

- 过则

- 过则勿惮改

- 过别船

- 过到

- 过剩

- 过剩经济

- 过务

- 过动

- 过劳

- 过劳死

- 过化存神