摘 要 2015年根据《煤电节能减排升级与改造行动计划(2014—2020年)》和《河北省燃煤发电机组超低排放升级改造专项行动实施方案》(冀气领办[2015]37号)文件要求,现役30万kW及以上燃煤发电机组改造后污染物排放浓度基本达到燃气轮机组排放限值:即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3。这一环保目标提出后,目前国内大多数燃煤发电机组都不能满足排放限值,需要进行超低排放改造,但根据各电厂实际情况,改造技术路线趋于不同,以丰润热电公司为例,解析超低排放改造技术路线。

关键词 超低排放改造;高效除尘除雾装置;径流式电除尘器(湿式);管式+屋脊式除雾器

中图分类号 X5 文献标识码 A 文章编号 1674-6708(2016)161-0157-05

为全面落实国家环保工作要求,在大唐国际领导的大力支持和指导下,丰润热电公司超低排放改造经过前期严谨考察、论证。分别分析国内就高效除尘除雾装置、径流式电除尘器(湿式)、屋脊式除尘改造技术路线进行论证,根据实际情况,选用了脱硫、除尘系统改造采用SPC-3D脱硫除尘一体化技术,本次环保超低改造工程同时包括了脱硫除尘改造、锅炉催化剂加装预留层,锅炉尿素热解系统升级改造等工作。

1 超低排放主要技术介绍

1.1 径流式电除尘器工作原理

将收尘阳极板垂直于气流方向布置,粉尘受到的电场力与引风力的方向在同一水平线上,使粉尘颗粒在引风力与电场力的共同作用下,在新型阳极板上完成捕集。

径流式湿式电除尘器安装在脱硫塔与烟囱之间。从吸收塔出来的净烟气含饱和水蒸汽并且容易产生冷凝水,烟气主要成份为雾滴、细微颗粒物、二氧化硫、三氧化硫等。在收尘过程中,通过进气口和气流分布系统将含尘烟气输送到径流式湿式除尘器电场中,含尘烟气因经过湿法脱硫塔后,湿度较大,在电场区中,粉尘和水蒸汽(雾滴)更容易凝结到一起。因而荷电粉尘在其电场力的作用下更容易捕获落在新型阳极板上。当极板对粉尘完成一定量的捕集后,开始启动高压冲洗喷嘴对阳极板进行清洁冲洗,冲洗完的灰水排放至灰水处理池。

1.2 管式+屋脊式除雾器改造方案

1.2.1 工作原理

屋顶式除雾器+管式除雾器工作原理,烟气含雾滴的气体先经过管式除雾器,受到管式除雾器离心力、撞击等原理。

1.2.2 技术特点

管式除雾器去除大雾滴,去除大雾滴大于 400~500效果显著,阻止大部分携带粉尘与石膏浆液直接进入二级除雾器,粉尘与石膏浆液粘在管式除雾器上更易冲洗干净。屋顶式除雾器不易出现二次带水现象,烟气流速极限达到7.5m/s。这种除雾器组合较适用于烟气含粉尘浓度高与石膏浆液多的脱硫工况。

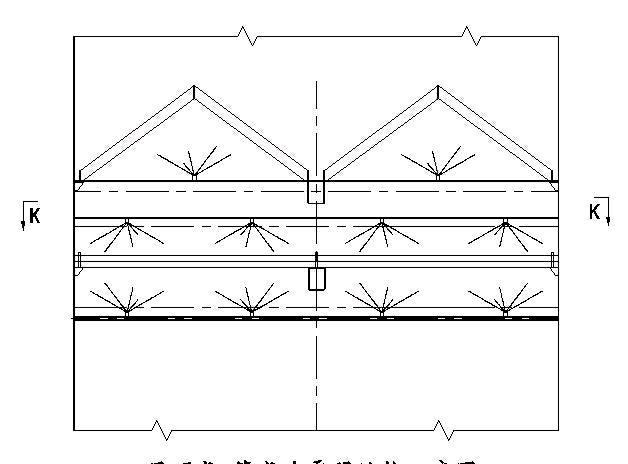

1.2.3 管式+屋脊式除雾器结构原理

屋顶式除雾器+管式除雾器布置于吸收塔顶部,内一层屋顶式除雾器与一层管式除雾器及3层冲洗装置组成,第一层管式除雾器为去除粗颗粒雾滴,第二层屋顶式除雾器为去除细颗粒雾滴。冲洗系统包括:喷嘴、管道、管卡等。

除雾器冲洗水管:采用碳钢防腐或不锈钢制作、喷嘴采用316L。冲洗管布置形式为第一级除雾器上下侧和二级除雾器下侧。冲洗水喷淋重叠率达到200%,确保除雾器低阻运行。

1.3 高效除尘除雾装置

高效除尘除雾装置技术是一种新的除尘技术,具有除雾除尘的作用。高效除尘除雾装置布置于脱硫塔内部,取代原有的除雾器。

高效除尘除雾装置应用于湿法脱硫塔饱和净烟气携带的雾滴和尘的脱除净化。高效除尘除雾装置的使用环境是含有大量液滴的-50℃饱和净烟气,特点是雾滴量大,雾滴粒径分布范围广,由浆液液滴、凝结液滴和尘颗粒组成;除尘主要是脱除浆液液滴和尘颗粒。

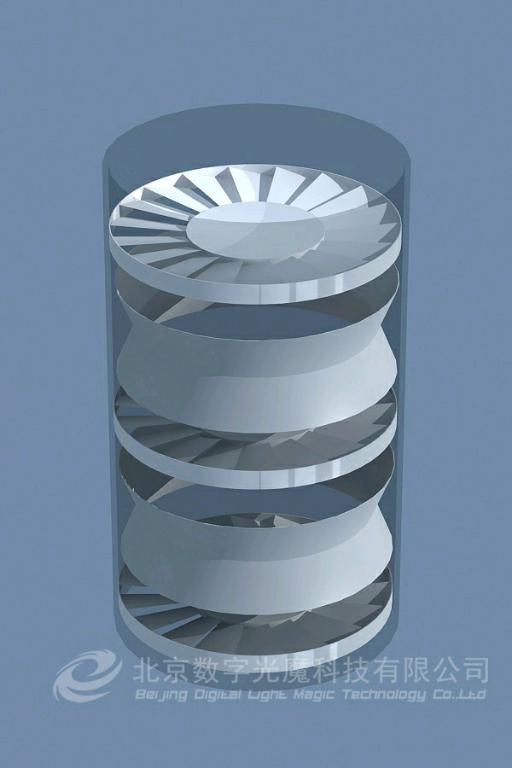

结构特点如下:

管束筒体:内筒壁面光洁,筒体垂直,断面圆滑,无偏心。

增速器:确保以最小的阻力条件提升气流的旋转运动速度。

分离器:实现不同粒径的雾滴在烟气中的分离。

汇流环:控制液膜厚度,维持合适的气流分布状态。

导流环:控制气流出口状态,防止捕悉液滴被二次夹带。

高效除尘除雾装置是一种具有凝聚、捕悉、湮灭作用的装置,它由管束筒体和多级增速器、分离器、汇流环及导流环组成。

根据不同的烟气及除尘效果要求,可选择不同的增速器、分离器、汇流环进行多级组合。首先,流经一级分离器将烟气中的较大雾滴和颗粒物进行脱除,然后经过增速器增速后进入二级分离器,脱除粒径更为细小的雾滴和颗粒物。同时利用汇流环控制各级内筒壁的液膜厚度,以确保高速条件下不产生更细小的二次雾滴。为保证除尘效果,装置内设置了多级增速器、分离器、汇流环,强化了气流运动,延长了气体停留时间,提高了除尘器对粉尘颗粒的分离效果。最后的气流排出口设置导流环,防止气流的二次夹带。

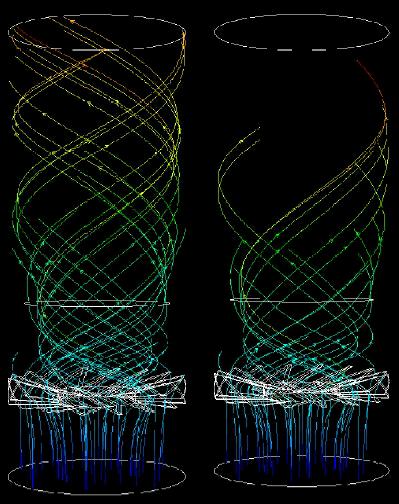

高效除尘除雾装置的工作原理可简单表述为通过粉煤灰颗粒、雾滴的凝聚、捕悉和湮灭的3种运动状态,在烟气高速旋流、剧烈混合、旋转运动的过程中,将烟气中携带的雾滴和粉尘颗粒脱除。

常规屋脊式除雾器由于捕捉原理的制约,无法捕悉粒径小于15μm的细小液滴,而高效除尘除雾装置能够对细小粉尘和细小石膏浆液液滴的脱除,实现脱硫出口烟尘低浓度排放,从而消除“石膏雨”现象。

高效除尘除雾装置改造后利用原除雾器冲洗水进行冲洗,每3h~4h冲洗一次,冲洗时间约10min。

2 超低排放改造技术实例介绍(以丰润热电为例)

2.1 改造背景

河北大唐国际丰润热电有限责任公司装机容量为两台300MW亚临界机组,编号为1号机(炉)、2号机(炉),锅炉最大连续出力为1 025t/h。1号机组于2009年9月投产,2号机组于2009年10月投产。每台炉设置一套选择性催化还原法(SCR)脱硝装置、两台静电除尘器和一套FGD装置。静电除尘器出口的烟尘浓度约为30mg/Nm3,FGD出口粉尘浓度约为15mg/Nm3,氮氧化物排放浓约为40mg/Nm3~80mg/Nm3,二氧化硫排放浓度<50mg/ Nm3。

依照《燃煤电厂大气污染物排放标准》(DB13/2209-2015)标准:在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3(为提高项目前瞻性,避免重复投资,我厂要求改造后烟尘浓度≤5mg/Nm3)。为满足国家和地方环保法规要求,改善本地区的大气环境质量,确保电力与环境的可持续协调发展,推进公司未来发展,建设绿色环保型电厂,丰润热电对1、2号机组环保设施进行超低排放改造。

丰润热电脱硫系统采用湿式石灰石—石膏法,脱硫效率不低于95%,FGD出口SO2排放浓度不超过200mg/ m3。丰润热电公司已经于2014年分别完成了1、2号机组脱硫系统增容改造项目,每个脱硫塔加装一层喷淋层和一个湍流器,增加一台循环泵,脱硫塔出口SO2排放浓度不超过35mg/m3。

丰润热电公司锅炉炉膛及煤粉燃烧器为低氮燃烧器,在燃用设计煤种的情况下,NOx排放浓度能够满足机组性能保证值:400mg/Nm3(O2=6%,以NO2计)的要求,烟囱出口NOx排放实测值为337mg/Nm3。随着环保要求的提高,丰润热电公司于2013年和2014年分别对1、2号炉进行脱硝系统改造,每台炉增加了一套SCR脱硝装置。烟气脱硝采用选择性催化还原法(SCR)尿素热解脱硝工艺,每台锅炉配备2个SCR反应器,催化剂采用蜂窝状,设置2层模块,设置一层预留层,脱硝装置的设计效率≥80%,氮氧化物排放浓度范围为40mg/ m3~80mg/m3。

除尘系统每台机组配套两台双室五电场静电除尘器,除尘器入口含尘量为36.7g/Nm3时(设计煤种)。为满足环保要求于2013年对一、二电场进行了高频电源改造,改造后电除尘出口烟尘约为30mg/Nm3~40mg/ Nm3,脱硫出口烟尘浓度≤20mg/Nm3。

2.2 超低排放改造方案确定

我们暂且称径流式电除尘器改造为方案一,管式+屋脊式改造为方案二,高效除尘除雾装置改造为方案三。结合现场情况与改造后设备维护量等方面,从以下几个方面做出对比:

1)从一次投资来看:方案二较大,方案一次之,方案三最小。

2)从年运行维护费用来看:方案一与方案二因设备较多维护量稍大,维护费用相当;方案三近乎免维护,相对维护费用很小。

3)从烟尘排放来看:三方案均能满足烟尘排放浓度≤5 mg/Nm3,方案三入口含尘浓度要求范围广。

4)从改造设备安装位置来看:方案一布置在脱硫塔出口烟道上,而我公司吸收塔出口在取消旁路挡板后,已经无改造空间,故不能使用此方案。方案二需对吸收塔内部结构与设备进行全面改造,改造空间可以实现,但脱硫烟道也必须改造,改造面积较大。方案三,只需改造脱硫塔内部结构和脱硫塔出口大小头。

5)从改造周期来看:方案一、二改造时间较长,方案二造时间较短。

综合以上分析,综合考虑一次投资、能耗、维护费用以及改造技术的成熟、可靠、先进和改造周期的长短;改造措施经济、合理、有效;改造后设备运行稳定、安全;整机使用寿命周期长,设备检修维护方便;能长期稳定满足国家及地方相关环保要求等各方面因素基础上,推荐:增设高效除尘除雾装置(方案三)为超低排放的改造方案。

2.3 超低排放改造内容

2.3.1 除尘除雾装置改造

1)烟气系统

根据高效除尘除雾装置的安装要求脱硫塔高度不够,针对这个问题,采取以下方案:最上层喷淋层往上,脱硫塔整体拔高3.5m。改造净烟气烟道,改造净烟气烟道钢支架。

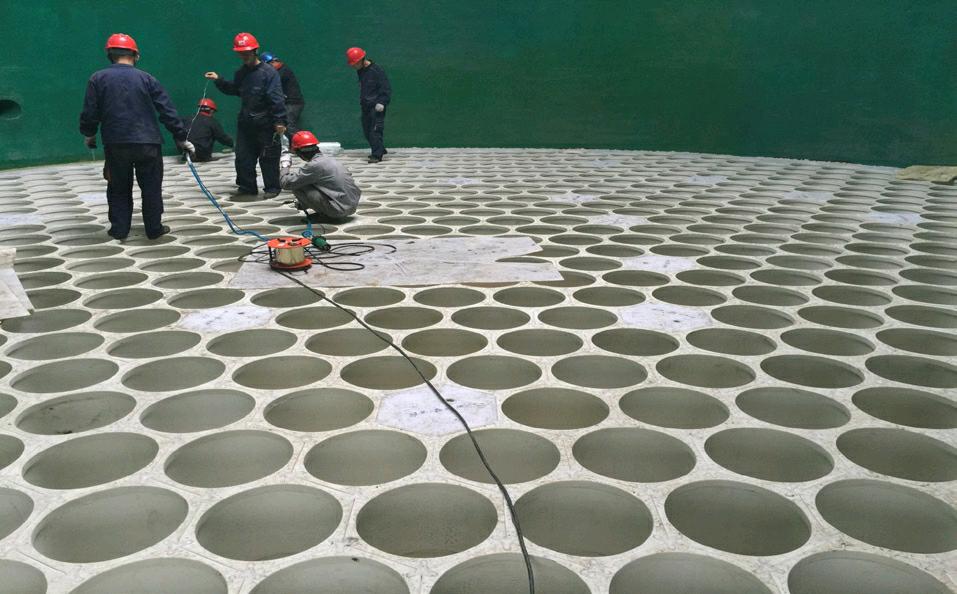

吸收塔内设置高效除尘除雾装置取代传统的除雾器,布置于吸收塔顶部最后一层喷淋层的上部。在高效除尘除雾装置的下面布置一层冲洗喷嘴。

2)除雾器冲洗水系统

吸收塔内拆除上两层除雾器冲洗水,对下层冲洗水管道进行改造,作为新增高效除尘除雾装置的冲洗水,吸收塔外对应的上两层除雾器冲洗水管路拆除并封堵。其余利用原有的除雾器冲洗水系统管路。本次改造周期原计划为28天,经过现场合理安排工期,仅历时18天就具备试运条件。

2.3.2 脱硝系统改造

1)反应器及催化剂

经催化剂厂家现场检测和计算后,在预留层装满催化剂后在SCR入口氮氧化物浓度为450mg/m3,出口氮氧化物排放浓度不大于45mg/m3,单台炉SCR预留层装满催化剂体积约为202m3,两台炉共计新装催化剂约为404m3,催化剂采用平板式,节距约7mm。原有脱硝系统催化剂层按2+1设计,反应器强度在设计时已考虑3层催化剂都安装的重量,经核算本次改造对反应器结构没有影响。

2)吹灰系统

根据本项目灰分较高的特性,采用声波吹灰器和蒸汽吹灰器组合的方式吹灰,保持与原吹灰系统一致。

本次改造新增催化剂层需加装声波吹灰系统,每个反应器增加4个吹灰器,每台炉增加8个声波吹灰器,吹灰气源接自原有声波吹灰器气源母管。压缩空气系统利旧。

本次改造新增催化剂层需加蒸汽吹灰系统,每个反应器增加3个吹灰器,每台炉增加6个蒸汽吹灰器,吹灰汽源接自原有蒸汽吹灰母管。蒸汽吹灰形式采用:短程可伸缩耙式吹灰器。

本次改造新增的声波吹灰和蒸汽吹灰均接自原有的吹灰母管,由于吹灰系统采用分层吹灰工作制,故原有蒸汽母管和压缩空气母管均能满足要求,无需改动。

脱硝系统改造后增加的阻力约为150Pa。

3)氨气供应系统

经计算当SCR入口氮氧化物浓度为450mg/m3,出口排放浓度为50mg/m3的情况下单台炉尿素消耗量约为0.278t/h,原单台炉SCR系统设计尿素耗量为0.25t/h,耗量增加较小,经核算原尿素供应系统辅助设备均能满足改造后的出力要求。

按照在混合器内氨气被稀释成小于5%的混合气体计算,单台炉需要的稀释风量为3 700Nm3/h。原有脱硝系统每台炉配两台风量为3 800Nm3/h的稀释风机(一运一备),可满足脱硝系统改造后的稀释风量要求,故稀释风机利旧。

改造后氨的逃逸率不大于2.28mg/Nm3,SO2/SO3转化率小于1%。

4)增加炉内尿素直喷热解制氨系统

为保证SCR还原剂制备系统的稳定性,决定增加一套炉内尿素直喷热解制氨系统与原有的尿素热解系统互为备用。

SCR技术需要的反应温度窗口为300℃~400℃。在反应温度较高时,催化剂会产生烧结及(或)结晶现象;在反应温度较低时,催化剂的活性会因为硫酸铵在催化剂表面凝结堵塞催化剂的微孔而降低。SCR脱硝效率一般可达80%(两层催化剂)。

河北大唐国际丰润热电有限责任公司脱硝系统采用低氮燃烧器+SCR相结合的技术,经计算在反应器装满3层催化剂的情况下脱硝效率最高可达89%,故本次脱硝系统改造保持现有系统不变,增加预留层催化剂。

脱硝系统改造完毕后,脱硝效率达到89%,NOX排放浓度≤50mg/m3。

2.4 改造小结

丰润热电超低排放改造工程2号机组于2015年8月20日开工9月16日8:08分完成。较批准工期提前6天完成,1号机组10月1日开工,10月16日完成,较批准工期提前18天完成。根据实际情况,选用了脱硫、除尘系统改造采用SPC-3D脱硫除尘一体化技术,本次环保超低改造工程同时包括了脱硫除尘改造、锅炉催化剂加装预留层,锅炉尿素热解系统升级改造工作;是京津唐地区第一家在46天内完成环保超低改造的企业。在集团公司同类改造工程中从质量、进度、安全方面取得了较好的成绩,克服改造工期短、改造难度大的难题,顺利完成了1、2号机组的超低排放改造工作。

3 超低排放改造效果及经验

3.1 超低排放改造效果

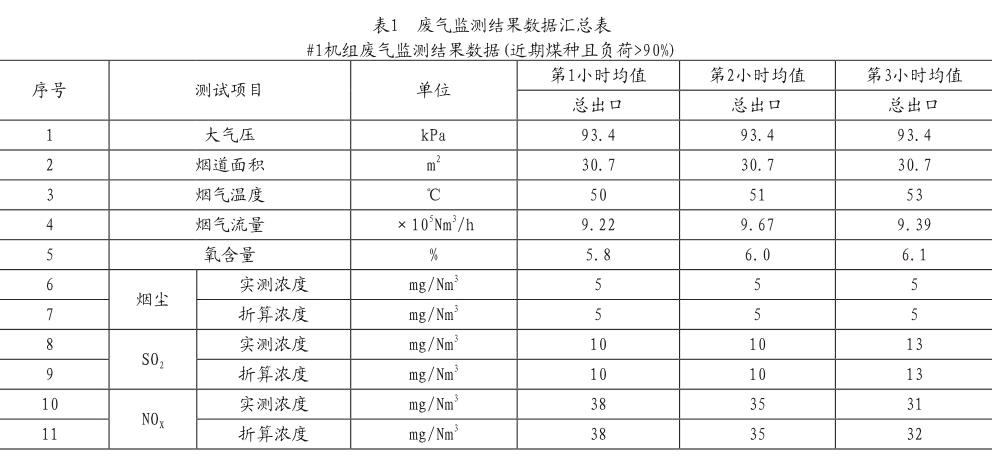

1)管束式超低排放改造效果。根据河北省环保厅监测结果(见表1)表明,1号机组超低排放改造后,总排口污染物监测结果为:近期煤种大于90%工况负荷下,烟尘最大排放浓度为5mg/m3,二氧化硫最大排放浓度为13mg/m3,氮氧化物最大排放浓度为38mg/m3。满足《燃煤电厂大气污染物排放标准》(DB13/2209-2015)标准要求。

本次超低排放改造采用脱硫除尘一体化技术+增加一层催化剂的综合工艺,改造完成后二氧化硫<35mg/ m3、氮氧化物<50mg/m3、烟尘<10mg/m3,脱硫、脱硝、烟尘设施同步改造,都能够满足《燃煤电厂大气污染物排放标准》(DB13/2209-2015)要求,按年工作6 100小时计算,#1机组二氧化硫年排放总量为65.7t/a、氮氧化物年排放总量为201t/a、烟尘年排放总量为29.8t/a。

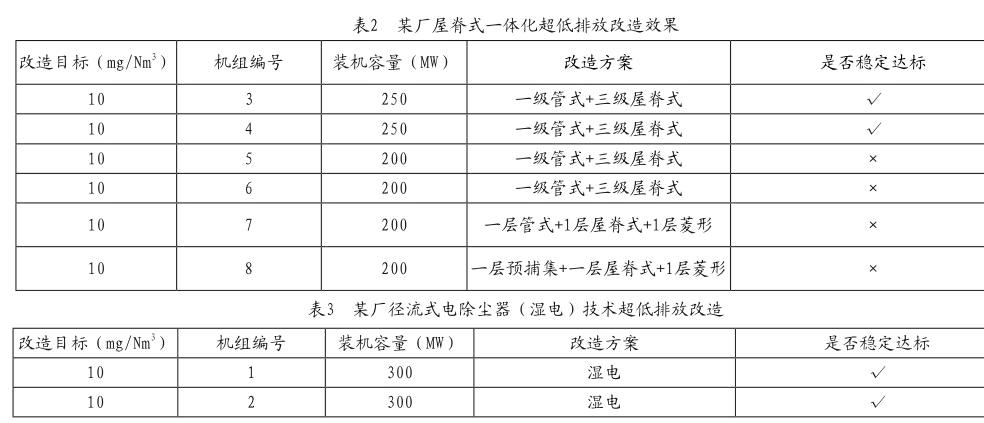

2)管式+屋脊式一体化超低排放改造效果。表2为系统内兄弟厂采用管式+屋脊式技术进行超低排放改造的效果统计表。

3)径流式电除尘器(湿电)改造。表3为系统内兄弟厂采用径流式电除尘器(湿电)技术超低排放改造效果统计表。

3.2 超低排放改造后单位发电成本增加情况

根据超低排放改造前后对脱硫、脱硝、除尘以及引风机设备的影响,依靠辅机电耗增加作为依据。

对比1号机组改造前后结果:150MW负荷时厂用电率增加0.65%;225MW厂用电率增加0.37%;300MW厂用电率增加0.21%。

对比2号机组改造前后结果:150MW厂用电率增加0.42%;225MW厂用电率增加0.12%;70%负荷率情况下厂用电率增加0.43%。

暂用1号机组225MW负荷与2号机组70%负荷下的改造前后厂用电率差值的平均值作为参考值:(0.37+0.43)/2=0.4,即增加厂用电率0.4%。按照每1%厂用电率影响供电煤耗3.5g/kW·h计算,共影响供电煤耗上升1.4g/kW·h。

经初步核算:增加煤耗、厂用电、修理费、折旧。增加成本约0.94分/kW·h(改造前已执行NOx、SO2执行最低排放标准排污费减量较少)。

3.3 超低排放改造中的经验

1)超前谋划、统筹兼顾、优化创新。从可研报告审核批准,合同协议的签订,施工图、修编、审核,设计优化,环评备案,施工计划甚至设备催货等各方面,公司领导全面介入、期间多次积极督促、协调、各方在工程进展中出现的问题,倒排工期,按照节点要求稳步推进。在集团公司同类改造工程中从质量、进度、安全方面取得了较好的成绩,克服了改造工期短、改造难度大的难题。

2)职责到位、务实有序、细化管理。以我为主,部门牵头严把施工过程安全、质量关,对人员作业行为、大型施工机械、作业环境、施工质量重点管控。

3)运行人员提前熟悉设备特性、守住红线。新的环保设备投入运行时间较短,需要运行部门重点关注设备运行状况,摸索规律,对标管理。例如:尿素新增热解系统投入后,脱硝的出口表计与脱硫表计反应数据不一致,需进一步优化调整;改造后应重点关注硫酸氢铵对空预器、电除尘及引风机设备的腐蚀情况,摸索规律,制定防范措施等。

3.4 超低排放改造后遗留的问题

超低排放改造完成后,石膏雨飘洒问题得到了改善。但是在进入冬季以后,由于环境温度的降低,在靠近烟囱的位置依然会出现石膏雨飘洒的现象。因此,高效除尘除雾装置并不能彻底解决石膏雨问题,与改造预期有一定差距。由于石膏雨的形成原因比较复杂,牵扯到环境温度与塔内设备运转等问题,因此需要进一步研究并提出改造方案,彻底解决这一问题。

4 结论

针对环保部下发的最新环保标准,结合改造前脱硫、除尘、脱硝的指标,制定改造计划。再根据现场实际情况(如:设备改造空间、改造资金、检修维护难易程度等)最终选择加装高效除尘除雾装置这一方案。改造完成后,环保指标全部达标。但石膏雨的季节性出现这一遗留问题为一点遗憾,需要进一步研究与改造。

参考文献

[1]河北省环保厅.燃煤电厂大气污染物排放标准[S],2015,7.

[2]卢啸风.石灰石湿法烟气脱硫系统设备运行与事故处理[M].北京:中国电力出版社,2009,5.

[3]中国环境保护产业协会电除尘委员会.燃煤电厂烟气超低排放技术[M].北京:中国电力出版社,2015,10.

[4]夏怀祥,段传和.选择性催化还原法(SCR)烟气脱硝[M].中国电力出版社,2012,9.

- 职业教育中工匠精神的缺失缘由与路径重塑

- 基于独立学院校企合作的人才实践能力培养研究

- 校企协同育人DNA模式的“双师型”教师伍建设的思考

- 高职会计专业群建设路径研究

- 乡村振兴视角下农学类本科生创新创业人才培养现状与分析

- 近三年农村生源的高职毕业生就业情况实证分析

- 大学校园快递包装智能回收系统的开发可行性研究

- 新时期下我国民间武术家的生存状态探究

- 大学生思想政治教育与儒家思想教育融合发展思考

- 性格优势与美德研究状况及出路研究

- 新时期高职院校开展通识教育的重要性

- 基于OBE的高职智能会计人才培养模式探究

- 传统文化中的行政忠诚在当代社会发展时期下的转变

- 大学生网络心理健康教育的问题和出路

- 新常态下高职国土测绘类专业创新创业教育研究

- 浅谈贵州少数民族地区农村劳动力技能培训存在问题及对策研究

- 高职体育教学对学生社会适应能力的培养

- 新时代对高职院校学生管理的思考

- 高职国际贸易专业的实践教学改革分析

- 基于现代学徒视域的移动商务专业人才培养研究

- 以本为本背景下应用型地方本科院校学风建设的思考

- 浅谈陶瓷配饰创新设计

- 创新创业背景下高职电子商务人才培养体系探索

- 马匹生产管理学范畴下的疾病防控研究

- 二手电商平台交易中的信用风险问题

- mimicked

- mimicker

- mimickers

- mimicking

- mimicries

- mimicry

- mimic's

- mimics

- mimic²

- mimic¹

- miming

- min

- min.

- minaret

- minarets

- mince

- minced

- minced pie

- minced pies

- mincemeat

- mincemeats

- mince pie

- mince pies

- mincers

- minces

- 所作所为

- 所作结论或评价严格而不可更改

- 所依附的基础不牢,面临极大危险

- 所做处罚和所犯罪行相当

- 所做的事与愿望相反

- 所做的事无法隐瞒

- 所做的或要做的事情

- 所写文字在形式上表现的特点

- 所写文字极多

- 所写的诗文

- 所凭关系

- 所出主意是迫不得已

- 所到之处都顺利

- 所剩无几

- 所副语

- 所历路程

- 所受的冤屈很难得到昭雪

- 所叙说的事情很多

- 所司

- 所司之体

- 所向

- 所向克捷

- 所向往的前景

- 所向往的境界

- 所向往的美好境界