张乾坤

摘 ?????要:针对2.3 Mt/a柴油加氢改质装置,对分馏系统及换热方案进行优化分析,分馏系统采用较优的汽提加分馏双塔流程,换热方案采用分馏塔底循环油与反应流出物进行换热,换热网络合理。并在多工况流程模拟的基础上对热高分温度、低分压力进行优化设计,从而降低了装置投资,减少了装置能耗。

关 ?键 ?词:柴油加氢改质;工艺流程优化;换热网络

中图分类号:TE624.4+31 ?????文献标识码: A ??????文章编号: 1671-0460(2019)06-1314-07

Abstract: For the process design of 2.3 Mt/a diesel hydro-upgrading unit, the optimal separation and heat exchange network plan was given base on process analysis. The double tower separation plan was selected. The optimal temperature of Hot High Pressure Separator and the pressure of Cold Low Pressure Separator were determined base on the multiple cases process simulation, and the costs and energy consumption of the unit were reduced.

Key words: Diesel hydro-upgrading unit; Optimization of process; Heat exchange network

隨着经济的发展,柴油需求量愈来愈大,原油蒸馏装置一次加工所产的柴油远不能满足需求。二次加工装置所产的柴油所占比例越来越高。且随着原油劣质重质化的发展,二次加工的柴油,特别是催化柴油中的硫、氮、芳烃含量越来越高,密度也越来越大。随着国内车用柴油标准的加快升级,柴油中的密度、硫、氮及十六烷值为二次加工柴油升级改造的重点与难点,一般通过加氢改质对其进行脱硫、脱氮、提高十六烷值及降密度[1]。柴油加氢改质的路线一般有两种,一是通过高压加氢深度饱和对油品中的全部多环及部分单环芳烃直接进行加氢饱和反应,以生成十六烷值高及密度低的链烷烃,还有一种途径是通过选择性缓和加氢裂化使得部分芳烃饱和后开环转换为链烷烃[2]。其中第一种方式收率高,放热量大,但缺点是氢耗较高;第二种方法是氢耗适中,但较难控制裂化反应只进行芳烃开环而不发生断链,且生成的轻烃及轻石脑油比例较高,导致循环氢浓度较低,液体收率(柴油加石脑油)较低。

本研究仅针对某石化公司新建2.3 Mt/a柴油加氢改质设计基础数据为例,通过模拟计算,针对设计基础数据特点对换热、分馏进行优化设计,得到整体经济效益较优的工艺流程及参数。

1 ?设计基础数据

1.1 ?原料性质

原料为常压柴油、催化柴油及直馏石脑油的混合油,原料油性质及混合比例见表1。原料氢气为纯度为99.9%重整氢。

1.2 ?产品

加氢精制后柴油十六烷值提高至46, 密度降低至0.84 g/mL, 同时硫含量小于10 ppm(w),可直接作为柴油产品销售。虽精制石脑油产品辛烷值较低,但其芳潜含量高,且超低硫低氮,可作为优质的重整原料或汽油调和组分。

1.3 ?加氢反应产品组成分布

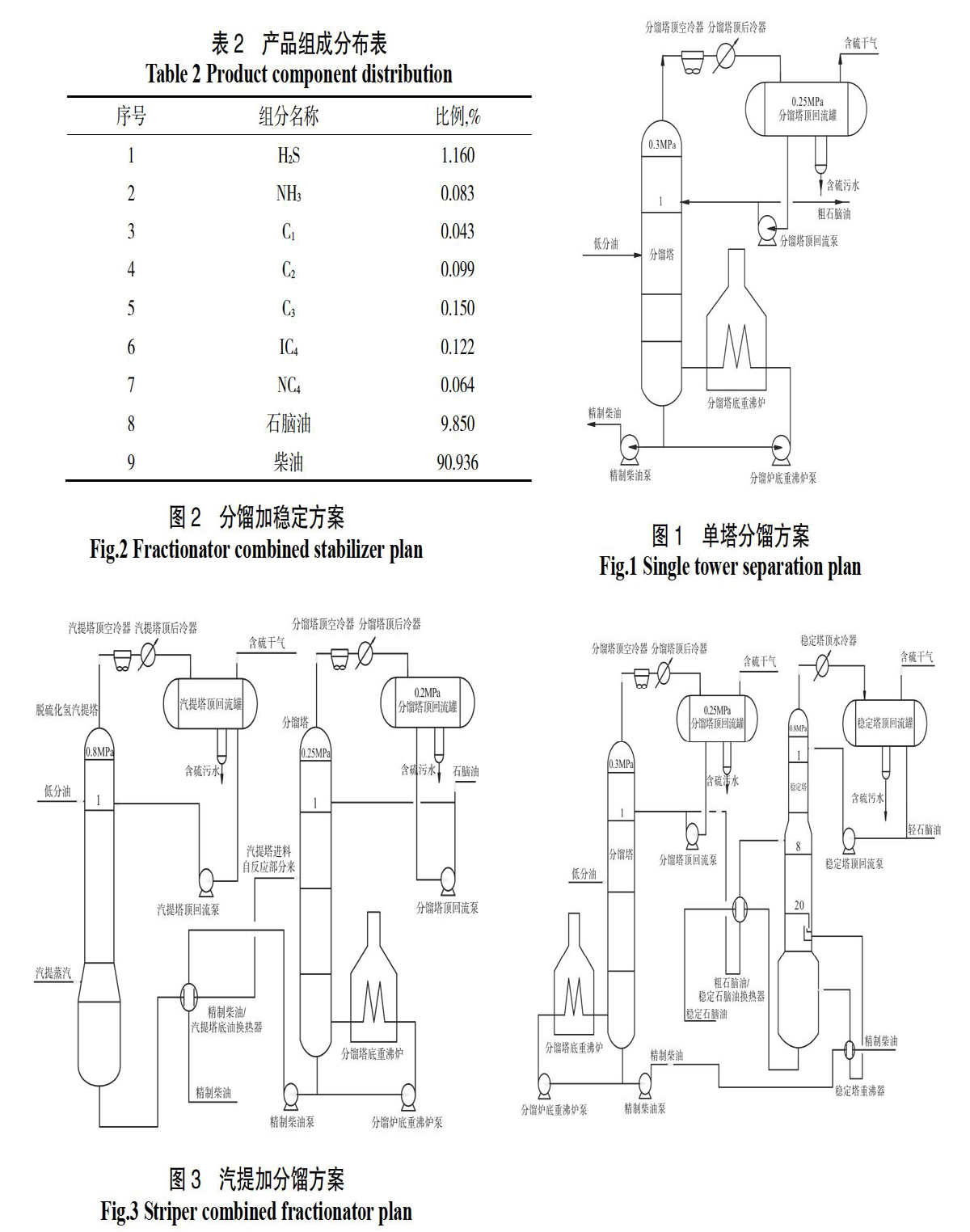

本装置氢耗为2.51%,油品加氢后产品组成分布见表2。

1.4 ?主要操作条件及流程模拟

该装置设计年操作时间为8 000 h,加氢反应总压为12.8 MPa(g),加氢反应器的入口温度为298 ℃,入口温度通过反应进料加热炉控制,预期的加氢反应器出口温度为367 ℃。本文流程模拟软件采用在炼油装置模拟中广泛采用的Simsci Pro/II软件。

2 ?工艺过程优化

按照化工装置的洋葱模型设计法,先考虑反应系统设计,再考虑分离系统,最后为换热系统及公用工程。针对本装置反应部分已由催化剂研发单位提供设计数据。详见设计基础数据。下面分别按分馏方案优化、分离工艺参数优化及换热方案优化逐层进行优化。

2.1 ?分馏工艺方案的选择

反应部分来的低分油需要进一步分离出合格产品,分馏部分方案一般有三种[3],方案一是单塔分馏流程(见图1),方案二为分馏加稳定流程(见图2)及汽提加分馏流程(见图3)。

方案一只有一个分馏塔,塔热源一般采用重沸炉,流程简单,单塔内完成硫化氢汽提及汽柴油分离功能。缺点有以下几点:

(1)石脑油在塔顶抽出,含有硫化氢及轻烃,需后续装置再进行脱硫。

(2)采用重沸炉供热,限于重沸炉油品分解温度限制,塔压不能太高,一般为0.3 MPa(g),而一般干气脱硫的压力为0.6 MPa(g)。故塔顶气需配置酸性气压缩机进一步提压。

(3)单塔兼顾硫化氢汽提和汽柴油分离两个功能,在原料硫化氢浓度较高时,为了保证塔底精制柴油的脱硫效果,需较大回流,此时石脑油与柴油过度分离,浪费能耗。

选择此流程的场合一般是厂内其他装置有配套的石脑油稳定和干气压缩脱硫设施,可以共用一起处理的情况,达到节省占地面积与投资的目的。而本装置无配套的石脑油稳定和干气压缩脱硫系统可用,不采用该分馏工艺。

方案二是在方案一后面增加一个石脑油稳定塔,解决了石脑油含硫及初馏点不合格的问题。方案三是将脱硫化氢和汽柴油分离两个任务分别在两个塔内单独完成。低分油首先去汽提塔进行脱硫,塔底一般通低压汽提蒸汽,以减少油气分压,有利于轻组分H2S脱除,塔压0.6~0.8 MPa(g)。汽提塔顶按全回流操作,塔底脱硫后的混合油自流到分馏塔进行石脑油及柴油的分离。对比方案二及方案三,两个方案都能得到合格石脑油及柴油,但有以下不同:

(1)流程二产生的含硫干气压力同样较低,需后续压缩后才能脱硫处理,而流程三含硫干气可直接进入并入后续干气脱硫塔,无需压缩,省掉含硫干气压缩机,也减少硫化氢泄漏的风险。

(2)流程二精制柴油硫含量容易受到分馏波动影响,而流程三精制柴油的硫化氢经两个塔两级分离,若汽提塔波动,汽提塔底油含有超标的硫化氢会在分馏塔内进行进一步分离,能保证分馏塔底柴油不含硫化氢。

(3)流程二由于石脑油含量较少,且塔压高故稳定塔塔径较小,附属的设备占地及投资也较少。而汽提塔由于塔内通入蒸汽,其气相符合量较大,且液相负荷也较大,故塔径较稳定塔大。但由于方案三的分馏塔只完成汽柴油分离,其塔径较方案二的分馏塔塔径稍小。

(4)流程三在分馏塔顶气不设采暖水回收热量的情况下,由于分馏塔塔顶是外回流,其能耗较高一些。

针对本装置,装置外无含硫干气压缩机,且便于脱硫化氢及汽柴油分别调节,分馏方案选择调节性更好的汽提加分馏双塔方案。

2.2 ?换热流程优化

从反应器操作条件可以看出,反应器进出口温升约69 ℃,通常柴油精制装置反应器进出口温升约50 ℃,由于原料中有较多催化柴油,含有较多的芳烃,而改质方案采用了以加氢饱和芳烃为主的改质途径,故反应放热量较多。而常见的柴油精制装置及其他柴油改质装置的换热方案对该装置不能完全适用。

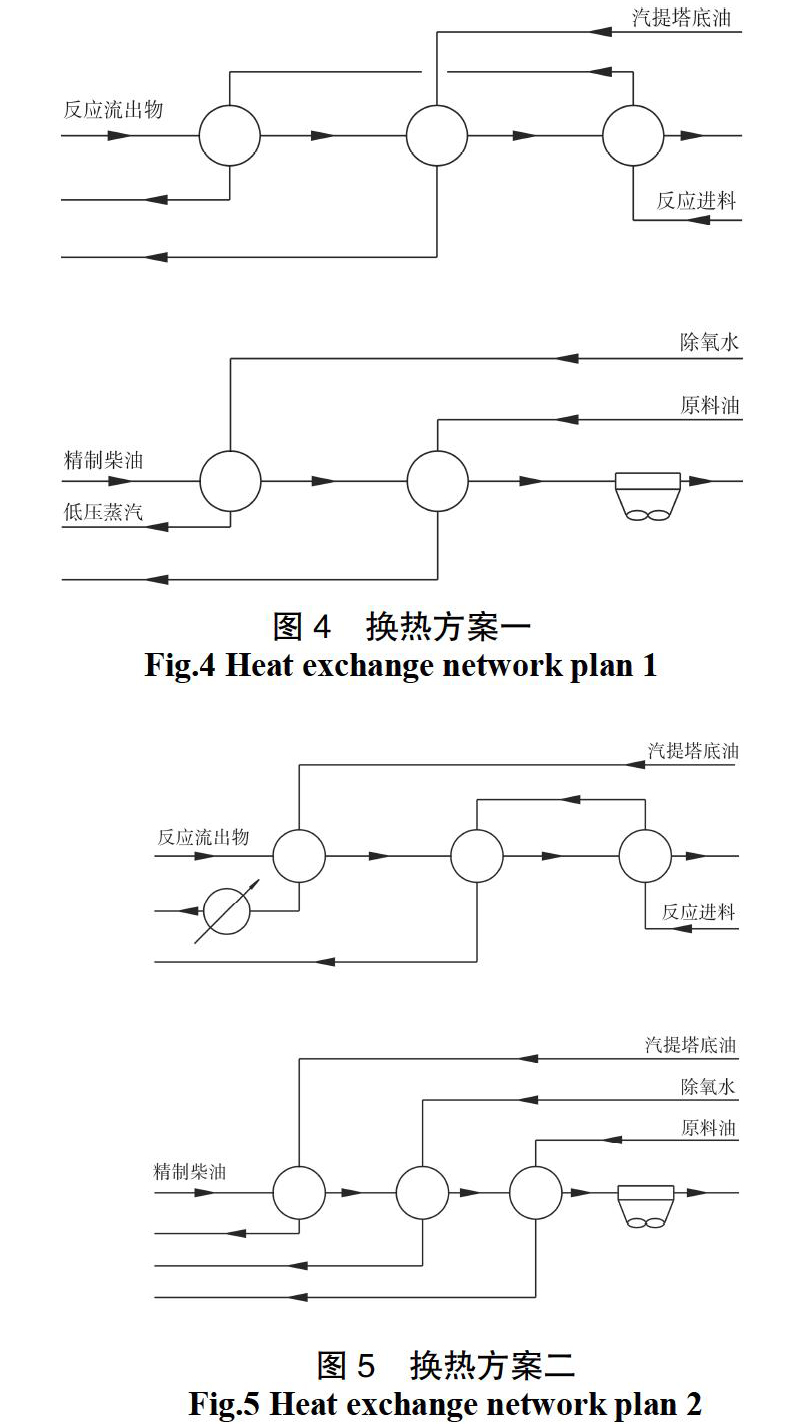

采用热高分流程的常规反应部分换热简图见图4,反应器出口反应流出物先后与热反应进料、汽提塔底油、冷反应进料换热后进入热高分分离器。精制柴油经过低压蒸汽产气段及原料油换热后进入柴油空冷器,冷却到50 ℃出装置。该换热方案应用到本装置会有以下几个问题。

(1)由于本装置加氢反应放热较多,多余的热量无法通过反应进料及分馏塔进料两个冷源消化掉,需要匹配负荷更大的冷源或增加新冷源。否则反应流出物无法冷却到所需的热高分温度,多余的热量需要靠热高分气空冷器及汽提塔顶空冷器白白冷却浪费掉。

(2)受限于加氢进料泵制造难度及泵入口气蚀风险的原因,缓冲罐之前的原料油不能和精制柴油加热到太高的温度,导致精制柴油需要引入较多的低压蒸汽产气负荷进行取热,否则柴油进空冷的温度过高,浪费能源。而根据全厂蒸汽平衡结果,低压蒸汽较富余,无需过量产气。

(3)由于反应流出物热量过剩,分馏塔进料温度容易超温,会造成分馏塔进料气化率太高,进塔段闪蒸气体较多,易冲塔,造成进料板之上几块塔盘效率较低。且反应流出物温度较分馏塔进料温度高许多,?损较大,应寻找温度较高的冷源与之进行匹配。针对本装置合理的分馏进料温度不应超过250 ℃,此时进料气化率约3%。

结合2.1节选择的汽提加分馏方案,通过梳理装置内各冷源,得到调整后的换热流程见图5。

反应流出物先后与分馏塔底循环油及反应进料换热。分馏塔进料与精制柴油进行换热。分馏塔底循环油换热后再经分馏塔底炉加热所需温度,在回到塔釜内,为分馏塔提供热量。分馏塔底循环油出口气化率一般按30%考虑,此时循环油的温度约337 ℃。调整后的换热网络有以下优点[4]。

(1)用分馏塔底循环油代替分馏塔进料与反应流出物换热,分馏塔底循环油的加热终温为337 ℃,比较分馏塔进料的加热终温250 ℃有较大提高,能较好匹配高温的反应流出物,同时另一股热源精制柴油温度约303 ℃,与分馏塔进料去匹配也较反应流出物更合理,节约了装置?损。

(2)由于物流换热匹配更合理,同等换热面积下总换热量增加,同时节约燃料消耗及空冷电耗。

针对本装置,通过流程模拟,对比两种方案,第二种方案的热交换能量增加约5 260 kW,燃料按热值8 000 kcal/Nm3计,消耗减少557 Nm3/h,能耗下降约1.57 kg标油/t原料。节能效果明显,该换热方案针对反应放热较多的加氢装置具有普遍参考性。经过2.1与2.2节方案选择后形成装置的工艺流程见图见图6。

2.3 ?热高分温度优化图

加氢装置反应系统循环氢的分离一般分为冷高分和热高分两种流程,对比两种流程一般认为热高分流程较节能,但设备数量较多,投资稍高,在加工规模100万t/a以上有较好的经济效益[5]。 ?同时热高分的温度的选择对燃料气消耗量、循环氢浓度、溶解氢耗、后续的分馏系统及汽提蒸汽消耗都有不同程度的影响。

2.3.1 ?热高分温度的限定范围

由于热高分气中含有杂质NH3及H2S,在低温下会结晶生成NH4HS,堵塞管道。其最低温度即为硫氢化氨的结晶点温度,该结晶温度与NH3及H2S的分压有关,一般在高于150 ℃时硫氢化氨不会结晶[6]。如果原料品质控制不严,含氯较多,同时也要考虑形成NH4CL结晶的风险,其结晶温度比NH4HS还要高,一般在180 ℃以下较易结晶。

热高分温度过高会导致热高分油量减少,大量的油气从热高分空冷器中冷却,失去了热高分流程节能的意义,且如果加工较重二次加工柴油或蜡油时,热高分温度较高,会造成热高分气中含有较重的稠环芳烃,稠环芳烃在低温的空冷器中结晶进而堵塞换热管道。针对本装置,经流程模拟温度提高到320 ℃时,其热高分油只占原料油的约50%,已无节能效果。

因而合理的热高分温度应在一定范围内进行优化。本装置热高分温度调优的范围选择在180~320℃之间進行。

2.3.2 ?熱高分温度的影响

通过流程模拟,对热高分温度在180~320 ℃之间,按5 ℃一个间隔进行多工况全装置流程模拟,以下为基于多工况模拟数据结果进行分析。

(1)溶解氢耗量

通过模拟结果,做出溶解氢气量与热高分温度的关系见图7,由图可见总溶解氢耗随着温度上升先快速提高,最高点出现在275 ℃,然后再下降。这是由于提温前期氢气在油品溶解度随温度上升而提高,但同时随着温度上升而导致热低分油闪蒸量增多,从而导致热高分油量减少,导致总体溶解氢量下降。低分气量与热高分温度见图8,由于低分气大部分来自于油品中溶解的氢气,故低分气量与溶解氢量成类似趋势,最高点出现在275 ℃。

此部分成本主要是氢耗成本、氢气压缩电耗成本及PSA建造成本。氢耗成本为溶解氢量减去低分气提纯氢气量的差值,PSA低分气提氢回收率按90%考虑,氢气价格按上游装置产氢成本1.3元/Nm3考虑。氢耗年成本见式(1)。PSA提氢后的压力为2.4 MPa,需要借助新氢压缩机压缩到13.5MPa进入反应系统,根据往复机效率有电耗成本经验式见式(2)。根据经验PSA建造总成本见式(3)。

(2)循环氢纯度

由图9可见随着热高分温度升高,循环氢纯度上升,在230 ℃之后上升加速,但总体循环氢纯度变化不大,介于96%~98%之间。这是由于本装置设有循环氢脱硫,循环氢的纯度主要受反应生成的C1-C4影响较大,而由于C1-C4的吸收随温度上升而减少,故其在热高分油中溶解量较少,主要通过冷低分油进行溶解而从反应系统中分离。由于热高分温度提高,造成热高分闪蒸量加大,导致冷低分油量增大,从而导致C1-C4的吸收量也加大,循环氢浓度上升。总体而言,由于反应产物中C1-C4较少,循环氢氢纯度本身较高,介于96%~98%之间,故此部分对反应系统操作压力的影响较小,可忽略。

图9 ?热高分温度—循环氢浓度关系

Fig.9 HHPS temperature—recycle hydrogen purity

(3)汽提蒸汽消耗

汽提蒸汽与热高分温度关系见图10。

针对本换热网络,随着热高分温度的上升,汽提塔进料温度会提高,携带的热量也会提高,在同样的汽提脱硫效果下,所需的汽提蒸汽量将有所降低。在塔顶总压不变下,由于蒸汽分压降低,导致塔釜油气分压提高,汽提塔塔釜温度也会升高。此部分会产生汽提蒸汽的消耗成本及酸性水的处理成本。其中低压蒸汽按230元/t,酸性水处理成本按80元/t考虑,可得汽提蒸汽总成本见式(4)。

(4)公用工程消耗

热高分与反应加热炉及分馏重沸炉的总和热负荷关系见图11,随着热高分温度提升,热高分空冷器热负荷及汽提塔顶空冷器热负荷均提高,导致冷公用工程负荷整体上升,同样所需的热公用工程负荷也会同量提高,换热网络能量回收减少。针对本换热网络,公用工程介质燃料气为厂内所产催化干气,低位热值为8 800 kcal/Nm3,成本价约0.4元/Nm3,冷公用工程介质主要是空冷器中的冷风,消耗为风机电机的电耗,空冷电耗与同热量燃气相比操作成本很小,可忽略。故公用工程成本消耗主要为燃料气消耗量成本。

其成本见式(5)。

式中:BC5 —燃料气年操作成本, 万元/a;

Q4 —燃料气量, Nm3/h。

(5)热高分温度的优化

在产品质量不变下,与热高分温度影响有关的成本归类为差异项总成本,分别见以上描述,以上成本分为建造成本和操作成本。装置运行年限按15年考虑,不考虑残值。年总费用成本可表示为式(6)。

根据模拟数据计算BCA与热高分温度关系见图12,由图可知最小差异项总成本时的热高分温度约240 ℃,故本热高分温度取最优值为240 ℃。

2.4 ?热低分压力优化

热低分设置主要为收集装置产生的C1及C2组份,同时便于氢气的提浓与回收。减少汽提塔气相负荷及设备投资。本装置加氢压力较高,规模也较大,因而设置了液力透平以回收热高分油所带的势能,用于驱动加氢进料泵,节约进料泵电机能耗。而热低分压力的设置对以上内容均有影响。

2.4.1 ?压力范围

氢气回收后一般补入到新氢压缩机入口循环使用,本装置氢气管网压力为2.4 MPa(g),如果压力低于2.4 MPa(g)则需设置压缩机进行压缩并冷却后补入氢气管网。则考虑低分及提氢单元管线设备压降,则低分压力在2.6 MPa(g)以上时不需要设置额外的压缩机及附属冷却器。

低分油需进入后续的汽提塔脱硫化氢,本装置汽提塔压力设置为0.8 MPa(g),如果考虑低分油能自流进入塔顶,则根据沿程高差及摩擦阻力降核算,要求低分压力不能低于1.1 MPa(g),否则需要需要额外设置增压泵,增加投资和流程复杂性。

2.4.2 ?压力变化的影响

(1)热低分压力高低对低分气中的氢浓度及低分气气量均有影响。压力降低氢浓度降低,总气量及氢气总含量均增加,由于在PSA产品氢浓度不变时,氢气回收率会下降。

(2)且由于吸附压力降低,导致吸附及解析压差减少,吸附时间延长,吸附剂用量需相应增加。

(3)且由于压力降低,导致气体体积流量增大,程控阀门口径需相应增加,PSA吸附剂。

(4)热低分压力降低时增加了低分和高分的压差,液力透平能回收更多的能量。

经计算液力透平回收的最大能量约150 kW左右,而因此带来所需氢气压缩机及循环水的电耗增加量约50 kW,且需要新增压缩机1台,价格约50万元,PSA投资费提升约20万元,年省操作费用提升约8万元,综合考虑将低分气压力设定低于2.6 MPa(g)的方案,其投资回收期均在10 a以上,低于该类装置基准投资回收期8 a,且增加了操作复杂性和占地面积。

低分压力在2.6 MPa(g)以上增长时,缺由于压力升高,PSA程控阀门等级上升导致成本上升,且所提纯的氢气仍然需要调节阀降压到2.4 MPa(g)并入新氢管网,能耗大,故本装置冷低分操作压力按2.6 MPa(g)考虑。

3 ?装置能耗比较

经核算本装置能耗约7.7 kg标准油/t原料, 国内同类柴油改质装置的能耗约13~17 kg标准油/t原料,相比较该装置能耗明显较低。这是由于本装置采用纯芳烃饱和改质方案,反应放热较多,且采用了适应于该改质路线的优化分馏及换热方案。

4 ?结 论

加氢装置采用汽提加分馏的分离方案,具有柴油不含硫化氢和水,含硫干气利于后续脱硫的特点。换热方案采用适用于高放热量的换热方案,使得反应炉操作负荷小,整体?损失小,更节能。优化的热高分温度采用240℃,冷低分压力控制在2.6 MPa(g)。优化后的流程具有工艺先进、投资小、节能的优点。

参考文献:

[1]赵焘,曾榕辉,孙洪江,韩龙年,彭冲.劣质柴油加氢改质工艺研究[J]. 当代化工,2013,42(4):382.

[2]王宏奎,王金亮,何观伟,吕宏安,卞雯.柴油加氢改质技术研究进展[J]. 工业催化,2013,21(10):16-19.

[3]赵秀文,王国旗,聂程,刘小波,许新刚.柴油加氢分馏流程比较[J]. 当代化工,2013,42(5):593-594.

[4]王伟,冯宵.考虑压力因素的柴油加氢改制装置换热网络改造[J]. 化工进展,2013,32(1):227-232.

[5]朱华兴,叶杏园.热高压分离流程在加氢裂化装置中的应用[J]. 炼油工程,1995,25(5):1-5.

[6]吉宏,孙晓伟.柴油加氢改质装置铵盐堵塞的原因及对策[J]. 当代化工,2010,39(4):412-415.

- 互联网供应链金融模式下中小企业融资优势及风险评估

- 精准营销在农商银行中的应用研究

- 我国农村金融存在的问题及应对策略

- 校园网贷存在的问题及应对策略

- 现代金融风险管理中的若干难点问题分析

- 浅析市场经济条件下政府如何转变经济管理职能

- 浅析我国金融经济与实体经济的关系

- 经济新常态背景下财政政策优化思考

- 经济下行压力下中国民营企业发展策略探析

- 论金融经济与实体经济的良性互动

- 基于工作过程系统化的审计实务课程教学改革

- 酒店管理专业实训教学模式建构探讨

- 浅谈政府会计改革对事业单位的影响

- 输配电价改革背景下电网企业会计核算探析

- 关于现代企业财务稽核问题的探讨

- 部门预算项目支出管理优化分析

- 全面预算在企业管理中的运用研究

- 大数据时代下企业财务管理的创新研究

- 加强企业财务风险管理的措施

- 公立医院集团化财务管理存在的问题与对策研究

- 论如何做好行政单位财政预决算管理

- 关于推进工会财务规范化建设的思考

- 浅析财务监督在合规管理中的作用

- “营改增”对企业会计核算的影响及对策探究

- 浅谈如何发挥会计信息在经济管理中的作用

- gondola

- gone

- gone ahead

- gone along

- gone away

- goneaway

- gone-aˌway

- gone back

- gone by

- gone down

- gone in

- goneness

- gone off

- gone-on

- gone out

- gone round

- gone together

- gone up

- gone²

- gone¹

- gong

- gonged

- gonger

- gongerine

- gonging

- 书斋

- 书无百日功

- 书无百日工

- 书无百日工。

- 书有香,铜有臭

- 书本

- 书本掉进水缸里——湿页了

- 书札

- 书札翩翩

- 书札,奏章

- 书板

- 书极多

- 书林

- 书架

- 书柜

- 书柬

- 书根

- 书案

- 书桌

- 书桌上的笔筒

- 书桌上的笔筒——粗中有细

- 书桌子

- 书楼

- 书橱

- 书檄