向修传

摘 ?????要:通过对绿色炼化企业的描述,从炼化企业总体设计、给水系统、污水系统、废气治理以及固废处置等方面对技术路线展开了探讨,并提出后续绿色炼化企业环境治理中应借助新型材料转向点源治理、原位升级治理及废盐资源化等方面的研究。

关 ?键 ?词:新时代;炼化一体化企业;绿色发展;环境治理技术

中图分类号:TE 991 ??????文献标识码: A ??????文章编号: 1671-0460(2019)11-2600-04

Research on?the Environment Control Technology for?Green

Refining and Chemical Integration Enterprises

???XIANG Xiu-chuan

(CNPC Northeast Refining & Chemical Engineering Co.,?Ltd., Liaoning?Dalian 110685, China)

Abstract:?Through describing green refining and chemical integration enterprises, technical routes for environment control were discussed from the aspects of the overall design, water supply system, sewage system, waste gas treatment and solid waste treatment.?In the end, some comments about the point source management, in-situ upgrading?management and waste salt resource utilization?were put forward.

Key words: refining and chemical integration enterprise; green development; environment control technology

近年来,随着新《环境保护法》、“大气污染防治行动计划”、“水污染防治行动计划”以及“土壤污染防治行动计划”等强制性政策出台,“绿水青山就是金山银山”的两山理论深入民心,全国上下为建设美丽中国而努力奋斗。

石油石化行业作为国家的支柱产业,但由于其高温高压、易燃易爆等特点,又被称为高危行业,安全、环境事故影响严重,逐渐成为民众对企业关注的焦点[1]。在新时代下如何转型发展,实现石油石化企业与社会、环境的和谐发展已经刻不容缓。

1 ?新时代炼化企业发展趋势

1.1 ?石化产业总体规划布局

2015年,“国家发改委关于做好《石化产业规划布局方案》贯彻落实工作的通知(发改产业(2015)1047号)”中,明确提出今后一个时期的石化产业布局进行总体部署,通过科学合理规划,优化调整方案,从源头上破解产业发展的“邻避困境”,提高发展质量,促进民生改善,推动石化产业绿色、安全、高效发展[2]。方案提出,将推动产业集聚发展,重点建设七大石化产业基地,包括大连长兴岛(西中岛)、河北曹妃甸、江苏连云港、上海漕泾、浙江宁波、广东惠州、福建古雷。

1.2 ?炼化企业一体化发展的必要性

我国炼油化工行业整体而言可以说是“大而不强”。炼化产能规模大,炼油能力、乙烯生产能力均居全球第二,但单套装置生产能力并不高、能耗高、竞争力差[3]。同时炼油能力明显过剩,基础有机化工原料产能不足,化工产品尤其是高端化工产品需求增长,以及我国新建炼油项目要按照炼化一体化配置建设,都要求“控炼增化”是新时代炼化企业发展的方向。按照产业园区化、炼化一体化、装置大型化、生产清洁化、产品高端化的要求,统筹规划,有序建设,产业链设置科学合理,是石化产业发展的必由之路。

1.3 ?绿色炼化一体化企业

中国是制造大国,制造业及其产品的能耗约占全国能耗的2/3。受資源环境的影响,绿色制造成为解决国家资源和环境问题的重要手段。实施绿色制造工程是实现炼化产业转型升级的重要任务,是炼化行业实现绿色发展的有效途径,同时也是炼化一体化企业主动承担社会责任的必然选择。

2 ?绿色炼化一体化企业的环境治理

工厂是绿色制造的主体。《中国制造2025》将“全面推动绿色制造”作为九大战略重点和任务之一,明确提出要“建设绿色工厂,实现厂房集约化、原料无害化、生产洁净化、废物资源化、能源低碳化”。对绿色工厂进行评价,有助于在行业内树立标杆,引导和规范工厂实施绿色制造。

2.1 ?绿色炼化企业的评价构成

《绿色工厂评价通则》(GB/T36132-2018)国家标准的实施,要求绿色工厂应在保证产品功能、质量以及制造过程中人的职业健康安全的前提下,引入生命周期思想,优先选用绿色工艺、技术和设备,满足基础设施、管理体系、能源与资源投入、产品、环境排放、绩效的综合评价要求。

2.1.1 ?环境治理构成与评价方法

环境排放部分要求,工厂应投入适宜的污染物处理设备,以确保其污染物排放达到相关法律法规及标准要求。污染物处理设备的处理能力应与工厂生产排放相适应,设备应满足通用设备的节能方面的要求。

如何提高炼化企业污染物治理水平,满足污染物排放要求,以及如何综合判断环保处理设备、设施、工艺的运行合理性,成为企业绿色生产中环境排放部分综合评估的关键。一个企业在集团、行业内环境治理水平高低,以及借鉴优秀企业的管理经验、行业专家提高企业环境治理的能力,成为推进绿色工厂的建设,实现“中国制造2025”目标的关键因素。

2.1.2 ?环境治理智能数字化平台

通过建立智能数字平台,对企业内水环境、气环境以及污泥废渣固废等环境治理有关的数据集中采集,上传至平台,进行分析评估,提高企业环境治理的管理水平;同时通过对过程数据的分析、对比、评估,对企业环境管理及运维提出专家建议,以提高企业的绿色工厂建设水平。

绿色工厂环境治理数字平台,采用人工智能、大数据、物联网、移动互联及云平台等多项技术,以实现企业环境治理系统的智能化管理,加快企业绿色工厂建设工作,为“中国制造2025”做出贡献。

2.2 ?绿色炼化企业的总体设计

依据《石油化工大型项目总体设计深度规定》(SHSG-050-2008)规定,结合绿色企业评价通则,对炼化一体化企业开展总体设计。

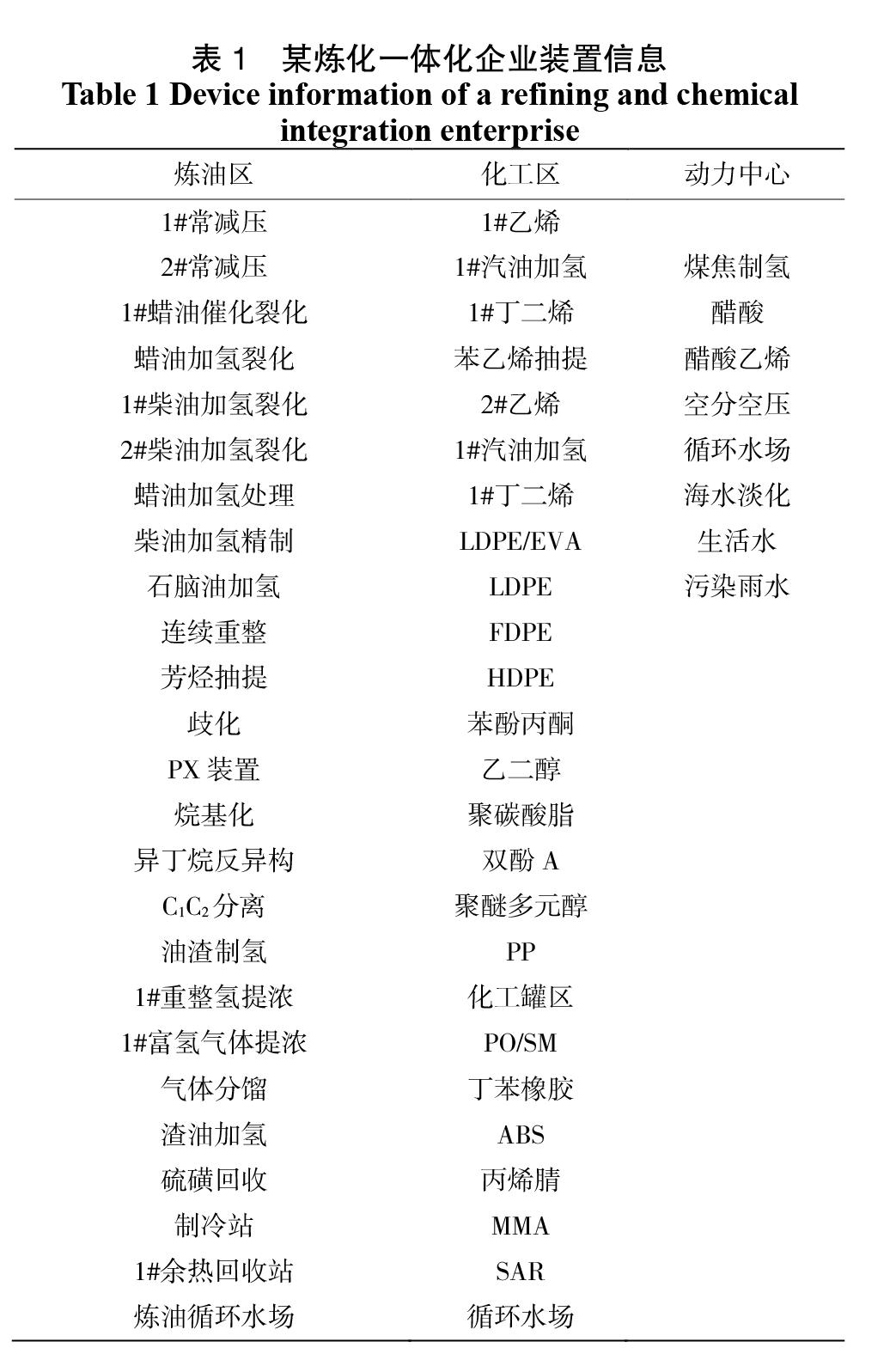

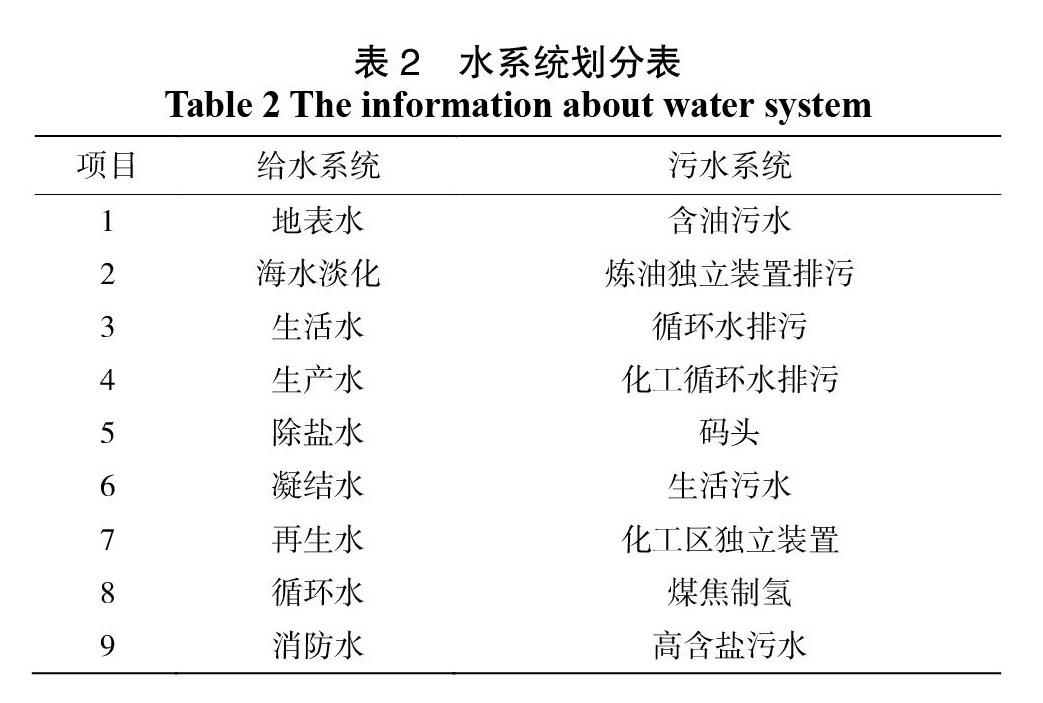

在“一定、二平衡、三统一、四协调、五确定”的总体设计过程中,依据设计主项对全厂进行水平衡分析,以对全厂水系统进行划分。以某2 000万t大型炼化一体化企业为例,进行相关说明分析。其相关装置信息见表1,依据各个装置进行相关的水量水质分析,以确定给水与排水相关规模与系统划分,见表2。

2.3 ?给水系统设计

由表2可知,在炼化企业给水系统中,主要包括原水处理、生产水、生活水以及除盐水的生产,以及凝结水回收等内容。

2.3.1 ?原水系统选择

作为资源投入的主要组成部分,原水的选择,对于炼化企业的绿色发展有着至关重要的意义。通常原水来源为地表水,但是随着水资源的紧张,以及生态文明建设需求,寻找第二水源成为炼化企业的重点工作。以某千万吨炼化企业为例,21世纪初,所在地区水资源严重匮乏,为了发展,引进5 000 t/d海水淡化以及3万t/d市政污水再生作为其第二水源。项目运行10余年,在保障企业高速发展的同时,也为城市节约水资源,保护了水环境。

进入新时代,现代化炼化一体化企业多临海建设,技术成熟以及成本逐渐被接受的海水淡化作为水源首选,同时部分企业所在区域具有良好的市政达标污水,也可以作为水源的一种选择。

2.3.2 ?原水系统选择案例

本文下面以某大型炼化企业为例,对市政污水再生以及海水淡化作为水源进行运行成本评估分析,以筛选最佳水源。为了便于成本对比比较分析,本案例产水均用于炼化厂循环水厂补水,产水水质见表3。

海水淡化工程所需海水来自距炼化企业30公里左右取水口。市政污水再生水系统原水,来自城市市政污水处理厂外排污水(《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准)。

海水淡化系统主要包括:海水预处理设施、膜法海水淡化设施及附属设施三部分。工艺流程为:带压海水_混凝沉淀池 _滤池_清水池_提升泵_超滤_海水反渗透(SWRO)系统_一级反渗透产水箱_二级反渗透(BWRO)系统_产品水池_产品水泵_厂区管网或储罐。

市政再生水装置包括深度生化、过滤、超滤(UF)、反渗透(RO)等单元。工艺流程为:带压污水_调节罐?_生化池_混凝絮凝沉淀池_过滤_超滤_中间水罐_一级反渗透_产品水池_产品水泵_厂区管网或储罐。

在不考虑折旧、人工费用的情况下,海水淡化直接运行成本为3.55元/t。在不考虑折旧、人工费用,且在市政污水取费用为0.6元/t污水,则市政污水再生运行成本为3.54元/t。

如果考虑市政污水再生系统中产生的浓盐水治理,则这部分运行成本要高于海水淡化运行成本。但在区域生态环境上来看,将市政污水进行再生作为工业水,其节约了水资源,同时减少了污染物的排放,为生态环境容量做出了贡献,有着重大的环境效益。

建议:建设方应根据炼化一体化项目装置的用水、排水情况,建立全廠水平衡,以明确全厂用水量;在明确用水量的前提下,对水源选择进行分析,如地表水、海水淡化以及市政污水再生,明确各自的供水量;在市政污水再生用量方面,建议保守,主要考虑后续市政污水处理厂升级改造以及场内回用,对水质、水量均有很大的影响;基于上述分析,建议在项目中,以海水淡化为主,市政污水再生为辅进行相关原水设计。

2.4 ?污水系统设计

通过对企业装置逐一进行水质、水量平衡后,根据水质进行污水系统划分,如表2所示主要分为含油污水、含盐污水以及装置单独排水,如煤制氢污水、循环水排污、脱硫脱硝排污等。

结合绿色企业“废物资源化”要求,尽可能进行污水回用,节约水资源。污水回用工艺多以膜系统为主,而污水含盐量是膜系统运行的关键指標,因此,在污水回用的前提下,将装置所排污水分为可回用含油污水与进行达标排放的高含盐污水。

图1为某千万吨大型炼化一体化企业污水系统划分图,可以看出污水系统以回用作为核心单元,将可以回用的煤制气污水与含油污水进行处理回用到循环水补水;同时产生的反渗透浓水与装置排出的高含盐废水一并进行达标处理后排放。同时过程中产生的污泥进行干化焚烧,恶臭气体进行VOCs达标治理工作。

2.5 ?废气治理系统设计

2014年为贯彻落实《大气污染防治行动计划》,大力推进石化行业VOCs污染治理,环境保护部编制了《石化行业挥发性有机物综合整治方案》,提出对石化企业的VOCs排放源分为12个源项,见表4。

通过对企业进行排查,对需要达标项进行专项治理。以污水处理场为例,废水在收集和处理过程中普遍存在直接接触大气、VOCs逸散至大气的情况。污水处理装置逸散的废气主要包括:硫化氢、苯、甲苯、二甲苯和其他非甲烷总烃,具有气量较大、污水预处理段和生化处理段逸散废气浓度高低差异较大的特点,针对现场工况特点,方案采用“分区收集、分别处理”的思路。即将生化池为代表的低浓度废气通过密封收集,引入低浓度废气处理装置,多以生物法为主;将格栅、隔油池、调节罐、气浮池、污油罐及离心脱水机的高浓度废气引入高浓度废气处理装置,多以氧化燃烧法为主,做到达标排放。

2.6 ?固体废物治理系统设计

炼化企业固体废弃物多为废催化剂、油泥及污水处理场产生的“三泥”。其中废催化剂等进行外委回收处理,而污泥通常含水率高,体积大,外委处置费用高。有条件企业应进行减量化处理,如某炼化企业采用干化加焚烧的方式进行处理三泥,在降低污泥体积的同时,焚烧产生的蒸汽可以供干化作为热源,系统内部达到热平衡。在降低废弃物排放的同时,实现了节能。

3 ?炼化一体化企业环境治理前瞻

随着生态文明建设的不断推进,人民群众对美好生活环境向往,污染物排放限值、治污减排会提出更加严格的要求。

炼化一体化企业应充分发挥炼化一体化、规模化、集约化的建设原则,实现资源配置一体化,环境保护一体化的优势,进行顶层设计,依托石化产业基地,推进园区污水治理,发挥规模化效益,降低污水处理难度以及运行风险与成本。

针对炼化企业中高难度降解污水,应积极依托新材料的发展,结合环境治理需求,形成新工艺,解决相关难题。如通过对炼化企业高难度降解污水进行水质特性分析,采用无机陶瓷膜[3]以及高效MBBR填料探讨一体化联合处理工艺方案,缩短工艺流程,节约投资,降低运行费用。

引入第三方运维团队,结合大数据智能化平台,对炼化企业环境治理进行专业化管理,提高运行效率,达到最小资源投入、最大废物回用,全生命周期的绿色企业管理理念。

在高含盐废水治理领域,积极探索废盐资源化的可行性[4],将环境治理延伸到无机化工领域,将环境治理生态链从达标排放延长至资源再利用。

4 ?结束语

进入新时代,炼化一体化企业高速发展正当其时,积极推进环境治理工作,推进绿色炼化企业发展,是加快推进生态文明建设的不可缺失的一部分。

参考文献:

[1] 赵光华.石油石化企业的安全管理[J]. 安全,2016,273 (3):61-62.

[2]边思颖,张福琴. 我国炼油行业及技术发展展望[J]. 石油科技论坛,2018,37 (2): 4-8.

[3]谢宇铭, 张锡辉. 陶瓷膜组合工艺对水中甲硫醚去除效果研究[J]. 环境科学与技术, 2011, 34 (8): 131-133.

[4]冯昌华. 高盐废水实现盐资源化利用[J]. 盐科学与化工, 2016 (1): 6-6.

- “营改增”全面推开后无形资产交易的涉税处理探析

- 财会[2016]22号文件的一处表达问题商榷

- 以金融资产抵债进行债务重组的财税处理例解

- 长期股权投资之权益法新探

- 商品流通企业信用风险的评估及预防

- “营改增”企业基于内部控制制度的税务风险管理

- 基于应用型转型的审计学专业建设路径探讨

- 应用型本科高校财会综合实验的创新性优化

- 五年制高职会计专业群调研报告

- 会计专业人才培养“五个对接”的研究与实践

- “互联网+”时代下的会计人才培养模式研究

- 协同创新视角下高职会计专业群教学改革路径选择

- 地方本科院校“321”应用型会计人才培养模式研究

- 人力资源会计的确认计量研究

- 供给侧改革下中小企业资金短缺问题研究

- 司法会计工作与审计工作的联系与区别

- 环境会计在我国的发展现状及相关建议

- 中小企业融资租赁问题研究

- 发展会计代理记账业务的思考

- 公允价值对会计信息质量的影响研究

- 公司治理与公司财务绩效的关系研究

- 公司并购、盈余管理与公司绩效

- 股权结构与会计稳健性的关系研究

- 海关进口增值税抵扣管理加强

- 中税协发布四项执业规则

- grandma

- grandmas

- grandmother

- grandmotherhood

- grandmotherless

- grandmothers

- grandness

- grandness'

- grandnesses'

- grandnesses

- grandness's

- grandpa

- grandparent

- grandparentage

- grandparental

- grandparenthood

- grandparenthoods

- grandparenting

- grandparentings

- grandparents

- grandpas

- grand piano

- grand pianos

- grand prix

- grand prixes

- 他动词

- 他动词与自动词

- 他动象语

- 他助

- 他化自在天

- 他可真成

- 他因

- 他国宾馆

- 他在学习

- 他处

- 他妈拉个巴子

- 他妈的

- 他妻莫爱,他马莫骑

- 他妻莫爱, 他马莫骑。

- 他姓

- 他娘的

- 他家有好女,无钱莫想她

- 他山

- 他山之助

- 他山之攻

- 他山之石

- 他山之石 可以治玉

- 他山之石,可以攻玉

- 他山字学

- 他山攻错