郑英龙 汪博文

摘要:为更好地匹配整车动力性,实现赛车减速器高强度,轻量化设计。根据实验试车的数据来设计赛车理论可以达到的动力性要求,结合赛车固有传动部件的性能参数计算得出减速器比较合适的传动比范围,根据设计的传动比及相关动力性参数来建立齿轮的参数,根据Hypermesh的Optisruct模块对减速器外壳进行网格划分及拓扑优化设计与静力学仿真分析检验强度是否达到要求。得到巴哈赛车的减速器壳体。该方法可为设计赛车减速器壳体提供思路与方法。

关键词:减速器 Hypermesh 齿轮 ANSYS 轻量化

中图分类号:U463.21

文献标识码:A

文章编号:1003-0069 (2020) 05-0096-04

引言

中国汽车工程学会巴哈大赛是由中国汽车工程学会举办,由高等院校职业院校汽车或相关专业在校学生组队后参加的越野汽车设计制造和检测的比赛[1]。减速器是巴哈越野赛车的重要组成部分[2],参赛车队可以选择自主设计,也可以选择向外购买。向外购买的减速器虽然在质量和性能要求上可以达到要求,但是可以选择的传动比比较局限,价格也比较昂贵,现阶段大多数车队也逐渐转向自主设计制作减速器,自主设计减速器有较高的自由度,包括外壳的设计,刹车方式的选取(轴刹和轮边刹车),传动比与整车动力性的匹配以及质量的控制。Hypermesh软件适合于网格划分和拓扑优化分析,同样也可以用于静力学强度分析,通过该软件对自主设计的减速器外壳和齿轮进行一系列的优化设计,从而使设计的减速器结构合理,强度可靠,尽可能地达到轻量化的设计目标。

一、减速器的基本参数

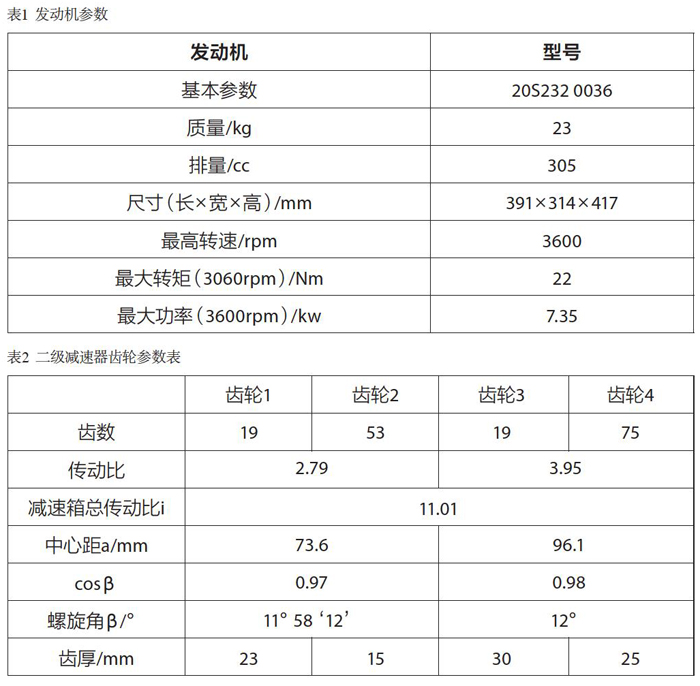

巴哈大赛的赛车所用发动机均为百力通公司统一提供的排量为305cc的单缸发动机,为适应巴哈比赛时复杂的路况,巴哈赛车的变速器大多采用CVT無级变速器,我们选择的是传动比在0.43-3,中心距为231的无级变速器。发动机基本参数如表1所示,二级减速器参数表如表2所示。

二、减速器齿轮轴及轴受力分析及计算

齿轮轴的计算校核从第一根轴开始,其输入按照发动机端最大扭矩计算,第二第三根轴按照传动比计算扭矩。根据上述发动机参数,计算可以得到三根轴所受的扭矩分别如下,减速器齿轮轴及轴的受力计算分析为后面进行拓扑优化和静力学仿真分析提供了相应工况参数。

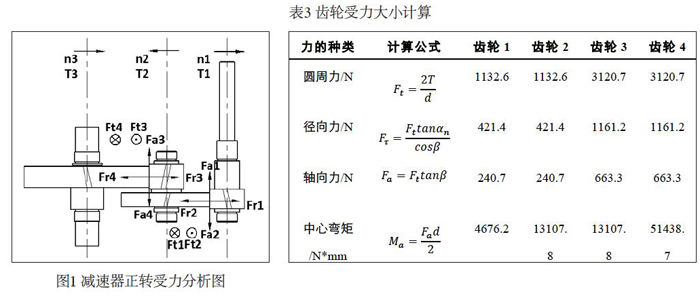

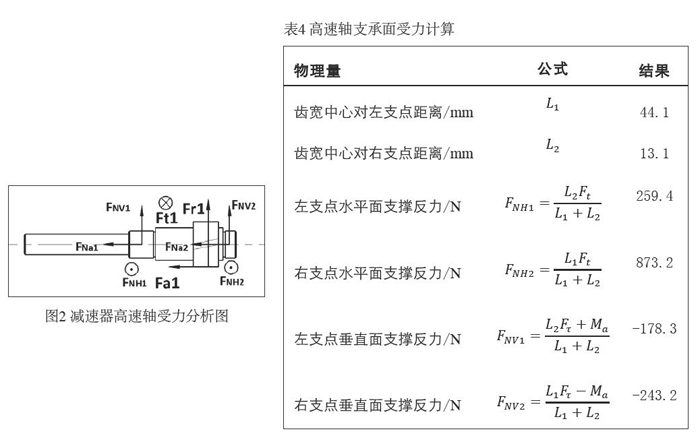

(一)减速器正转传动受力分析图,如图1。两对齿轮啮合转动都受圆周力,径向力和轴向力三个力,根据公式计算可以得到每个齿轮上所受到的圆周力,径向力和轴向力01如表3所示:

(二)减速器高速轴总成受力分析。高速轴的受力主要在两个轴承端面和齿轮啮合面,同时整根轴承受弯矩和扭矩。受力分析如图2所示,根据力的平衡方程[4]可计算得到各个力的大小及方向如表4所示 。

(三)减速器中速轴总成受力分析。中速轴的受力较为复杂,有两对齿轮啮合,其受力分析如图3所示,各力大小如表5所示。

(四)减速器低速轴总成受力分析

低速轴考虑齿轮受力的同时还需注意两端有花键传递扭矩,其受力分析如图4所示,计算结果如表6所示。

三、基于Hypermesh的壳体拓扑优化设计

减速器壳体的设计是减速器设计中的重要组成部分。壳体的材料选择,壳体的厚度以及壳体与零件配合面的设计,壳体表面肋板的设计都影响着减速器壳体的设计质量。为了尽可能地使减速器壳体形状合理,在达到强度要求的前提下尽可能轻量化,本文借助Hypermesh软件的Optistruct模块来对减速器壳体的外形设计进行优化。在减速器壳体的选材方面,选择密度为2.83 x103kg/m3,而屈服强度能够达到4.70x108N/m2的7系铝合金作为我们减速器壳体的材料,具体牌号为7050 -T451。

(一)减速器壳体模型的建立。根据减速器齿轮和轴的相关参数以及机械设计的基本要求,在CATIA软件中建立减速器的三维模型,如图5所示。在初版的模型中根据减速器壳体和轴承以及输入输出轴端的装配要求,在配合高速轴,中速轴,低速轴两端的轴承端面上设计有凸台,且考虑到低速轴承受的载荷大,故在端面四周加有六个肋板设计。

在进行拓扑优化之前,需要对模型进行简化处理,比如去掉表面的肋,凸台等设计,尽量使侧面能够保持在一个厚度,在这个厚度区域内做优化分析,运用软件计算出表面可以去除材料的部分,从而合理地在表面增加肋结构。

(二)减速器壳体网格划分。将CATIA生成的几何实体模型按要求导入到Hypermesh软件中并分为左右两部分,方便减速器壳体生成3D六面体。由于生成的四面体网格容易报错,且生成的网格质量不能很好把控,故采用六面体网格。六面体网格需要以2D网格为基底进行拉伸拓展。因此,先进行减速器壳体表面2D网格生成,生成2D网格之后需要对不合格的网格进行优化处理,提升网格质量[5],提高计算结果的准确性。运用qualifications模块进行质量检查,网格质量由oi值衡量,Ql值越低代表网格质量越好。优化后的网格质量Ql值能大幅降低,如图6。

完成2D网格检查后,将减速器壳体表面2D单元拉伸成六面体网格,网格划分完成之后存在两个单元分别划分的网格,单元相接的部分的节点可能没有连接,在Tool模块中查看未连接的节点并进行网格节点连接优化。

(三)减速器壳体工况分析。减速器壳体的工况主要是减速器在运转工作过程中轴承支承面的受力状况,以及在运载过程中的动态振动状况,工作过程中是在车架上完全固定的。故将减速器的所有固定孔的节点固支,采用RBE2刚性连接,并将减速器的六个轴承端面施加具有方向的力,力的数值和方向在上述计算中已得到,载荷具体施加情况如图7所示。载荷施加完成后创建一个线性静力学分析工况和模态分析工况,随后进行参数优化设计。

(四)减速器壳体优化参数设置。进行拓扑优化最重要的部分就是定义拓扑优化的变量,目标等参数[7],本文进行三种不同的优化目标的拓扑优化设计。具体步骤如下:

1.添加材料和属性的设定:由于减速器壳体为实体,故属性的类型为实体单元并按7050-T451的参数设置材料属性参数。设计属性的同时对实体定义设计区和非设计区,由于设计的过程中要对整个壳体进行分析,故整个实体均为设计区。

2.定义响应、目标函数和设计约束:(1)以柔度最小为设计目标:减速器作为重要的支撑部件,对箱体的整体刚度水平有较高的要求,使进行拓扑优化的主要目标之一[8] 35-36。将柔度最小作为优化目标[9],并设定去除材料的体积约束比上限为20%。(2)以固有频率最大为设计目标:减速器的动态特性同样是进行优化设计的一个重要目标。一般动态性能结构设计是以一阶固有频率为最大目标[8]37-38,并设定去除材料体积约束上限为20%,建立以固有频率为优化目标的减速器拓扑优化模型。(3)以柔度和固有频率组合多目标优化[8]39-41:在减速器结构设计中,柔度和固有频率的变化在减速器运转过程中是同时存在的,故可以采用多目标协同的方法进行研究。由于不同属性分类零件对优化目标的侧重不同,针对具有多种属性同一零件需要进行多目标协同优化。

(五)减速器壳体拓扑优化结果。设定完参数和条件之后进入到求解器中进行拓扑优化的计算。计算时使用最优化方法进行迭代,并用规则收敛法判断目标函数是否收敛已决定计算是否终止。以柔度为最小目标迭代了17次终止;以第一,二阶固有频率为目标函数迭代计算经过20次终止;以多目标综合为目标函数迭代计算经过22次终止。迭代关系如下图所示,整体按照50%计算结果如图8、9、10所示。

4.结果分析:由上拓扑优化的结果可知,减速器壳体按照上述三种目标条件进行计算最终得到的优化模型在去除材料的部位都比较类似,尤其减速器中速轴外围以及输出轴上端的材料都进行了去除,因此这几处位置的材料相对于其他部位的材料更合适去除。固有频率在计算的过程中去除的材料最多说明该壳体结构有较好的动态特性故可以优化的区域较多,相对于柔度较小的目标,按照柔度计算保留的材料更多一些,因此在实际优化时,应该在减速器的整体刚度上有更多的考虑,以保证优化后减速器最小柔度的计算结果能达到使用要求。几种目标计算都显示壳体的后下部分是受力的重要区域,特别是几个固定孔的四周,计算得到的图片上都显示材料有所保留。故按照以上的分析结果可以得到如下的结论:

(1)结果显示减速器固定孔周围的材料都有较多的保留,故在进行减速器壳体侧面的肋板设计要重点增加固定孔周围的肋板厚度;(2)减速器输出轴固定孔周围的材料显示均有较多的保留,说明输出轴对壳体的载荷较大,设计过程中该部分的厚度应当适当增加或保留;(3)三种目标计算的结果都显示减速器壳体前上部分的壳体厚度可以减少更多,故该部分的壳体厚度可以减少一些;(4)除固定孔和输出轴周围的侧面壳体需要保留较多的材料以外,其余部分可以盡可能地减少材料厚度。

按照上述条件,针对减速器的固定孔采用了半径更大的圆弧过渡并根据计算结果在材料去除较少的部位考虑了加强措施,对于减速器输出轴固定孔的部位进行了材料加厚以保证使用强度,为保证减速器散热效能,在计算结果输出轴固定孔外围可去除的部位进行了适当开槽来增大减速器的散热面积,并对减速器上前部分的结构进行了缩减以保证轻量化,而输出轴固定孔的部位采取了材料保留的方法来保证减速器的使用强度,减速器优化后如图11所示。

四、基于Hypermesh的减速器静力学仿真

(一)减速器壳体前处理。上述的拓扑优化的过程中减速器壳体划分的网格为六面体网格,在静力学分析中,为了方便模型的前处理计算,选择自动生成的四面体网格进行分析,在分析前需要对四面体网格进行处理切换成20rder的网格才能进行后续的计算[10]。添加载荷,材料属性以及设定工况与前述均相同。

(二)减速器分析结果。分别计算壳体的最大位移分布图,应力分布图,计算结果如图12所示。

通过分析图像,可以得到以下几点结论:

(1)由图可以看到减速器壳体的最大形变发生在减速器的输出轴端,该部分的受力情况最复杂,轴承支撑面也最容易孙环,应力应变最大的点也在输出轴的支撑断面处,可根据使用情况考虑在该部分再添加支撑肋减小应变;(2)减速器的壳体侧面的肋板应力分布正好是沿着肋板向固定孔方向分布的,说明该肋板的设计有一定减少区域应力集中和材料过剩的情况;(3)减速器前部蓝色区域较多说明比较安全,在进一步的优化设计中可以考虑将前部分的材料进行再优化,而将输出轴轴承断面处的材料作一定的增加并对支撑结构进行再设计。(4)减速器的壳体侧面最薄处3mm相比之前设计的更薄但是应力分布图并没有显示危险。说明壳体侧部的优化满足要求,在减速器的运行过程中该部分不会发生破坏。

根据对减速器壳体的静力学分析可以得知,减速器壳体最容易出问题的是输出轴固定孔处,可以考虑进行再加强,而其他轴固定孔处都较为安全。减速器壳体的前端再优化后仍是强度过剩区域,可考虑再进行材料去除和结构优化,减速器侧面进行优化后壁厚较为极限但强度满足使用要求,因此减速器壳体侧面的优化可从保证输出轴固定孔强度的角度出发。

五、减速器优化设计结果

根据拓扑优化计算的结果,对减速器壳体进行初步优化后进行了静力学的仿真,对静力学仿真进行分析,根据分析结果进行进一步优化,将优化后的结果再次进行静力学仿真分析,当仿真结果符合减速器使用预期后,可考虑再进行小范围改动,将改动后的模型进行多次仿真分析,最后结果符合预期使用要求后便可完成减速器壳体的拓扑优化设计。根据实际情况,在上述的优化设计基础之上,进行了减速器输出轴固定孔的加固,并对减速器前端的多余材料进行了部分去除。最终减速器在CATIA的总装图如13所示。

结论与展望

本文以巴哈赛车自制两级展开式减速器的设计为例,阐述了以Hypermesh有限元工具进行拓扑优化设计的设计方法。通过对减速器进行六面体网格划分,以柔度最小,固有频率最大,多目标设计三种目标,以减速器体积变化上限为约束条件来对减速器进行了拓扑优化设计,实现减速器结构合理强度可靠,尽可能地减少材料从而达到轻量化的设计目标。经过优化分析后得出了减速器壳体需要进行优化设计的部位,对减速器的侧板肋板进行了重新设计和布置,并对重新布置后的减速器进行了多次静力学仿真分析,最终得到的应力应变分布符合预期结果并完成了减速器壳体的优化。

拓扑优化的目标和约束设定不止文中这三种,还有以体积为最小目标,以节点位移为约束条件的设计计算,但是在运行过程中,迭代经常计算失败,在调整参数设定方面还可以继续研究。此外,Hypermesh还可以进行模态分析””,还可以进行动态分析以进一步检验结构是否合理。利用有限元分析软件使零部件在结构更加合理的基础上尽可能地能够减少质量实现轻量化,这种方法在现代工程设计中已经得到了广泛运用,可以用于多种机械零部件的优化分析。.

参考文献

[1]中国汽车工程学会.中国汽车工程学会巴哈大赛规则[Z] 2018: 4-10

[2]王玉.巴哈赛车主减速器的设计与分析[J]林木机械与土木设备,2018 03,46 (3):39-43

[3]曹晓明.机械设计[M]北京:电子工业出版社,2011.11: 90-275

[4]黄莉,张梅,郑丽霞,黎明发材料力学[M]北京:科学出版社,201705: 190_207

[5]唐涛基于Hypennesh./OptiStruct的发动机支架结构拓扑优化设计[J]制造业自动化,2011 (12):1-4

[6]刘庆,侯献军.基于HyperMesh/'OpiStruct的汽车零部件结构拓扑优化设计[J]Equipment ManufactringTechnology, 2008 (10): 4244

[7]袁守利,林家辉(武汉理工大学)FSAE方程式赛车车架的设计与轻量化[J]郑州大学学报,201807,39(4):18-24

[8]刘晓琳,减速器齿轮箱的有限元分析和拓扑优化设计[D]大连理工大学,2013.05: 21-41

[9]任启丰,王军,王浩,基于Hyp既Mesh的车架拓扑优化设计[J]山东交通学院学报,2013.03,21 (1):6-9

[10]黃崇文,郑松林,冯金芝,沈健,轮边电驱动减速系统齿轮腹板的轻量化设计[J]农业装备与车辆工程,2017.04,55 (4):1-5

[11]王佩琪,于蓬,章桐,基于Hypermesh的电动车动力总成部件模态仿真[J]煤矿机械,201710,38 (iO):166-168

- 新生代员工与非新生代员工中庸价值观研究

- 关于红色根据地文化资源开发利用研究

- 日本经验借鉴下长寿乡石阡温泉旅游经济发展

- 六盘水旅游产业的发展现状、问题与解决对策

- 泛主题公园化现象探析

- 构建我国战略性新兴产业贸易摩擦预警体系研究

- 贵州省软件业发展态势与对策分析

- 省级农业科研院所建设共有产权房的可行性分析

- 社会资本对民营企业创新的影响研究

- 以供给侧改革引领创新型产业集聚区发展研究

- 试析秸秆综合利用的支持政策

- 浅谈无锡市滨湖区“政社互动”

- 易县耕地资源利用与保护问题研究

- 经济新常态下山西生态文明建设路径探析

- 关于财务共享服务的文献探究

- 关于创新林场管理人员绩效评价方式的探讨

- 技术创新与战略性新兴产业耦合关系分析与策略

- 自然资源资产负债表编制理论问题探讨

- 组织内社会网络研究述评与展望

- LSTM模型在企业价值评估中自由现金流量预测的应用

- 基于能源互联网视角的能源效率研究

- 团队创新绩效的研究综述

- 全渠道情境下消费者移动支付行为研究分析

- 我国农户可持续生计的研究综述

- 浅析网络游戏消费行为

- halfturned

- half-turned

- half-understood

- half-used

- half-utilized

- half-veiled

- half-vexed

- half-waking

- halfway

- half-way

- half-white

- half-wicket

- half-wickets

- half-wild

- half-wildly

- half-wildness

- half-wildnesses

- half-willful

- half-willfully

- halfwillfully

- half-willfulness

- half-willfulnesses

- half-willfulness's

- half-winged

- half-wit

- 道观、殿堂

- 道观中用的帷幕

- 道观美称

- 道览

- 道言

- 道记

- 道话

- 道诨

- 道语

- 道诲

- 道说

- 道谀

- 道谋筑室

- 道谒

- 道谢

- 道豫

- 道貌

- 道貌俨然

- 道貌凛然

- 道貌岸然

- 道貌岸然、假装正经的人

- 道貌岸然道貌俨然

- 道质

- 道费

- 道费心