摘要:

近年来,Mg基非晶合金以低密度、高非晶形成能力等优点受到人们越来越多的关注。介绍了Mg基非晶合金的发展现状和现有的合金体系,综述了其力学性能的优势,指出了其应用过程中存在的问题。对其作为生物医用材料应用进行了探讨,并对今后发展进行了展望。

关键词:

Mg基非晶合金; 非晶形成能力; 生物医用; 力学性能

中图分类号: TG 139+.8 文献标志码: A

Research Progress on Mg-based Amorphous Alloys

FU Zhenchuang LI Qiang CHANG Chuntao LIU Fang WANG Xinmin PAN Deng2

(1.School of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;

2.School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;

3.Ningbo Institute of Industrial Technology, Chinese Academy of Sciences, Ningbo 315201, China;

4.School of Mechanical Engineering, Dongguan University of Technology, Dongguan 523808, China)

Abstract:

Mg-based amorphous alloys attract much attention because of their low density and high glass forming ability(GFA) recently.The development of Mg-based amorphous alloy and available systems are introduced in this paper.The advantages of mechanical properties of Mg-based amorphous alloy are summarized as well as pointing out the problems in application.The application as biomedical materials is discussed,and the future development is prospected.

Keywords:

Mg-based amorphous alloy; glass forming ability; biomedical application; mechanical property

非晶合金在微观结构上具有短程有序,长程无序的特点[1-2],这和玻璃结构类似,非晶合金也因此被称作“金属玻璃”。这种无序结构决定了非晶合金具有许多独特的性能,例如高强度、高硬度、良好的耐磨性和高耐腐蚀性等。因此,非晶合金在电子产品、体育用品、军工材料、磁性材料、医疗器械和航空航天等领域均具有广泛的应用前景[3-5]。

20世紀80年代后期,日本东北大学Inoue教授课题组首次开发出了成分为Mg50Ni30La20的Mg基非晶合金,这种合金体系有较宽的过冷液相区(约为50 K)和高的非晶形成能力。自此以后,Mg基非晶合金的研究正式拉开了序幕[6]。20世纪90年代初,Inoue团队利用铜模铸造法制备出新型Mg基非晶合金体系Mg-Cu-Y,该体系非晶合金的过冷液相区最大宽度可达93 K[7]。21世纪初,Men等制备出具有高非晶形成能力的Mg基非晶合金Mg65-Cu25-Gd10,其平均过冷液相区宽度为70 K,形成非晶态结构所需的冷却速度降至1 K/s[8]。2010年,Gu等[9]制备出可用于生物医学的Mg-Zn-Ca体系Mg基非晶合金,成为Mg基非晶合金的新的应用方向。目前,Mg基非晶合金的研究体系已经从三元非晶合金发展到多元非晶合金,例如Mg-Cu-Ag-Ca[10],Mg-Cu-Ag-Y-Gd[11],Mg-Cu-Ag-Gd-Ni合金[12]。现在的Mg基非晶合金的研究对象主要包括Mg-Zn-Ca和Mg-TM-RE(TM,过渡元素;RE,稀土元素)两个典型体系。

1 Mg基非晶合金的优势与挑战

1.1 Mg基非晶合金的优势

1.1.1 Mg基非晶合金与镁合金

图1[13]总结了几种典型非晶合金的弹性模量与抗拉强度、维氏硬度之间的关系,并给出了一些传统晶体合金的数据用来作为对比。由图1可知,非晶合金的抗拉强度和维氏硬度均与其弹性模量大致呈线性关系,三者在传统晶体合金中同样表现出相同的趋势。不同的是,非晶合金线性关系的斜率明显大于传统的晶体合金。这表明非晶合金与传统晶体合金的基本力学性能有着显著的差异。例如,Mg基非晶合金的弹性模量比传统Mg合金略高,Mg基非晶合金的抗拉强度是传统Mg合金的3~4倍,而前者的维氏硬度是后者的3倍左右。除此之外,图1中非晶合金数据的分散度明显比传统晶体合金小,这要归因于非晶合金内部长程无序、短程有序的原子排列方式。这种排列方式使得非晶合金内部有效地避免了传统晶体合金内部存在的缺陷,例如位错、晶界、偏析等,从而非晶合金具有更好的力学性能。非晶合金与传统晶体合金力学性能之间的差异最大可高达60%。尽管Mg基非晶合金的强度和硬度在非晶体系中处于较低水平,但已与高强度钢相当;其密度仅为钢的25%左右,因此,高的比强度是Mg基非晶合金最显著的力学性能优势。

圖1 非晶合金与晶态合金弹性模量、

抗拉强度及维氏硬度的对比[13]

Fig.1 Comparison in elastic modulus,tensile

strength and Vickers hardness of the amorphous

alloys and crystals[13]

1.1.2 非晶形成能力高

Mg,Ti和Al都属于密度较低的金属,相比于Ti基和Al基非晶合金,Mg基非晶合金具有更高的非晶形成能力。Turnbull认为公式Trg=Tg/Tm可以作为判定一种合金非晶形成能力的标准(Trg为约化玻璃转变温度,Tg为玻璃化转变温度,Tm为合金的液化温度)。当Tg/Tm=2/3时,在实验室条件下金属液表现出结晶迟滞现象,此时金属液只能在一个很窄的温度范围内发生结晶,这就使得该种金属液可以在一个很低的冷却速率下迅速过冷到玻璃态,从而形成非晶态合金[14]。另一个用来判定合金非晶形成能力的参数是ΔTx(ΔTx=Tx-Tg,ΔTx为过冷液相区,Tx为晶化温度)。试验表明两个判定依据,在相当一部分合金体系中并无明显差异[15]。

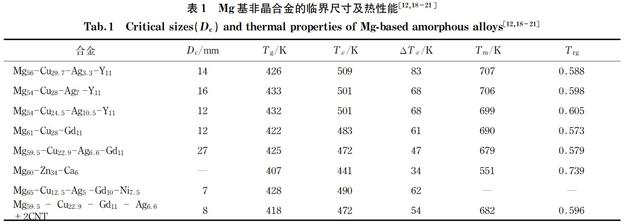

Mg基非晶合金自从20世纪80年代被发现以来,合金体系的开发主要集中在Mg-Zn-Ca和Mg-(Cu,TM)-RE系(TM是和Cu相类似的过度金属,例如Ag,Zn和Ni等;RE是指稀土元素,如Gd,Y和Nd等)[16]。由表1可知,所有的Mg基非晶合金都有较宽的过冷液相区(ΔTx)和高的非晶形成能力。如图2所示[17],Mg基非晶合金具有很宽的组分范围,同一个合金体系可以衍生出许多种成分差别细微但是性能显著不同的非晶合金,因此Mg基非晶合金比传统合金以及其他体系非晶合金具有更广阔的应用前景。

表1 Mg基非晶合金的临界尺寸及热性能[12,18-21]

Tab.1 Critical sizes(Dc) and thermal properties of Mg-based amorphous alloys[12,18-21]

图2 Mg基非晶合金组分范围示意图[17]

Fig.2 Schematic diagrams for the component range of

Mg-base amorphous alloys[17]

1.2 Mg基非晶合金的挑战

图3[22]为室温下得到的单轴压缩应力-应变曲线。由图3可知,Mg基非晶合金和传统Mg合金复合材料均比商用镁合金具有更高的屈服强度和抗压强度。图3中显示商用AZ31镁合金的抗压强度约为350 MPa,Mg合金复合材料的抗压强度达到了1 040 MPa,约为商用镁合金的3倍,并且表现出较大的塑性变形。而Mg基非晶合金的抗压强度为848 MPa,在压缩过程中表现为线弹性。但是Mg基非晶合金在断裂前没有明显的塑性形变阶段,即Mg基非晶合金断裂方式为脆性断裂。这种脆性的存在严重限制了Mg基非晶合金在结构材料方面的应用。目前,为了改善Mg基非晶合金的脆性,主要有以下3个方面的探索:(1) 添加第二相提高Mg基非晶合金的塑性;(2) 掺杂碳纳米管或者陶瓷颗粒制备复合材料提高塑性;(3) 退火处理产生纳米晶提高塑性[17,23-24]。

图3 Mg基非晶合金、Mg合金复合材料与

AZ31镁合金应力-应变曲线比较[22]

Fig.3 Comparison in the stress-strain curves of

Mg-based amorphous alloy,Mg alloy composite

and AZ31 Mg alloy[22]

2 Mg基非晶合金的潜在应用

随着医学的不断发展,人们逐渐可以对身体有残疾或者病患的部位进行修复或者采用人工植入材料替代,而人骨的修复和替代一直是医学界的研究热点。研究表明,人骨的弹性模量大约为10~30 GPa,而现在所用的人工植入材料主要有钛合金、钴-铬合金、不锈钢以及人造羟基磷灰石,其中前3种材料的弹性模量都在110 GPa以上,人造羟基磷灰石的弹性模量相对较低,但是也在70 GPa以上,仍然比正常人骨高出许多,这就有可能导致植入后产生应力屏蔽效应,对人骨产生二次伤害[22]。由图1[13]可知,Mg基非晶合金的弹性模量在50 GPa以下,这和人骨的弹性模量更接近,且Mg是人体中必须的微量元素,因此Mg合金及Mg基非晶合金适合作为人造骨骼材料而在医学临床上获得应用。

3 展 望

由于Mg是活泼金属,且自身脆性大,Mg基非晶合金的制备工艺尚待完善,其大规模生产和使用受到了限制。但经过学者的不断努力探索,相信不久的将来,Mg基非晶合金一定能够作为结构材料和生物医用材料获得广泛应用。

参考文献:

[1] 高玉来,沈军,孙剑飞,等.大块非晶合金的性能、制备及应用[J].材料科学与工艺,2003,11(2):215-219.

[2] WANG W H,DONG C,SHEK C H.Bulk metallicglasses[J].Materials Science and Engineering R:Reports,2004,44(2/3):45-89.

[3] LIN B,BIAN X F,WANG P,et al.Application of Fe-based metallic glasses in wastewater treatment[J].Materials Science and Engineering:B,2012,177(1):92-95.

[4] INOUE A.Bulk glassy alloys:historical development and current research[J].Engineering,2015,1(2):185-191.

[5] CHEN M.A brief overview of bulk metallicglasses[J].NPG Asia Materials,2011,3(9):82-90.

[6] INOUE A,KOHINATA M,MASUMOTO A P,et al.Mg-Ni-La amorphous alloys with a wide supercooled liquid region[J].Materials Transactions JIM,2007,30(5):378-381.

[7] INOUE A,KATO A,ZHANG T,et al.Mg-Cu-Y Amorphous alloys with high mechanical strengths produced by a metallic mold casting method[J].Materials Transactions,1991,32(7):609-616.

[8] MEN H,KIM D H.Fabrication of ternary Mg-Cu-Gd bulk metallic glass with high glass-forming ability under air atmosphere[J].Journal of Materials Research,2003,18(7):1502-1504.

[9] GU X N,ZHENG Y F,ZHONG S P,et al.Corrosion of,and cellular responses to Mg-Zn-Ca bulk metallic glasses[J].Biomaterials,2010,31(6):1093-1103.

[10] AMIYA K,INOUE A.Formation and thermal stability of Ca-Mg-Ag-Cu bulk glassy alloys[J].Materials Transactions,2002,43(10):2578-2581.

[11] PARK E S,KIM W T,KIM D H.Bulk glass formation in Mg-Cu-Ag-Y-Gd alloy[J].Materials Transactions,2005,45(7):2474-2477.

[12] PAN D G,LIU W Y,ZHANG H F,et al.Mg-Cu-Ag-Gd-Ni bulk metallic glass with high mechanical strength[J].Journal of Alloys and Compounds,2007,438(1/2):142-144.

[13] INOUE A,TAKEUCHI A.Bulk amorphous,nano-crystalline and nano-quasicrystalline alloys IV.Recent progress in bulk glassy alloys[J].Materials Transactions JIM,2002,43(8):1892-1906.

[14] MA H,SHI LL,XU J,et al.Improving glass-forming ability of Mg-Cu-Y via substitutional alloying:Effects of Ag versus Ni[J].Journal of Materials Research,2006,21(9):2204-2214.

[15] ZHENG Q,XU J,MA E.High glass-forming ability correlated with fragility of Mg-Cu(Ag)-Gd alloys[J].Journal of Applied Physics,2007,102(11):113519.

[16] WANG G,GUO C X,PANG S J.Thermal stability,mechanical properties and corrosion behavior of a Mg-Cu-Ag-Gd metallic glass with Nd addition[J].Rare Metals,2017,36(3):183-187.

[17] LU Z P,LIU C T.A new glass-forming ability criterion for bulk metallicglasses[J].Acta Materialia,2002,50(13):3501-3512.

[18] MATIAS T B,ROCHE V,NOGUEIRA R P,et al.Mg-Zn-Ca amorphous alloys for application as temporary implant:Effect of Zn content on the mechanical and corrosionproperties[J].Materials & Design,2016,110:188-195.

[19] ZHAO P,LI S S,GAO G H,et al.Mechanical behavior of carbon nanotube-reinforced Mg-Cu-Gd-Ag bulk metallic glasses[J].Materials Science and Engineering A,2015,641:116-122.

[20] MA H,SHI L L,XU J,et al.Discovering inch-diameter metallic glasses in three-dimensional composition space[J].Applied Physics Letters,2005,87(18):181915.

[21] TURNBULL D.Under what conditions can a glass be formed?[J].Contemporary Physics,1969,10(5):473-488.

[22] ZHANG X L,CHEN G,BAUER T.Mg-based bulk metallic glass composite with high bio-corrosion resistance and excellent mechanicalproperties[J].Intermetallics,2012,29:56-60.

[23] XU Y K,XU J.Ceramics particulate reinforced Mg65Cu20Zn5Y10 bulk metallic glass composites[J].Scripta Materialia,2004,49(9):843-848.

[24] BABILAS R,NOWOSIELSKI R,PAWLYTA M,et al.Microstructural characterization of Mg-based bulk metallic glass and nanocomposite[J].Materials Characterization,2015,102:156-164.

- 高校篮球教学中的体能训练

- 新形势下本科招生工作的新模式探索

- 音乐节奏在体育舞蹈教学中的作用研究

- 游戏化教学在音乐专业课程中的应用

- 大学生参与志愿活动现存问题及对策分析

- 高校学风建设创新途径思考

- 当代大学生国学素养现状的调查分析

- 对军校教员参加体育锻炼的几点思考

- 基于SPOC模式的商务英语教学课例研究

- 战略管理应用型课程建设的探究

- 论民事诉讼非法证据排除规则

- 快递用户个人信息的法律保护路径研究

- 浅谈基于受众需求的大学校报发展策略研究

- 浅谈广播电视新闻策划的创新思维

- 新媒体主持人的职业特征分析

- 新媒体环境下国内短片创作现状研究

- 信息技术对人力资源管理模式的影响研究

- 垃圾焚烧厂建设研究

- 终身体育理念下的高校体育教学改革策略

- 高职院校德育背景下创业教育的探索应用

- 民办高职院校大学生党员发展质量研究

- 论高职校图书馆勤工俭学学生的培养与管理运用

- 高职院校如何做好双创教育

- 高职高专概率论与数理统计教学中探索培养学生能力与素质的方法

- 基于市场需求的高职视觉传达设计专业实践教学研究

- reversibilities

- reversibility

- reversibility, reversibleness

- reversible

- reversiblenesses

- reversibles

- reversibly

- reversify

- reversing

- reversion

- reversionally

- reversionist

- reversions

- reversion's

- revert

- reverted

- reverters

- revertibilities

- revertibility

- reverting

- revertive

- revertively

- reverts

- revetingly

- reveto

- 一味求多,反而达不到目的

- 一味禅

- 一味胡闹

- 一味菜肴

- 一味营私

- 一味迎合

- 一味迎合的样子

- 一味钻研古籍而脱离现实

- 一味随声附和,不明确表态

- 一味顺从别人的意见

- 一味顺从附合,取悦于人

- 一味顺从附和取悦于人

- 一呵而就

- 一呼一应,互相联系或照应

- 一呼再喏

- 一呼即集

- 一呼百万

- 一呼百和

- 一呼百应

- 一呼百诺

- 一呼而集

- 一命

- 一命之荣

- 一命二运三风水,四积阴功五读书

- 一命呜呼