摘 要:针对水性环氧树脂的固化特点,确定水性环氧树脂改性乳化沥青混凝土试件的养生条件,对比不同水性环氧树脂掺量下乳化沥青混合料路用性能指标。结合室内试验和数据分析,结果表明:水性环氧树脂的加入有利于提高乳化沥青混合料的早期强度和后期强度,并且对乳化沥青混凝土后期强度的影响明显大于其早期强度,水性环氧树脂能够有效改善乳化沥青混凝土的水稳定性,但对乳化沥青混合料的低温抗裂性能有不利影响。

关键词:水性环氧树脂;乳化沥青混合料;养生条件;冻融劈裂

中图分类号:U414.01 文献标志码:B

Properties of Emulsified Asphalt Concrete Modified with Waterborne Epoxy Resin

ZHANG Qing1,2, HAO Pei- wen1, BAI Zheng- yu2

(1. Key Laboratory for Road Structure and Material of Transportation Industry, Changan University,

Xian 710064, Shaanxi, China; 2. School of Chemistry and Chemical Engineering, Henan Normal

University, Xinxiang 453007, Henan, China)

Abstract: The pavement performance of emulsified asphalt mixture with different amounts of waterborne epoxy resin was studied, and the curing conditions of waterborne epoxy resin modified emulsified asphalt mixture were set up. Combined with laboratory experiments and data analysis, it is found out that waterborne epoxy resin can improve the early strength and later strength of emulsified asphalt mixture, and the effect on the later strength is significantly greater. It also improves the water stability, while has an adverse effect on cracking resistance at low temperature.

Key words: waterborne epoxy resin; emulsified asphalt mixture; modification; pavement performance

0 引 言

乳化沥青混合料是一种环保型材料,它采用乳化沥青作为结合料,在制备和使用过程中有害物质排放量极少,且生产后可常温储存,与普通沥青混合料相比,不需要重复加热,大幅度节约了能源消耗[1]。很多国家都在尝试将乳化沥青混合料作为道路铺筑材料,用于面层和基层。截至目前,美国、法国、瑞典等国家都有用乳化沥青混合料铺筑城市街道及乡村道路的工程实例,并取得了良好的使用效果。

水性环氧树脂(Waterborne Epoxy,简称WE)是以环氧树脂微粒为分散相、以水为连续相的液相体系材料[2],可在室温条件下以及潮湿环境中固化,已成为水泥混凝土道路建设和维修的常用改性材料[3],可将环氧树脂热稳定性好、强度高和粘结力强的特性发挥到路用材料中。文本采用水性环氧树脂对乳化沥青混凝土进行改性,研究水性环氧树脂改性乳化沥青混凝土的制备方法和性能规律,为高性能乳化沥青混凝土的理论研究和工程实践提供参考。

1 试样的制备

1.1 试验材料

集料采用石灰岩,级配取AC- 13范围中值;乳化沥青为阳离子慢裂慢凝型乳化沥青;水性环氧树脂通过固化剂乳化法自制[4],其中环氧树脂与固化剂的比例为0.8∶1。为提高乳化沥青混合料的早期强度,添加适量水泥以加快乳化沥青破乳[5],采用标号42.5硅酸盐水泥,掺量为1%。

1.2 试件成型方法

1.2.1 拌和

在混合料拌和之前,先加入适量水,以提高乳化沥青对集料的裹附性和混合料的可拌和性。在满足工作性的前提下,控制用水量,集料加水拌和后表面呈基本润湿状态。然后在拌和状态下依次加入水泥、乳化沥青(根据研究需要采用不同的水性环氧树脂掺量),并继续搅拌。机械作用会加速乳化沥青破乳速度,过度搅拌会使乳化沥青过早破乳,导致混合料离析,并且会使集料表面沥青膜发生剥离,因此机械搅拌时间以加入乳化沥青后1 min为宜。混合料较稀时,应当在常温下养生至混合料稠度适中再进行击实,可通过风扇通风来加快养生速度。

1.2.2 击实

在制备乳化沥青混合料试件的过程中,变化最大的为含水量,它是影响乳化沥青混合料成型速度的主要因素[6]。在试件成型过程中,通过两次马歇尔击实实现两个阶段的排水:第一次击实的目的是使混合料在水和乳化沥青的润滑作用下达到最佳密实度,在这个过程中,乳化沥青混合料尚未完全破乳,击实作用使部分水分在机械功的作用下被压出,模拟施工现场的路面碾压阶段;第二次击实的目的是压实水分排出后形成的空隙,击实作用使乳化沥青充分破乳并加速混合料中残余水分排出,此时沥青尚未硬化,可以进一步压密混合料,模拟路面开放交通后混合料被不断压密的过程。

为提高乳化沥青混合料成型试件的压密效果,并尽量减少击实过程中沥青乳液的损失,采取两次击实和先轻后重的原则,将混合料均匀拌和后,第一次击实35次,第二次击实40次。

1.3 养生条件的确定

目前国内外对乳化沥青混合料的养生温度和时间界定各不相同,国内一般采用交通部阳离子乳化沥青协作组推荐的修正马歇尔试验方法[7],即试件置于烘箱中在养生温度下试模内养生24 h,模外静置24 h。养生温度为室温时,试件强度代表乳化沥青混合料早期强度;养生温度为110 ℃时,试件强度代表乳化沥青混合料后期强度。

利用水性环氧树脂对乳化沥青混凝土进行改性,使乳化沥青混合料的性能有较大改进。但在研究过程中发现,若试件在110 ℃以下养生,强度性能改善效果不好,试件表面容易出现起皮、泛白的现象。分析认为:这是水性环氧树脂在高温条件下迅速固化引起的,虽然110 ℃以下有利于水分的蒸发排出,但高温下水性环氧树脂固化速度比水分挥发速度更快,并且混合料试件在没有达到恒温之前,内部存在温度梯度,试件表面温度较高,导致表面部分的水性环氧树脂迅速固化,在试件表层形成没有流动性的环氧树脂固化物,随后试件中的水分蒸发形成膨胀功,造成试件表面出现细微破裂现象。

高温条件还会使水性环氧树脂固化效果下降。水性环氧树脂固化过程也是固化剂分子向环氧树脂微粒内部渗透、扩散的过程。固化反应首先在环氧树脂粒子界面发生,同时固化剂分子逐渐扩散到环氧树脂粒子内部,进一步和环氧树脂分子发生固化交联反应。如果环境温度较高,界面处的固化反应过快,导致环氧树脂颗粒表面层的粘度快速增加,使固化剂分子向环氧树脂颗粒内部扩散的时间变短,因此大量的固化剂分子聚集在环氧树脂颗粒表面,与环氧树脂发生反应,形成较硬的颗粒外壳,阻止了更多未参与反应的固化剂分子向环氧树脂颗粒内部渗透、扩散、交联,造成环氧树脂固化程度下降,导致混合料的性能受到影响。

针对水性环氧树脂的固化特点,同时考虑60 ℃以上的温度会遏制水泥的水化反应,确定采取60 ℃的养生温度,使试件中的水分较为缓慢地消散,避免与水性环氧树脂的固化速度协调性差而导致试件发生应力集中破坏,并且保证了环氧树脂的固化程度。

经过测试,试件在60 ℃烘箱内48 h达到质量恒定,视为养生时间完成。所以试件养生条件为:第一次击实后在60 ℃下养生1 h;然后取出试件第二次击实后脱模,并在60 ℃下继续养生47 h;最后将试件从烘箱取出,室温放置12 h。

2 性能测试及分析

2.1 水性环氧树脂对试件强度的影响

2.1.1 早期强度

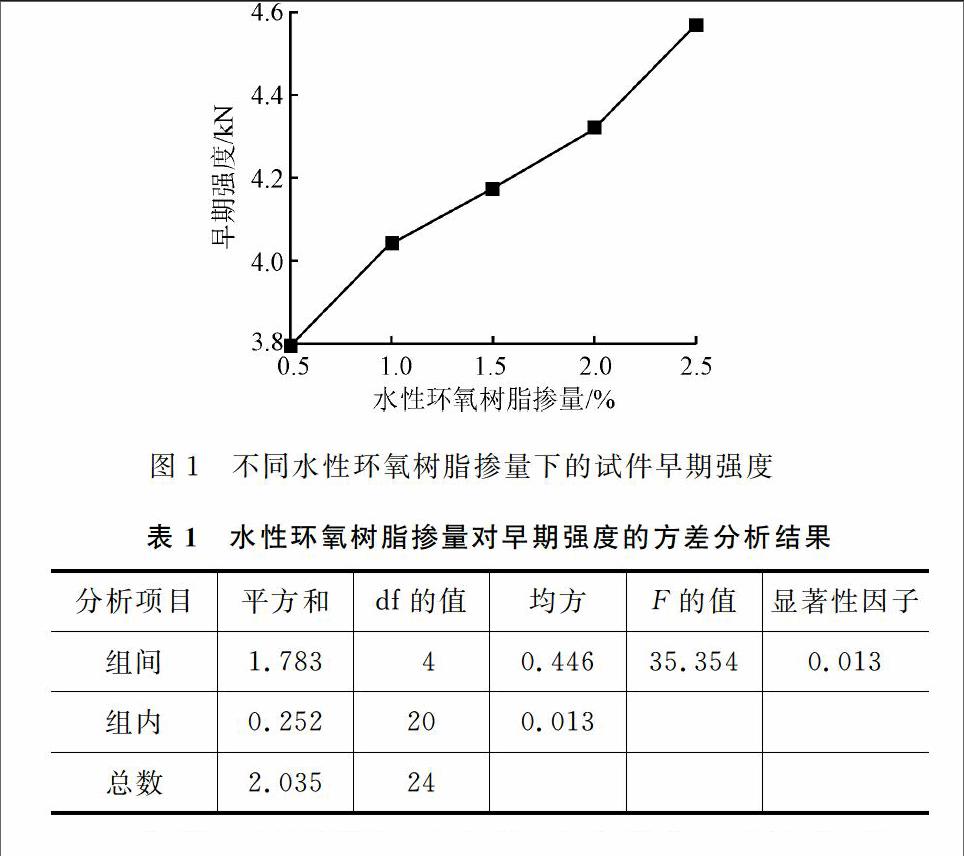

在室温养生条件下,制备不同水性环氧树脂掺量下的乳化沥青混合料试件,对其进行马歇尔稳定度测试,以考察水性环氧树脂对乳化沥青混合料早期强度的影响,结果如图1所示。从图1中可以看出,随着水性环氧树脂掺量的增加,乳化沥青混合料早期强度逐渐提高。

图1 不同水性环氧树脂掺量下的试件早期强度

对不同水性环氧树脂掺量下的早期强度进行单因素方差分析。从表1中可以看出,显著性因子小于0.05,说明水性环氧树脂掺量对乳化沥青混合料的早期强度具有显著影响。

水性环氧树脂属于反应型改性剂,积极影响于形成强度较高且形态不可逆的连续空间网络。在水性环氧树脂的固化过程中,固化物能够通过交联反应作用贯穿于沥青膜体相之中,并且环氧树脂固化物能够把沥青粒子桥接在一起,使得乳化沥青残留物性能显著提高,所以水性环氧树脂的加入有利于乳化沥青混合料早期强度的提高。

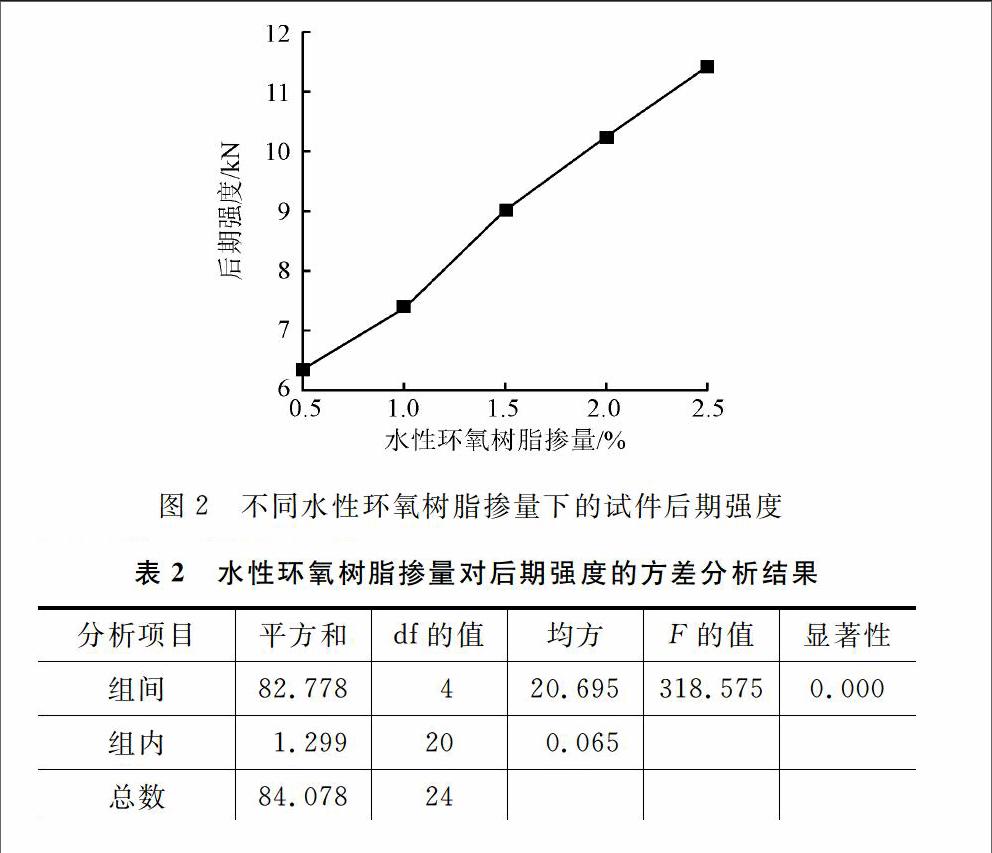

2.1.2 后期强度

在60 ℃条件下养生,制备不同水性环氧树脂掺量下的乳化沥青混合料试件,对其进行马歇尔稳定度测试,从而考察水性环氧树脂对乳化沥青混合料后期强度的影响,结果如图2所示。从图2中可以看出,随着水性环氧树脂掺量的增加,乳化沥青混合料后期强度得到明显提高。

图2 不同水性环氧树脂掺量下的试件后期强度

对不同水性环氧树脂掺量下的改性乳化沥青混合料后期强度进行单因素方差分析。从表2中可以看出,水性环氧树脂掺量对乳化沥青混合料后期强度具有显著的影响。

通过对比水性环氧树脂掺量对乳化沥青混合料早期强度和后期强度的方差分析结果中的F值可知,后期强度的F值远远大于早期强度的F值,说明水性环氧树脂掺量对乳化沥青混合料后期强度的影响大于对乳化沥青混合料早期强度的影响效果。这是由于在乳化沥青混合料强度形成初期,乳化沥青还没有完全破乳,混合料内部的水分也没有完全消散。早期强度主要由集料形成的内摩阻力构成,所以此时水性环氧树脂对混合料的早期强度贡献较小。当乳化沥青混合料破乳达到成型强度的时候,混合料内部的水分也已经完全消散,这时内聚力已成为构成混合料强度的主要部分,由于水性环氧树脂掺量对提高乳化沥青混合料内聚力具有显著作用,进一步影响混合料的强度,因此水性环氧树脂掺量会对乳化沥青混合料后期强度起到重要影响作用。

2.2 水性环氧树脂对试件低温性能的影响

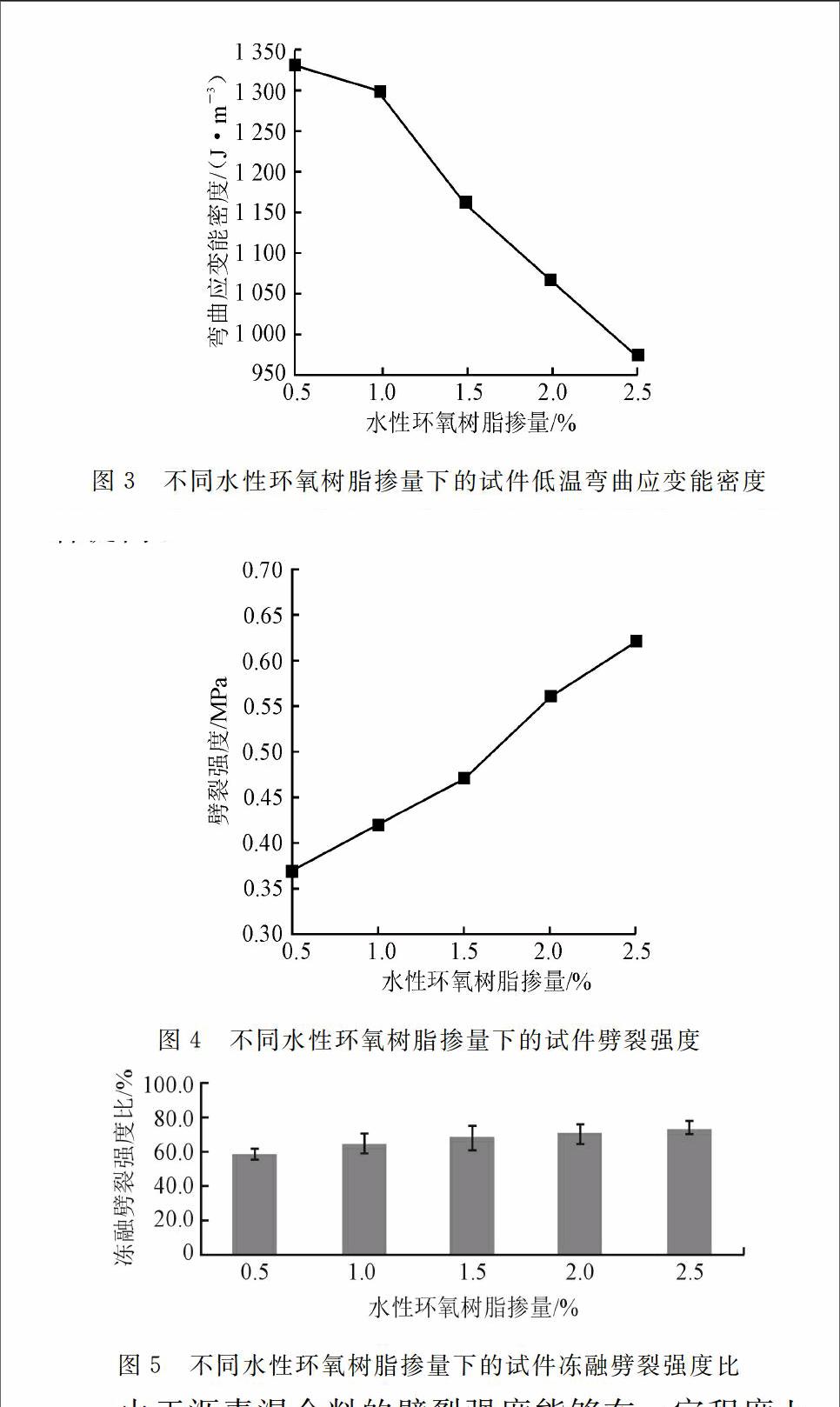

为了考察水性环氧树脂改性乳化沥青混合料的低温抗裂性能,对不同水性环氧树脂掺量下的乳化沥青混合料试件进行低温弯曲应变能测试[8],试验结果如图3所示。从图3中可以看出,随着水性环氧树脂掺量的增加,乳化沥青混合料的弯曲应变能密度逐渐降低,说明水性环氧树脂对乳化沥青混合料的低温抗裂性能有不利影响。

图3 不同水性环氧树脂掺量下的试件低温弯曲应变能密度

2.3 水性环氧树脂对试件水稳定性能的影响

对不同水性环氧树脂掺量下的乳化沥青混合料进行冻融劈裂强度试验,考察试件的水稳定性,试验结果如图4、5所示。从图中可以看出,随着水性环氧树脂掺量的增加,乳化沥青混合料的劈裂强度明显逐渐增高,冻融劈裂强度比也得到显著提高。

图4 不同水性环氧树脂掺量下的试件劈裂强度

图5 不同水性环氧树脂掺量下的试件冻融劈裂强度比

由于沥青混合料的劈裂强度能够在一定程度上反映混凝土的粘聚力,因此试验结果说明水性环氧树脂能够显著提高乳化沥青混合料的粘聚力,其内在原因是水性环氧树脂的加入提高了胶结料的粘结性能。冻融劈裂强度比指标能够有效反映混凝土的水稳定性,从试验结果可以发现,水性环氧树脂的加入有利于乳化沥青混合料水稳定性的提高。

3 结 语

从试验结果和数据分析中可以看出,水性环氧树脂掺量对乳化沥青混合料的性能影响较大,得出如下结论。

(1) 针对水性环氧树脂的固化特点,确定水性环氧树脂改性乳化沥青混合料试件的养生温度为60 ℃。

(2) 水性环氧树脂掺量对改性乳化沥青混合料的早期强度和后期强度均有显著影响,且水性环氧树脂掺量对乳化沥青混合料后期强度的影响效果大于对早期强度的影响效果。

(3) 随着水性环氧树脂掺量的增加,乳化沥青混合料的弯曲应变能密度逐渐降低,说明水性环氧树脂对乳化沥青混合料的低温抗裂性能有不利影响。

(4) 水性环氧树脂掺量能够显著提高乳化沥青混合料的劈裂强度和冻融劈裂强度比,说明水性环氧树脂的加入能够有效改善乳化沥青混合料的粘聚力和水稳定性。

参考文献:

[1] 沈金安,李福普.改性乳化沥青在高速公路沥青路面维修养护中的应用前景[J].石油沥青,2000,14(1):33- 43.

[2] 张洪涛,黄锦霞.水性制备与应用树脂[M].北京:化学工业出版社,2011.

[3] 邹海良,张亚峰,邝健政,等.水性环氧乳液改性水泥复合材料的力学性能研究[J].新型建筑材料,2010(6):15- 19.

[4] 张 黎.固化剂乳化型水性环氧树脂体系的研究[D].西安:西北工业大学,2003.

[5] 何建新,郭鹏飞,刘录录,等.阳离子乳化沥青混凝土配合比设计的优选方法研究[J].水利与建筑工程学报,2013,11(3):96- 98,106.

[6] 李 江.乳化沥青混凝土强度形成机理研究[J].石油沥青,2007,21(2):26- 30.

[7] 葛折圣,黄晓明,许国光.用弯曲应变能方法评价沥青混合料的低温抗裂性能[J].东南大学学报:自然科学版,2002,32(4):653- 655.

[8] 侯曙光,赵 华.乳化剂及改性剂对沥青性能影响机理分析[J].筑路机械与施工机械化,2010,27(10):69- 61,65.

[责任编辑:谭忠华]

- 绘本在听障儿童康复训练中的应用

- 老师的“批评”在孩子眼中究竟是什么?

- 提高体育教师听课能力“三步法”

- 互动 合作 提升 共进

- 让理想落地,做根植于本校的新教育

- 课堂发言的开放式与自由式

- 弘毅奋进守初心 笃定致远担使命

- 创设书香氛围 享受阅读快乐

- 手机做研修 网络“大练兵”

- 如何利用绘本提升学生的写作能力

- 作文教学展风采 心灵放松出佳文

- 迁移策略在小学作文教学中的应用

- 兴趣引路 方法引导

- 一年级学生看图说话能力的训练

- 农村小学生作文难成因及对策分析

- 循序安排 读写并进

- 潜移默化,指导低段学生写话练习

- 基于文体意识优化说明文教学的探索与思考

- 用心呵护 用爱陪伴

- 大语文的魅力与困惑

- 以道驭术,因术得道

- 例谈新教师怎样上语文课

- 浅析微写作在小学高段英语教学中的应用

- 个性化阅读方法在小学语文教学中的应用

- 浅谈“简简单单教语文”的关键因素

- house to house

- houseware

- housewares

- house-warming

- house warming

- housewarming

- housewife

- housewifed

- housewifeliness

- housewifelinesses

- housewifely

- housewiferies

- housewifes

- housewifeship

- housewifey

- housewifing

- housewifish

- housewives

- housework

- houseworker

- houseworks

- house²

- house¹

- housing

- housing development

- 一肚子花肠子

- 一肚子苦水

- 一肚子鬼

- 一肚子鬼胎

- 一肚气都跑了

- 一肚皮不入时宜

- 一肚皮春秋

- 一肚肚鬼

- 一股劲

- 一股呆气

- 一股子斜(邪)气

- 一股拢总

- 一股斜气

- 一股斜(邪)气

- 一股气

- 一股清泉

- 一股脑

- 一股脑儿

- 一股脑子

- 一股风

- 一股香气

- 一股麻绳不牢靠,十股麻绳吊海鳌

- 一肢一节

- 一肢半节

- 一肥遮百丑