王国兴

摘要:本文以某钢箱拱桥跨越城市高速公路为工程背景,介绍了步履式顶推施工技术,建立了全桥结构仿真模型,研究了拱肋和主纵梁的力学行为,揭示了应力和挠度的变化规律;现场布置弦式应变计对结构应力实时采集,布设沉降观测标进行挠度监控,并与计算值对比分析,确保施工顺利进行,对类似工程具有一定的借鉴意义。

Abstract: Based on the engineering background of a steel box arch bridge crossing an urban expressway, this paper introduces the walking push construction technology, establishes a full bridge structure simulation model, studies the mechanical behavior of arch ribs and main longitudinal beams, and reveals the change law of stress and deflection; arranges the string strain gauges to collect structural stress in real time, lays out settlement observation standards for deflection monitoring, and compares and analyzes with calculated values to ensure that the construction proceeds smoothly and has certain reference significance for similar projects.

關键词:步履式顶推;仿真分析;应力实测;力学行为分析

Key words: walking push;simulation analysis;stress measurement;mechanical behavior analysis

中图分类号:U445.462? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文献标识码:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章编号:1006-4311(2020)10-0139-04

1? 概况

京雄城际铁路黄固特大桥105#~106#墩以双线钢箱拱桥跨越京开高速、京开辅路。主桥为下承式简支钢箱拱桥,全长114.1m,计算跨径112.5m。拱肋拱脚附近段落采用箱型不等高截面,左右设2片拱肋,矢高27m,矢跨比1/4.167,拱轴线线形为二次抛物线,拱肋各节段之间采用现场焊接连接。U型纵肋和板肋全联连续,遇横梁的腹板时开孔穿越。主横梁、次横梁均为倒T形截面,端横梁为箱型截面。吊杆采用平行钢丝柔性吊杆体系,主梁每侧各设置11根吊杆。

2? 步履式顶推施工技术

2.1 顶推施工总体方案

112.5m双线简支钢箱拱先在引桥处进行主纵梁及桥面系的拼装,完成主纵梁和桥面系拼装后,搭设拱肋拼装支架进而拼装钢箱拱桥。为了改变桥梁在悬臂状态下的受力,在桥梁大里程端部安装28m导梁,利用顶推装置进行多点连续顶推施工。顶推到位后,拆除临时支撑,落梁后进行永久支座的安装[1]。

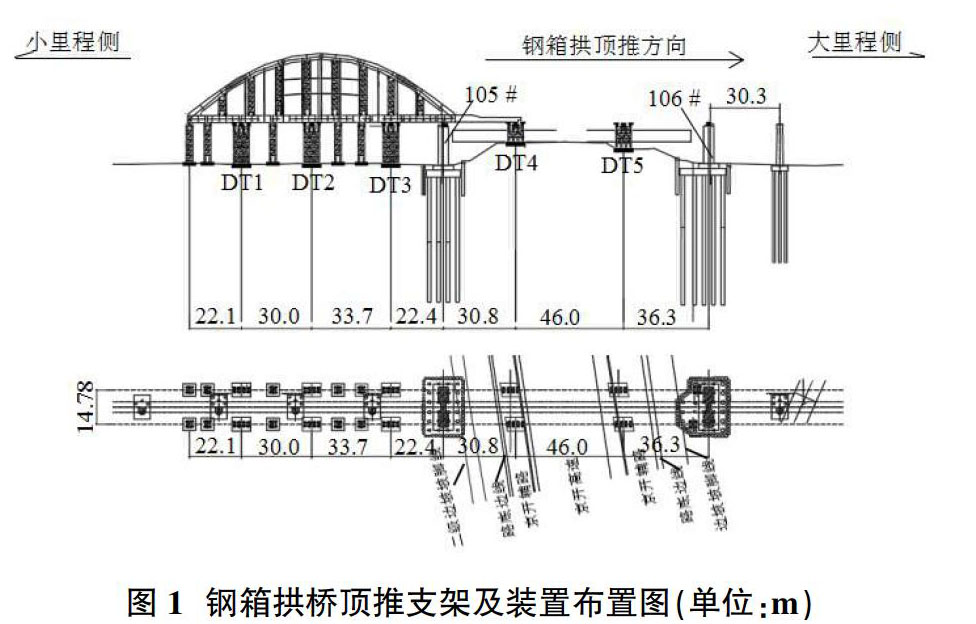

全桥南北幅各布置7组顶推装置,利用了主桥永久墩105#、106#墩,在其墩顶放置顶推装置,顶推支架DT1、DT2、DT3、DT4、DT5顶端均布置顶推装置。钢箱拱桥顶推支架及装置布置图如图1所示。

2.2 顶推施工具体步骤

按照如上所述的顶推施工总体方案,顶推施工的具体步骤如下所示:

①辅路扩宽完成后,按照要求现场施工临时支架基础及搭设防护棚架,利用160t汽车吊安装临时支架,在南北幅顶推支架DT1、DT2、DT3、DT4及105#墩顶端安装步履式顶推装置;

②在引桥处进行钢箱拱桥拼装。拼装主梁、端横梁、主横梁、次横梁、桥面板、钢箱拱拼装支架、K撑、一字横撑以及28m导梁;

③利用步履式顶推装置将钢箱拱桥向前顶推22.1m。此时钢箱拱越过顶推支架DT1,将顶推支架DT1上的步履式顶推装置倒换到京开高速辅道顶推支架DT5上;

④利用步履式顶推装置将钢箱拱桥继续向前顶推30 m。此时钢箱拱桥越过顶推支架DT2,将顶推支架DT2上的步履式顶推装置倒换到106#墩顶上,此时导梁到达顶推支架DT5上,此支架上的步履式顶推装置开始发挥作用;

⑤利用步履式顶推装置将钢箱拱桥继续向前顶推33.7m。此时钢箱拱桥越过顶推支架DT3,此时导梁到达106#墩上,墩顶的步履式顶推装置开始发挥作用;

⑥利用步履式顶推装置将钢箱拱桥继续向前顶推22.4m。此时钢箱拱桥越过永久墩106#墩,钢箱拱桥顶推至设计桥位后,利用160t汽车吊拆除拱肋拼装支架和导梁,利用永久墩上的起落梁装置顶起钢箱拱桥,拆除滑道梁和临时支架后,落梁并进行永久支座的安装[4]。

3? 结构仿真分析

3.1 仿真分析模型

利用Midas Civil建立有限元仿真模型,主纵梁、横梁、导梁、拱肋支架等顶推结构采用梁单元模拟,桥面板采用板单元模拟,全桥共有12 620个节点,22 588个单元。顶推阶段的施工模拟采用梁不动,支承体系随顶推行程而改变的方法,仿真模型施工阶段与顶推施工一致。桥梁有限元仿真模型如图2所示。

3.2 工况分析说明

钢箱拱桥从北京侧顶推至雄安侧,在有限元模型中每顶推4m设置一个工况。另在桥梁恰好通过顶推支架DT1、DT2、DT3时,即顶推行程分别为22.1m、52.1m、85.8m设置三个工况,全桥共设置31个施工工况。分析工况划分一览表如表1所示。

3.3 拱肋应力计算结果

在顶推过程中,结构的体系不斷发生转换,正负弯矩交替出现,每个截面内力不断变化,梁体受力复杂。由于桥梁结构对称,左右侧拱肋受力情况基本一致,故选取一侧关键截面分析。此处,选取钢箱拱桥南半幅拱顶截面进行分析。拱肋顶板最大应力变化时程图如图3(a)所示;拱肋底板最大应力变化时程图如图3(b)所示;拱肋北侧腹板最大应力变化时程图如图3(c)所示;拱肋南侧腹板最大应力变化时程图如图3(d)所示。

从图3计算结果可以看出:

①在拱顶截面中,从钢箱拱桥开始顶推至顶推支架DT1时,此过程上顶板受压应力、下底板受拉应力,在顶推至22.1m后,桥梁恰好离开顶推支架DT1,此时拱脚底板应力出现突变,因为刚刚脱离支架,桥梁脱空,底板侧拉应力变小;

②顶推恰好行至顶推支架DT2后,即顶推52.1m,全桥左悬臂33.7m,此过程上顶板和下底板应力交替变化,在顶推52.1m时,上顶板位置应力计算值为6.02MPa,下底板位置应力计算值为6.75MPa;顶推至刚好离开顶推支架DT3时,即顶推85.8m,全桥左悬臂22.4m,上顶板和下底板位置均出现峰值,此时上顶板受拉应力,下底板受压应力;

③北侧腹板和南侧腹板位置应力变化趋势基本一致,整个顶推过程腹板截面应力经历三个明显峰值,即三次恰好离开顶推支架时出现。南北侧腹板受力不均匀主要由梁底千斤顶顶力不均匀造成,同步顶升过程中很难准确控制位移,桥梁刚度大,不均匀位移会产生较大的内力,另一方面由于顶推时间跨度长、温度变化显著,温度补偿并不能完全消除温度变化引起的应力变化[5]。

3.4 纵梁应力计算结果

主纵梁采用箱型等高截面,内高3m,内宽1.6m。此处,选取结构南半幅主纵梁跨中截面和边端截面进行分析,绘制顶推时程曲线。主纵梁顶板最大应力变化时程图如图4(a)所示,主纵梁底板最大应力变化时程图如图4(b)所示。

从图4计算结果可以看出:

①在小里程主纵梁跨中截面,上顶板和下底板应力随行程变化趋势大体相反,上顶板应力随行程受拉时,下底板应力受压。顶推行至22.1m时,上下顶板受力相等,此前跨中顶板受压底板受拉且数值均先变大后变小;

②在顶推行至22.1m、52.1m、85.8m,即钢箱拱桥小里程边端到达DT1、DT2、DT3顶推支架后,出现应力峰值,且峰值在三个位置不断变大,这是因为顶推支架为不等距布置,在顶推行程为85.8m时,桥梁位于105#墩与106#墩上方,墩位间距大,主纵梁跨中位置应力最大。

3.5 挠度计算结果

对南北侧第六根吊杆对应拱肋顶板挠度以及主纵梁跨中挠度进行分析,南北侧第六根吊杆对应拱肋顶板挠度变化时程图如图5(a)所示;南北侧主纵梁跨中挠度变化时程图如图5(b)所示。其中上挠为正,下挠为负。

从图5计算结果可以看出:

①钢箱拱桥恰好通过顶推支架DT1、DT2、DT3后,拱肋拱顶和主纵梁跨中顶板出现向下位移,且顶推行程为96m时,出现向下挠度最大值,拱肋拱顶最大挠度为13.1mm,主纵梁跨中顶板最大挠度为14.47mm;

②在顶推施工的各个工况下,钢箱拱桥处于不停纠偏状态,拱肋挠度都在安全范围之内。

4? 应力及挠度实测分析

4.1 应力实测分析

对钢箱拱桥南半幅拱顶和主纵梁跨中截面应力实测分析,在顶推时程图中分析实测值与计算值的拟合情况。拱顶截面顶底板位置仿真计算值与实测应力值对比图如图6(a)所示;主纵梁跨中顶底板位置仿真计算值与实测应力值对比图如图6(b)所示。

从图6计算结果可以看出:

①实测值基本略小于计算值,部分点出现突变和实测偏大的情况,可能由于实际工程中的弹性模量或温度变化等参数与计算取值略有偏差,应力监测埋设元件受其他因素的影响等原因;

②桥梁顶推通过DT1、DT2、DT3顶推支架后,均出现应力峰值。通过DT3顶推支架后,主纵梁跨中截面顶板受最大拉应力,计算值为28.55MPa,实测值为24.13MPa;主纵梁跨中截面底板受最大压应力,计算值为30.47MPa,实测值为25.29MPa;

③整个顶推过程,实测值与计算值的趋势拟合基本一致,数值相对接近,各实测应力均在安全范围之内,可正确指导施工。

4.2 挠度实测分析

将全站仪架设在桥梁大里程端横梁桥面中心位置进行挠度测量,每顶推5m对结构进行一次挠度监测。双幅拱肋在顶推过程中变形监测断面有6个。此处,对钢箱拱桥南北半幅拱顶挠度实测分析,并与理论值比对。拱顶截面顶板挠度计算值与南北侧实测挠度值比对表如表2所示。其中上挠为正,下挠为负。

从表2结果可以看出:

①南北两侧拱肋关键截面挠度变化实测值与计算值变化趋势基本一致,偏差在合理范围之内;②受监测设备精度、现场条件等因素的影响,计算值与实测值有一定偏差。当挠度计算值较大时,挠度变化实测值和计算值吻合度更高;③南北幅拱肋挠度实测变化不一致且存在偏差,是由于步履式顶推过程中,左右受力不均匀产生横向偏位,顶推过程中重型机械在桥上施工使得梁体左右受力变化产生偏差。

5? 结语

本文结合某钢箱拱桥跨越城市繁忙道路工程实例,叙述了步履式顶推施工总体方案,介绍了顶推施工具体步骤;基于Midas Civil有限元软件对桥梁结构进行力学行为分析,现场布设传感器对结构应力实时采集,绘制顶推时程曲线,研究拱肋、主纵梁应力及挠度变化规律,保证顶推施工安全到位,对其他同类项目提供借鉴意义。

参考文献:

[1]李传习,陈卓,董创文,李涛.横向四滑道步履式顶推宽幅钢箱梁局部应力分析[J].公路交通科技,2019,36(04):72-79.

[2]刘明.铁路大跨径钢桁梁步履式顶推施工技术的探讨[J]. 科技创新与应用,2019(09):148-150.

[3]吴笑雷.单点顶推技术与多点顶推技术对比研究[J].铁道建筑,2018,58(10):31-35.

[4]贾卫中,李响,朱能杰.三塔重载铁路斜拉桥箱桁组合梁施工关键技术[J].钢结构,2019,34(01):94-97.

[5]张智勇.蒙华铁路洞庭湖大桥边跨钢梁顶推施工技术[J]. 国防交通工程与技术,2019,17(01):31-35.

- 提高初中数学教学课堂效率的措施探究

- 指向核心素养的初中数学课堂练习设计策略探究

- 小学高年级学生数学错题管理策略的干预探讨

- 浅谈小学数学高年级“错题本”的妙用

- 浅析小学数学教学中实施现代化教学的有效性途径

- 高中数学作业分层设计的探索与实践策略探究

- 浅谈农村学生数学厌学情绪的成因及其对策课题:

- 基于小学生核心素养的数学高效课堂面临的问题及解决方案探究

- 浅谈如何提高小学数学应用题解题能力

- 浅谈高中化学教学中学生创新能力的培养策略

- 中学化学中数字化实验系统的拓展探究

- “深度学习”视域下小学数学理性思维的培养探究

- 浅析小学数学计算教学中学生思维品质的培养策略

- 初中数学教学中学生逆向思维能力的培养策略探究

- 分类讨论思想在中考解题中的应用

- 小学数学开放题教学的现状分析与对策探寻

- 浅析生活情境在小学高年级数学教学中的运用策略

- 浅谈提问教学法在小学数学课堂教学中的应用策略

- 唤醒问题意识 激发小学生数学思维

- 小学高段数学“几何与图形”教学策略探究

- 现代高中数学教学中学困生形成原因与转换对策探究

- 初中学生数学课堂参与现状探究

- 高中数学教学中培养数学思维能力的实践策略探究

- 运用探究性学习提高初中数学课堂教学实效

- 试论初中数学教学中的“融错”艺术

- blackout-skits

- black's

- blacks

- black sheep

- black sheeps

- blacksmith

- blacksmithery

- blacksmithing

- blacksmithings

- blacksmiths

- black somethingout

- blacks out

- blackthursday

- black thursday

- blacktop

- blacktopped

- blacktopping

- blacktops

- blacktuesday

- black tuesday

- blackwednesday

- black wednesday

- black widow

- black widows

- black²

- 唐僧跑进和尚庙——同吃一碗斋饭

- 唐僧遇见白骨精

- 唐僧遇见白骨精——敌我不分

- 唐八分四大家

- 唐六典

- 唐兰

- 唐兰的古文字学研究

- 唐初大雅

- 唐剧

- 唐功

- 唐努乌梁海

- 唐卡

- 唐古拉山

- 唐吉马特

- 唐君毅

- 唐哉皇哉

- 唐唐

- 唐圭璋

- 唐多令

- 唐大明宫

- 唐大明宫麟德殿

- 唐太宗

- 唐太宗的一面镜子

- 唐夷

- 唐学