蒋益巧+范臻

摘要: 20世纪70年代后,出现了多种管道病害检测的技术,避免了一些传统管道检测方法的局限性。然而直到目前,这些技术仍然各有优点和不足。经过调研,该文概括并比较了超声反射单脉冲距离检测法、多种传感器的管道机器人控制、通过二维激光扫描获得三维图像的检测法和基于主动式全景视觉传感器的管道形变和内部缺陷检测等四种常见的管道病害检测技术。我们发现,在管道病害检测方面,早先的超声波、漏磁、涡流等手段存在效率低、不可视等诸多局限性。而随着科技的发展,多传感器、视频法、三维重构等方法将逐渐成为重要的检测手段。然而这些检测手段的传统处理方法往往仍不能取得理想的效果,因此,在如何获取和处理数据等方面都还需要不断地探索和创新。

关键词:管道;病害检测;优点;局限性;调研

中图分类号:TP18 文献标识码:A 文章编号:1009-3044(2017)35-0258-03

管道病害检测,是指利用携带传感器、在管道内部行走的一体化系统来检测管道内部表面腐蚀、裂缝破损、淤泥堵塞、坍塌等病害的过程。该系统在工作人员或计算机的控制下,能够进行一系列检测或者作业。

新中国成立以来,我国经济发展速度迅猛,管道的数量和空间日益复杂。因此传统的管道检测方法呈现出了很多局限性,已经无法满足现代管网检测的要求。

从20世纪70年代开始,一系列的管道病害检测方法开始出现。管道病害检测的研究在德国和日本等国家开展得比较早、发展较快,并且代表着管道机器人的发展趋势。

随着科技的发展,尤其是电子计算机技术的应用,城市地下管道的检测出现了新的思路,病害检测方法开始出现多元化、先进化。

1 管道檢测技术的发展目的和现状

管道在使用过程中,常由于腐蚀、压力以及其他外力损伤等因素造成如表面腐蚀、裂缝破损、淤泥堵塞、塌陷、焊头错位等病害,因此需要定期检查、清洗、维护以延长使用寿命,来预防安全事故。但传统的检测方法,即完全依靠人力的管道病害检测,往往效率甚低,并且可能危害检测工人的生命。

随着科技发展,国内外对于管道的表面腐蚀、裂缝破损、淤泥堵塞、坍塌等病害的检测技术,出现了利用超声波、漏磁、涡流以及射线等信号的无损检测法,以及近些年发展起来的利用光电技术的视觉检测法。

在国内较普遍使用的技术是让工人用肉眼观察机器人所携带的摄像头在管道内拍摄的图像,但这种方法人工劳动强度较大、智能性不够。而近年来国外市政管网维护和检测的主要探测技术,是一种采用机器人控制技术的产品。它可以探测管道内部,也能够提供具体的量化数据,从而检测和鉴定管道的病害情况。对于此类设备在我国起步较晚,又由于引进设备价格昂贵,因此普及率不高。

基于管道出现病害的复杂性,检测难度也在不断加大等原因。如何替代人工繁琐的检测方式,设计管道机器人识别病害,并将病害信息传送给主操作人员,同时提高检测灵敏度,优化无损检测性能,成为当今最大的难题。因此,自动识别检测病害的管道机器人发展具有极大的实际应用价值。

2 几种管道病害检测技术及其优劣势

(1) 超声反射单脉冲距离检测法

超声波检测法利用的是超声波的脉冲反射原理。检测时探头向管道壁垂直发射超声脉冲,探头首先接收到反射自内表面的脉冲,然后再接受到反射自的脉冲,这两者之间的间距反映了壁厚(如图1)。

通常,利用超声反射单脉冲检测法的机器人工作时,会对管道进行全程的数据记录,并根据测距数据确定缺陷深度;同时用相邻传感器和里程轮确定缺陷的走向、尺寸和缺陷在管道上的位置分布。

参考文献[1]中所用的超声波单脉冲检测方案,检测数据量小,其检测灵敏度可达10mm×10mm×1mm(长×宽×深)的缺陷,并存在诸多优势:

① 适用于多种材料的检测,对病害定位较准确、检测速度快、成本低、对人体无害;

② 探头阵列方式使得检测较为全面;

③ 降低了缺陷数据量,提高了缺陷检测灵敏度,一定程度提高了检测效率。

然而,同时也存在一定劣势:

① 存在一定盲区,对近表面缺陷和薄壁的管道并不适用;

② 对层叠、分层和裂纹的探伤分辨力高,而对单个气孔的探伤分辨力则很低;

③ 缺陷回波与缺陷取向有关,导致可能漏检。

(2) 利用多种传感器的管道机器人控制技术

多种传感器的管道机器人,是指协调激光传感器、倾角传感器、摄像头等各类传感器,来进行管道作业的一体化系统。

例如文献[2]中提出的管道机器人,利用激光传感器、倾角传感器、CCD传感器、电压电流传感、位移传感器和旋转编码器等主要实现了如下功能:机器人把管道内采集的视频图像实时传回,以便现场工作人员根据实时信息对机器人各个系统部件进行控制。

该管道机器人各个传感器的功能如下:

激光传感器为工作人员观测到的裂缝破损位置进行定位;通过起点和终点间旋转编码器测出的裂缝破损处转过的弧度,和激光传感器测出机器人到管壁的距离,可以大致得到管道裂缝的长度。

CCD摄像头则负责有线传输图像,使工作人员了解机器人的全局状态,以便进行控制。

位移传感器可以帮助运动定位,传回的数据交给控制器分析,可完成小范围的内的自主控制,保证有效和流畅的运动。

另外,各类检测传感器则保护了整个系统的正常工作。例如,位于机器人底部的倾角传感器帮助系统检测了管道的埋设走向。

根据文献[2]笔者的研究认为,该种控制技术从与国外同类产品性能指标的对比看,达到了同类产品国际先进水平;其产品也在销售中取得了客户的认可。

但这种依靠多个传感器的传统视频法存在不足是:

① 协调控制命令与运动的时间差,和机器人需要变化视角来拍摄的过程,导致机器人行进速度缓慢;

② 对多传感器的控制命令所需的时间难以估算,因此对同时到达的控制数据的处理还有待进一步解决;

③ 此种设计仍然工作人员仍需要用肉眼来监视和分辨,智能性不够高。

此外,由于管道检测机器人工作环境复杂,需要检测的因素多,因此未来的设计也许还应当考虑到声呐、气体等更多传感器的应用;系统还应增加用户访问权限控制,以提升系统的安全性。

(3) 通过二维激光扫描获得三维图像的检测法

二维激光扫描仪可以根据激光在介质中传播的时间和速度,计算出每个激光直射点的位置。对扫描仪进行旋转采集物体表面的点云数据,根据扫描到的数据和内部倾角传感器的倾角数据,就可计算出点云中每一个点的坐标,获得完整的三维曲面。

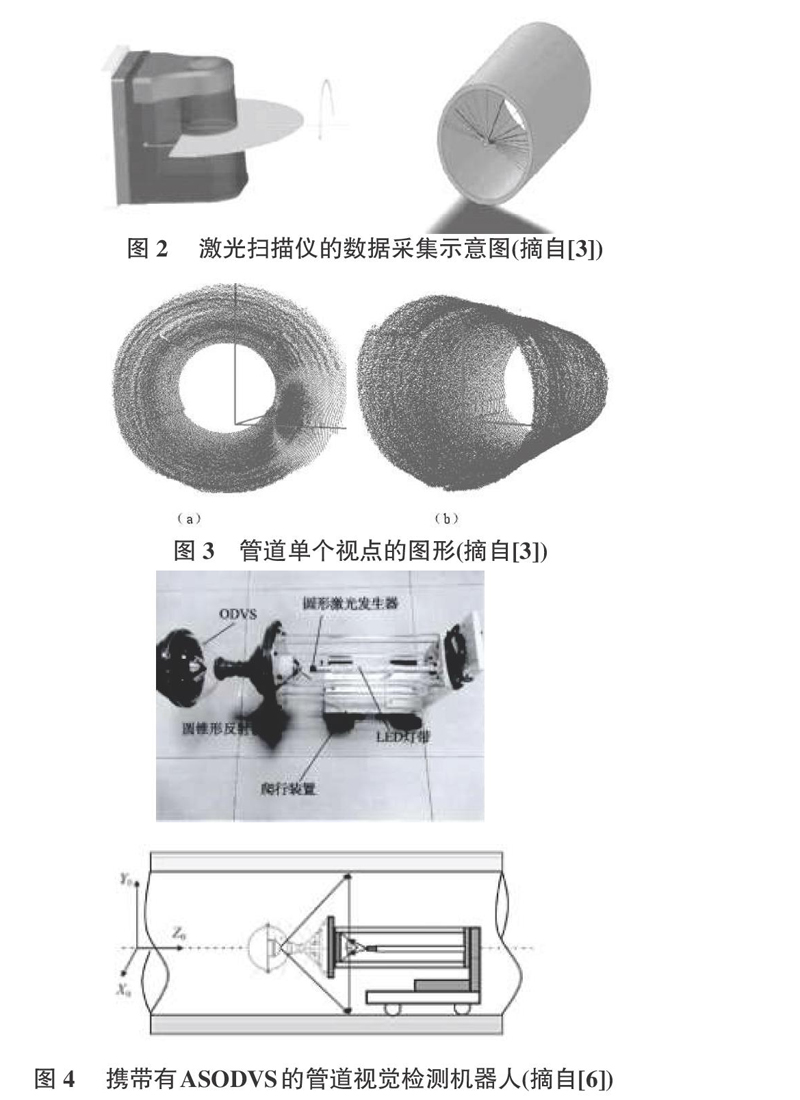

参考文献[3]中便采用了二维激光扫描仪UBG-04LX-F01。如图2所示为激光扫描仪对管道内壁数据的采集示意图。

研究者利用 ICP 算法对点云数据分段三维重建,并进行了拼接匹配。如图3所示为单个视点的管道的三维重建结果。图中管道的裂痕可以被检测到,因此用三维重建的方法对管道裂缝的检测是有效的。

这种用三维重建进行病害检测的优势在于:

三维重建使得管道的真实形状得以还原,可以通过放大、旋转等方式对细节进行检测,发现更多的潜在危险。

但同时,这一方式还有值得提升的关键:

① 对于管道的建模分析技术和控制技术需要提升,以达到更实时、更精细的三维重建;

② 利用更多传感器例如湿度、温度传感器能帮助系统获得更多准确的信息;

机器控制方面,要增加机器人侧翻的一些措施。

(4) 基于主动式全景视觉传感器的管道形变和内部缺陷检测、分类

上面谈到,传统的视频法,即通过摄像机拍摄图像的方法,存在一些不足:摄像头需要不断变化视角才能完成一个截面的拍摄;爬行器的行进速度不宜超过0.2m/s;操作较为繁琐,检测耗时较长。

而全景成像技术的兴起很好地提高了三维测量和场景重构的效率。在基于全景成像的管道检测方法中,一种基于圆结构光视觉的技术可以有效地统筹激光器和摄像头采集的数据,根据数学模型得到管道内壁的完整信息。

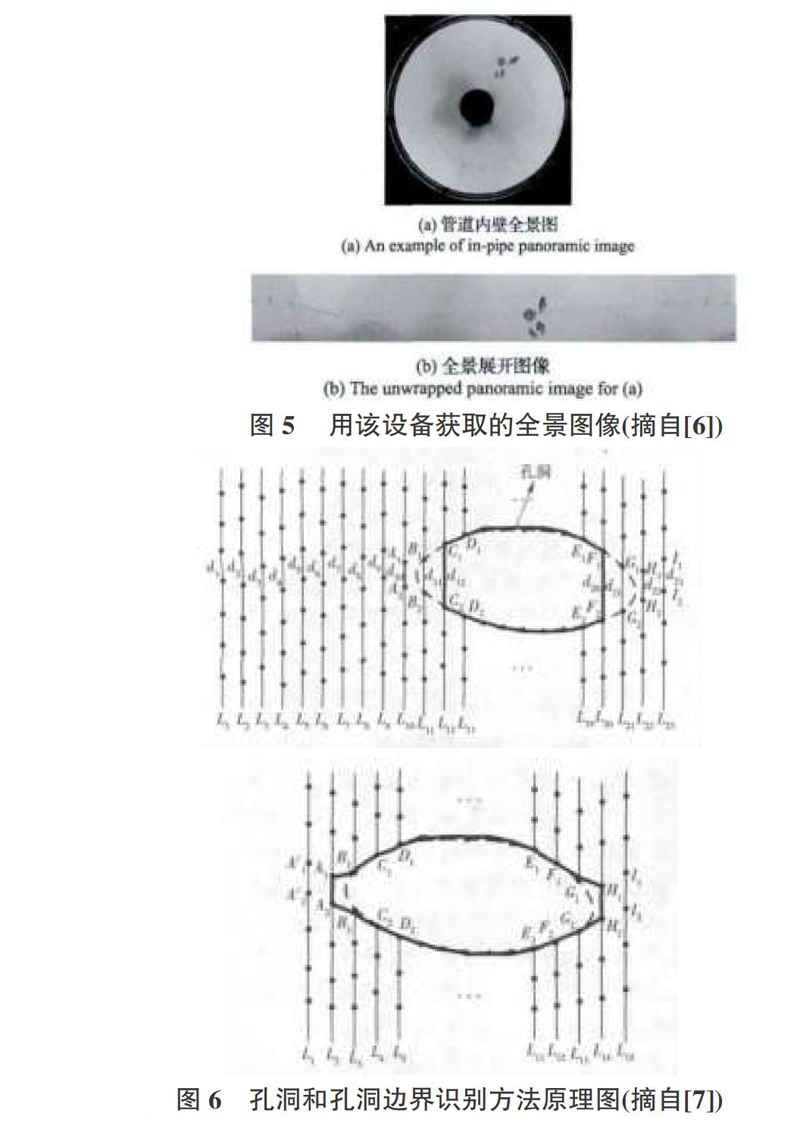

本方法源于文献[6]的管道视觉检测机器人,如图4,其硬件核心ASODVS包括了单视点ODVS、全景激光发生器、照明LED。

利用单视点ODVS和照明LED可以获取管道内壁的全景图像(图5(a)),根据一定的数学模型展开后得到图5(b)。利用一系列对比度提升、二值化等图像处理手段,便能获得更清晰的疑似管道内部裂缝或腐蚀的边缘。由于腐蚀和裂缝类缺陷相应的几何特征有较大的区别(比如腐蚀的圆形度较大,裂缝的圆形度趋于0等等),可以计算这些特征来对不同的缺陷进行分类。

同时,此方法不仅可以检测管道内部的缺陷,也可用来可以检测管道形变,并且进行管道内壁曲面三维重构。在文献[7]中,作者提出了根据管道壁上投射出的圆锥结构光,获得管道壁三维曲面的一种数学模型。

激光发生器在管道内表面形成的明亮光条,是一个圆周形式的管道截面的三維数据。利用数学模型计算上述圆周的最小直径,和管道的原有直径相比较,便可判断管道形变缺陷是否存在(具体计算方法见参考文献[7])。

把上述得到的圆周分别展开为平面直线,并均匀地取数据点(如图6)。那么,对于管道内表面存在孔洞的位置,相邻圆周线上相邻点之间的距离di和di+1至少有一个大于所计算出的阈值(阈值根据具体计算方法见参考文献[8])。据此可以判断是否存在孔洞和判断空洞边界。

同时,把这些数据点用三角网格化的方法三角剖分(如图7),并且按照上述孔洞边界保留孔洞,每一个小三角形即为曲面上的一个三角面片。这样,便可将空间点云数据以三维的形式加以重构,完成三维显示(效果如图8)。

经过原文[6][7][8]中几位作者的实验表明,此种基于主动式全景视觉传感器的方法从精度和效率综合的因素考虑,既对管道内壁增加了可视性,又减轻了人工判断的压力,具有一定的优越性。用管道内壁全景图像来检测管道内部缺陷的方法较统计学方法而言检测精度有所提升,较基于BP神经网络的检测方法运算复杂度降低了许多。而用激光扫描全景图来构造网格的方法简洁快速,大大提高了网格的重构速率,对于表面曲率变化不是十分剧烈的管道有较好的重构效果。

3 总结和展望

本文由于笔者时间和精力有限,只大体地调研了目前管道病害检测相关技术手段的主要原理,而对于整个管道机器人的层次结构、通讯机制和软硬件的设计等细节方面没有进行具体的描述。

经过调研,我们发现,在管道病害检测方面,早先的超声波、漏磁、涡流等手段存在效率低、不可视等局限性。而随着科技的发展,多传感器、视频法、三维重构等方法将逐渐成为重要的检测手段。这些检测手段的对所得数据的传统处理方法也许并不能取得理想的效果,因此,在如何获取和处理数据等方面都还需要不断地探索和创新。

文中所提到的检测手段的实现得益于众多学者研究出的成果,但为了更高的检测精度和准确率,这些方法都还有许多可调整的空间,比如机器人的位姿、所得数据与机器人运动参数的归一化、快速筛选缺陷、定量显示缺陷的面积、深度等信息、明确缺陷量化指标及危害程度等等。并且,今后还可根据缺陷的种类和程度给出相关的维护建议。

参考文献:

[1] 唐东林,袁晓红,赵江,等.管道内腐蚀缺陷超声在线检测机器人设计[J].测控技术,2015,34(7):117-119.

[2] 胡仁昱. 地下管道检测机器人控制技术研究与开发[D].上海: 复旦大学, 2011.

[3] 蔡辉. 排水管道检测机器人的设计及应用[D]. 湖南大学, 2012.

[4] Trickey, S. A. “Three-dimensional finite element modeling of Buried pipes including frost action.” MSc thesis, Dept. of Civil Engineering, Queens Univ. at Kingston, Canada

[5] 张学昌, 高学敏, 邵建敏, 等. 基于三坐标测量仪的双目视觉测量方案及其数据分析[J]. 工具技术, 2004, 38(6):65-67.

[6] 吴挺, 鲁少辉, 韩旺明, 等. 基于主动式全景视觉传感器的管道内部缺陷检测方法[J]. 仪器仪表学报, 2015, 36(10):2258-2264.

[7] 鲁少辉, 吴挺, 汤一平, 等. 基于主动式全景视觉的管道形变检测及重构技术的研究[J]. 光电子· 激光, 2015, 7: 013.

[8] 张艳辉, 金翠云, 王颖. 基于圆结构光视觉三维点的孔洞缺陷识别及重构[J]. 北京化工大学学报, 2012, 39(5):113-117.

- 刍议我国劳动力就业和社保体系档案管理

- 浅谈档案管理人员的继续教育

- 浅析学生资助管理档案的主要内容、特点及完善

- 新形势下科技档案管理模式创新探讨

- 试论医改新形势下如何加强医院档案管理

- 试析当代资本主义变化的趋势及成因

- C企业供应库存管理问题研究

- 浅谈中国近代经济的发展

- 贵州中小企业激励机制分析

- 我国对外直接投资贸易实证分析与建议

- 让新员工融入企业

- 论必胜客品牌在中国发展的轨迹

- 浅析单位“小金库”问题的治理

- 新时期煤矿企业思想政治工作的困境与突围

- 如何打好乌江民族风情旅游牌

- 企业年金在人力资源管理中的作用

- 罗甸县微型企业融资调查与思考

- 浅析C2C电子商务税收问题

- 探讨医院运营管理数据库的建设思路

- 浅谈我国企业知识产权资本运营策略

- 经济法对社会整体利益的维护

- 基于人口红利缩减的我国经济增长对策探讨

- 对加强我国企业财务预算管理的思考

- 企业预算管理与全面预算的编制与实施

- 我国支线航空的发展现状与趋势

- shooker

- shookest

- shooks

- shoos

- shoot

- shoot down

- shoot down/bring down

- shootee

- shooter

- shooters

- shoot for

- shoot for sth

- shooting

- shootings

- shooting star

- shooting stars

- shooting up

- shoot off

- shoots

- shoot sb/sth down

- shoot somethingup

- shoots up

- shoot the breeze

- shoot the messenger

- shoot to fame

- 度纪

- 度缘

- 度脱

- 度蔼春风

- 度虑

- 度蜜月

- 度计

- 度词

- 度越

- 度身

- 度身定做

- 度轨

- 度过

- 度过一夜

- 度过一年

- 度过人的自然寿命

- 度过假日

- 度过冬季

- 度过年终或度过岁月

- 度过时光

- 度过晚年

- 度过梅雨季节

- 度过灾荒日子

- 度过灾难岁月

- 度过节日