王莉 杨京兆 孟清 朱艳

摘要:本文对传统的链轮成品品控流程进行优化,利用机器视觉、激光测距技术减少人工的参与,从而减少长度测量中不确定度最大的一个分量、做到真正意义的“全参数检测”、具有“数据出厂”的能力。同时,在链轮品质检测的关联环节中提高信息化程度、自动化水平,解决了产品唯一性数据断节的问题。

关键词:链轮;品控;机器视觉;激光测距

中图分类号:TP2 文献标识码:A

文章编号:1009-3044(2019)30-0271-04

1概述

链轮是传动件中的一个重要分支,作为一种动力设备主要部件,其对工业动力设备的安全运行、节能增效、抗疲劳度起到关键性作用。

链轮生产制造完成后,链轮成品的品控参数检测是一个关系到下游企业产品质量的重要环节,目前该环节大量依赖于人力手工测量零件尺寸的参数及瑕疵,一方面,消耗了大量的劳动力,并且因为人工的参与,导致引入了长度测量中不确定度最大的一个分量;另一方面,由于链轮的结构参数相对比较复杂,无论从效率还是经济利益出发,人工测量很难做到真正意义“全参数检测”,并且人工检测的数据是一种内部行为,是没有“数据出厂”的能力。与此同时,在链轮品质检测的关联环节中(例如链轮成品的检后运输、打包、入库、贴标等)均存在着信息化程度不高、自动化水平不高、产品唯一性数据断节等问题。

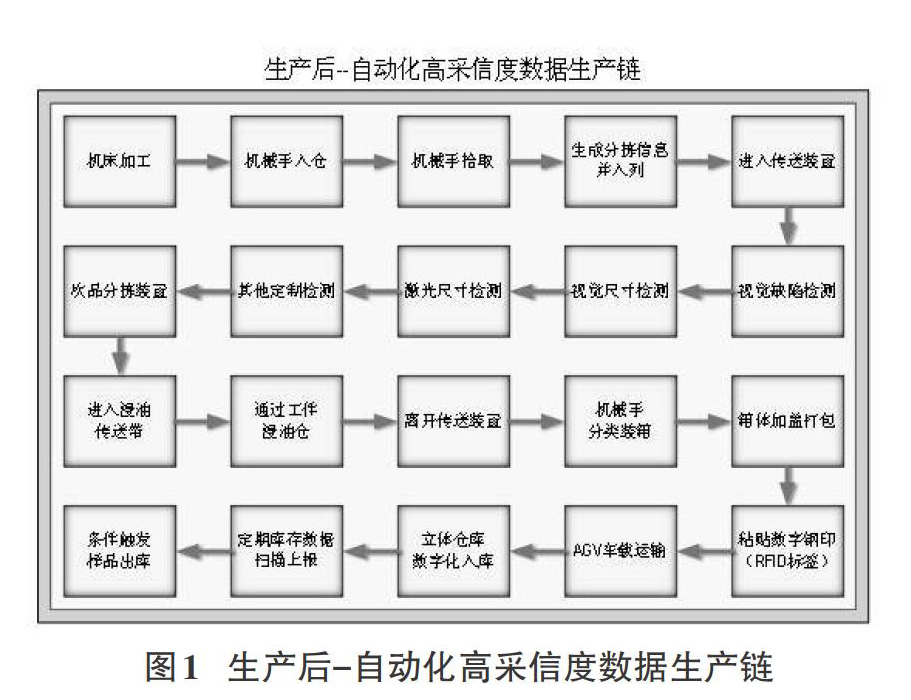

因此,本文对链轮成品品控流程进行了改造,将操作分为四大环节,第一环节是成品拾取、分拣、传送;第二环节是成品缺陷、尺寸、硬度的检测;第三环节是成品检后分类、装箱打包、数字钢印;第四环节是装箱后分类、人库、出库。生产链如图1所示。

2重点技术描述

2.1检测单元

2.1.1成品的拾取、分拣、传送

本环节紧接链轮成品生产完成后,用机械臂将加工完毕的链轮放置于成品架中,等待人工将样品拾取的步骤,目标将成品改造或替换成对成品具有拾取能力的分拣装置,使链轮成品按照尺寸大小、检测项目、批次分拣等定制需求,按经规划后的最佳路径,通过合理方式传送至检测环节。最终目的是以最佳的检测单元配比,实现工厂产品100%的过检率。

2.1.2成品缺陷、尺寸、硬度的检测

本环节紧接上一环节传送至检测仓的链轮样品,依次经过缺陷检测、视觉尺寸检测、激光尺寸检测、其他定制项目检测等检测装置,对每一个样品进行数字化打标。检测是核心环节,在本环节产生的数据,只要经过合理的运作,即可实现赋予检测数据极高采信度的目的,并提供给下游厂家直接采用。

2.1.3成品检后分拣、浸油、装箱、打包、加入数字钢印

本环节的任务是完成样品的检后分类及唯一性标识,主要目标是实现从检后样品的无人化装箱,并做好每一个及每一箱样品的溯源级数据跟踪,为上一步的数据打上不可篡改的数字钢印,最终目的是以真正无人环节,实现数据的无可篡改。

2.1.4装箱后分类、入库、出库

本环节的目标是仓储的无人化运作,从入库、盘库到出库,真正实现全机械化。是工厂实现信息化、智能化、无人化的最后一步。

2.2原理描述

机器视觉是用机器代替人眼来做测量和判断的技术方式,也是人工智能正在快速发展的一个分支。机器视觉系统是通过机器视觉产品(即图像摄取装置,分CMOS和CCD两种)将被摄取目标转换成图像信号,传送给专用的图像处理系统,得到被摄目标的形态信息,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。机器视觉系统最基本的特点就是提高生产的灵活性和自动化程度。在一些不适于人工作业的危险工作环境或者人工视觉难以满足要求的场合,常用机器视觉来替代人工视觉。同时,在大批量重复性工业生产过程中,用机器视觉检测方法可以大大提高生产的效率和自动化程度。

激光测距是以激光器作为光源进行测距。根据激光工作的方式分为连续激光器和脉冲激光器。氦氖、氩离子、氪镉等气体激光器工作于连续输出状态,用于相位式激光测距;双异质砷化镓半导体激光器,用于红外测距;红宝石、钕玻璃等固体激光器,用于脉冲式激光测距。激光测距仪由于激光的单色性好、方向性强等特点,加上电子线路半导体化集成化,与光电测距仪相比,不仅可以日夜作业,而且能提高测距精度。

3方案设计

3.1测量情景分类

本文根据链轮产品的工艺流程与生产现状,设计了零件自动检测设备再辅以定制的自动运送、上下料、分拣等机构,以实现链轮零件尺寸全检的目标。根据测量项目的不同,将测量工位设计为四个;根据零件尺寸不同,将待检零件分为三个大类,不同的零件尺寸配套有特殊的限位工装,在测量时需根据尺寸分类更换限位工装,此过程可以由人手工进行,也可以由自动装置进行,如表1、表2所示。

全自动测试软件可以自动识别三种零件并流程化完成四个工位的测量和分类。链轮尺寸测试工位由四个独立的测量工位、零件运送机构、零件分拣机构,以及上下料機构等四部分组成。独立测量工位主要由支架、工业相机、镜头、光源等部件组成,各部分模块相对独立、可以方便更换和升级。

3.2测量工位介绍

测量工位1主要负责链轮径向尺寸的测量,细节结构和参数如图2所示。

测量工位2主要负责链轮键槽的三个尺寸的测量,细节结构和参数如图3所示。

测量工位3主要负责链轮轴向尺寸的测量,细节结构和参数如图4所示。

测量工位4主要负责链轮表面的深坑以及键槽的深度尺寸的测量,细节结构和参数如图5所示。

3.3运动机构

零件运送机构由三个垂直方向上(即三维空间坐标的XYZ三轴)的直线模组组成。一个方向为竖直方向(z轴),一个方向平行于四个独立测量工位方向(x轴),一个垂直于四个独立测量工位方向和竖直方向(Y轴)。在Y轴末端安装有可以沿z轴方向水平360°旋转样品固定工位。零件在运送装置上可以完成工位切换、高度调整(镜头距离调整)、角度调整(沿轴线旋转)、翻转等动作。

零件分拣机构和上下料机构主要结构为悬臂式直线滑台。在滑台z轴方向安装有柔性夹具或者是电磁吸附装置,可以将零件拾起,并摆放到指定的位置,完成分拣的动作。

3.4大尺寸零件测量

需要特别说明的是,上述方案是针对MOI尺寸的链轮零件设计的。对于M02与M03尺寸的零件,进行简单的升级和调整即可适用。

M02与M03尺寸,将工位1与工位2合并,采用多相机拍摄拼接图片后再进行测量,工位3、工位4结构不变。其中M02尺寸可以采用多个相机组成矩形阵列,进行照片拍摄与拼接处理,如图9所示。

M03尺寸不仅需要采用多个相机组成矩形阵列,同时需要有机构带动相机转动,进行多次照片拍摄与拼接处理,如图10所示。

4结束语

综上所述,优化后的链轮成品品控流程具有以下特色与优势:

1)相机、镜头等视觉组件位置固定,测量精度高;

2)软件自动进行符合性判定,给出零件类型和状态等信息;

3)工件无须转动,视野全覆盖,测量速度快;

4)集成平面视觉测量与激光测量,功能强大;

5)多种预留接口以便后续拓展升级功能。

从而减少长度测量中不确定度最大的一个分量、做到真正意义的“全参数检测”、具有“数据出厂”的能力。同时,在链轮品质检测的关联环节中(例如链轮成品的检后运输、打包、入库、贴标等)提高信息化程度、自动化水平,解决了产品唯一性数据断节的问题。

- 新课程标准下小学四年级语文教学体现人文精神探析

- 怎样在小学语文教学中渗透传统文化

- 思维导图在小学语文低年级课堂识字教学中的应用

- 现代职业教育大环境下“双师型”教师队伍建设的思考与探索

- 农牧区小学留守儿童心理问题的矫治策略

- 我的教育故事1

- 《军人思想道德修养与法律基础》课程落实实战化改革的思考

- 高职体育课程融入思政教育的必要性及途径

- 高中政治核心素养培养中“人本”理念的实践

- 关于特校德育教育途径的初探

- 初中政治教学中时政教学方式的分析与解读

- 浅析初中道德与法治教学中培养学生创新意识的途径

- 如何在小学品德教学中渗透传统文化教育

- 探讨家校合作视角的小学生德育教育问题

- 浅析基于核心素养的高中思想政治逆向教学设计

- 初中道德与法治学科教师试题命制专业能力的策略探析

- 小学道德与法治生活情境化教学实践探究

- 浅谈初中英语听说训练中的情境创设

- 农村小班额英语口语教学新路径探讨

- 互动教学法在农村初中英语口语教学中的应用探究

- 浅谈在初中英语教学中学生探究能力的培养策略

- 小学英语1+3小组合作模式教学探究

- 如何提高学生学习英语的兴趣

- 信息差在大学英语教学中的运用

- 小学英语教学中对趣味游戏的渗透应用

- nonconsumptions

- noncontacts

- non-contagious

- noncontagious

- noncontagiously

- noncontagiousness

- noncontagiousnesses

- noncontaminable

- noncontaminative

- noncontemplative

- noncontemplatively

- noncontemplativeness

- noncontemplativenesses

- noncontemporaries

- noncontemporary

- noncontemptibilities

- noncontemptibility

- noncontemptible

- noncontemptibleness

- noncontemptiblenesses

- noncontemptibly

- noncontemptuous

- noncontemptuously

- noncontemptuousness

- noncontemptuousnesses

- 闭阁思过

- 闭阁自责

- 闭隔

- 闭雍

- 闭音位

- 闭音联

- 闭音节

- 闭馆

- 闭骨

- 闭骨泉里

- 闭黏子

- 问

- 问一得三

- 问一知二

- 问一答十

- 问一道十

- 问不出个子丑寅卯

- 问世

- 问世间,情是何物,直教生死相许

- 问业

- 问东答西

- 问个底儿掉

- 问个青红皂白

- 问为什么老天不怜悯保佑

- 问之以弓