王敏 金双诗 苏启超

摘 要: 本文針对目前抽油杆断的普遍现象,分析了抽油杆下行阻力造成弯曲的原因,找出了抽油杆下行过程中所受阻力。分析了抽油杆下行阻力对抽油杆稳定性的影响。结合目前井筒管柱结构,从理论上分析了管柱结构、井身结构造成油管弯曲原因及对抽油杆偏磨的影响。总结评价了抽油杆不同偏磨因素对生产周期的影响,建立了管柱优化、杆柱优化、参数优化、工艺转向等防偏磨措施对偏磨井的治理思路。

关键词: 抽油杆;断裂;制约因素;对策

前 言

近年以来,抽油杆偏磨已经成为开发管理的深层次矛盾之一,成为制约油井正常生产的突出矛盾。因此,深入开展抽油杆偏磨断裂原因分析研究,有效控制抽油杆偏磨,已成为工程技术管理人员需要解决的问题。抽油杆更新力度不足,因杆的问题导致油井躺井比例居高不下。抽油杆年更新率为13%左右。由于杆的质量较以前有所下降,加之历史欠帐严重,近年来抽油杆报废率呈逐年上升趋势。根据多年来实际使用情况来看,抽油杆更新率应保持在20%以上,而目前实际年抽油杆更换率为13%左右,远不能满足需要,为维持油水井的正常生产,只能采取降低杆报废标准、实行分级分类使用的办法来延长杆的使用周期,但结果是因杆问题导致油井躺井比例居高不下。

1抽油杆偏磨断裂受力分析

抽油杆下行时,抽油杆柱受的合力方向向下,对于下部抽油杆来说,同时也受方向向上的应力作用,包括惯性力、抽油杆柱所受摩擦力、衬套与柱塞间的摩擦力以及采出液经过游动凡尔的阻力等方向向上的作用力。

1.1 抽油机下冲程时,抽油杆柱在作变速运动,因而将产生抽油杆惯性力。

下冲程前半冲程时惯性力向上,其最大值为:

P惯=((L杆×W×s×n2)/1790)×(1-r/l)

式中:P惯-下冲程最大抽油杆惯性力,N;L杆-抽油杆柱长度,m;W-抽油杆单位长度的重量,N/m;S-冲程,m;n-冲次, ;r-抽油机曲柄半径,m;l-抽油机连杆半径,m。由公式看出,泵挂越深,生产参数越大,特别是冲次越大,惯性力越大,对抽油杆稳定性的影响越大。

1.2由于抽油杆柱作变速运动和交变载荷的作用,引起的抽油杆弹性振动形成的阻力。

P振=((E×f×Vmax)/a)×sin((πn/30)×L杆/ E)

式中,E-钢的弹性模量,2.06×1011 ; f-抽油杆直径,mm;a-抽油杆中的声速,5100m/s;V-抽油杆下行速度,Vmax=πsn/60。

在抽油杆材质一定的情况下,振动载荷主要与抽油井的冲程、冲次以及抽油杆的长度和直径成函数关系。

1.3 摩擦阻力的大小随抽油杆柱的下行速度而变化,其最大值为:

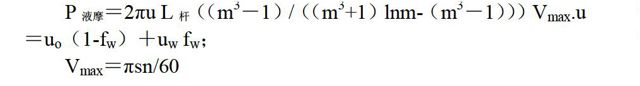

P液摩=2πu L杆((m3-1)/(( m3+1)lnm-(m3-1)))Vmax. u=uo(1-fw)+uw fw;

Vmax=πsn/60

式中,u-井内液体粘度,mPa.s;对于原油和水等牛顿流体,可以采用加权法计算混合液的粘度;m-油管内径与抽油杆直径比(计算节箍摩擦力时为油管内径与节古直径比)。

摩擦力阻力的决定因素是抽油杆柱的运动速度和原油粘度。

1.4 抽油杆与油管的摩擦力P。抽油杆接近垂直状态时,通常不超过抽油杆柱重量的1.5%。以上四种力主要与泵挂、生产参数有关,泵挂越深、冲程、冲次越大,惯性力、振动载荷等四种力越大,由于该四种力都为均匀分布在抽油杆柱的,因此计算中下部抽油杆与液柱的摩擦力时,取抽油杆柱的1/2,即1/2 L泵挂;该类力对中下部抽油杆的的影响相对较小,因此不做详细介绍。

1.5 液体经过游动凡尔产生的阻力P。由于液流通过游动凡尔产生的压头损失将对柱塞产生的一定下行阻力P游阻:

P游阻=3/728μ2 ×F3(1+ f0/F)/f02×((s×n)2)×pf

式中,F-柱塞截面积,m2;f0-游动凡尔座孔的断面积,m2;f-抽油杆截面积,m2; pf-混合液密度,kg/ m3。由于井筒混合液中有油、气、水三相介质,因此混合液密度不能简单的加权平均,在此借鉴了经验公式确定:当地面原油密度ρo≥0.91时,

pf=(3.2×ρo-2.17)(1-fw)+0.95×fw; 当地面原油密度ρo<0.91时,

pf=(0.8×ρo+0.01)(1-fw)+0.95×fw;μ-流量系数,由μ=f(Re)试验曲线确定。

1.6 衬套与柱塞间的半干摩擦力P。目前普遍采用的Ⅱ级泵半径上的间隙为0.04-0.065mm,在目前抽油井普遍含砂介质下,砂粒混杂在柱塞与衬套之间,会使半干摩擦力显著增大。

1.7 柱塞下行因为“液击”造成的冲击载荷P。大泵采液强度过大或沉没压力过小,致使泵筒内井液充满程度不够而造成柱塞下行的“液击”现象,对柱塞造成一定的冲击载荷。Φ70mm泵一般沉没度小于250米,在理论排量大于100m3/d出现液击,液击载荷为3-4kN。

2 抽油杆偏磨断裂特点

高含水介质下,抽油杆偏磨断裂显著增加;泵挂越深,抽油杆偏磨断裂比率增大;抽油泵泵径增大,抽油杆偏磨断裂比率上升;高含水、深泵挂环境下,抽油杆偏磨断裂位置普遍上移。以往抽油杆偏磨断裂的位置主要分布在泵挂深度2/3处,而目前已经上移至泵上30-70%处,并且已经出现全井偏磨的现象;抽油杆偏磨断裂生产周期普遍较短。

3抽油杆偏磨断裂治理对策

(1)合理设计管柱,预防坐封造成的偏磨。对坐封载荷超过65 kN的抽油井,原则上在管柱上使用油管锚、伸缩管防止坐封载荷超标造成油管弯曲;尽量采取打丢手简化管柱或增大泵与封隔器的距离的措施,避免坐封对泵上油管的影响。(2)采用油管锚定,避免油管蠕动造成的偏磨。主要应用液压油管锚定技术,避免油管蠕动弯曲。根据Ф62mm油管承受交变载荷20~24 kN的弯曲界限,应用Ф62mm油管Ф56mm泵泵挂超过1050米、Ф70mm泵超过800米以上必须锚定。(3)使用配套的防偏磨技术,延缓偏磨。对于斜井或已经采取了防偏磨措施但是仍然存在偏磨的井,使用新型抽油杆扶正器,以及配套使用抽油杆、抽油管旋转井口装置,定期进行旋转,可以变单向点式磨损变为均匀周向磨损,有效延缓偏磨,延长生产周期。(4)优化生产参数,降低偏磨频率。恢复地层压力、上提泵挂,合理优化抽油井的生产参数,对控制偏磨杆断井有着一定的作用。(5)对有偏磨现象的油井,作业过程中首先进行测井斜,根据井斜资料合理设计管柱结构。对偏磨较轻的,综合采用扶正防偏技术;对管杆偏磨严重的,采取无杆采油工艺,包括水动力螺杆泵技术和电潜泵采油工艺,受水质不达标的影响,推广电潜泵采油工艺,水动力螺杆泵主要用于偏磨、腐蚀均较严重的油井上。

参考文献

1.朱海滨,刘铁军,王广军,高近显. 文留油田抽油杆常见事故原因分析及防治措施[J]. 科技资讯. 2014(02)

- 2018中国广播剧年会在辽宁丹东召开

- 成都广播电视台“听堂FM”上线

- 央广广播特写《爸爸妈妈,我来了》 获得2018亚广联视野奖

- 央广音乐之声荣获第十届中华慈善奖 “慈善楷模” 称号

- 第27届北京国际广播电影电视展览会聚焦传媒新技术

- 从“年轻”处寻新意 实现文化类节目进阶

- 播客的兴盛与传媒业的音频转向

- 用社会责任导引“内容创新”

- 新时代广播专题节目的进阶之路

- 湿地音乐会

- 取传统美学之长创广播特写之新

- 随行直播:续写广播社会化服务新篇章

- 自媒体环境下如何发展广播新闻

- 农牧公共广播电视助力精准扶贫

- “新闻+广播剧”:以跨界融合推动双向创新

- 基层广播化危为机的金昌实践

- 城市应急广播节目核心竞争力初探

- 再塑广播优势的三个着力点

- 全媒体时代广播发展的三个要点

- 打造有温度的广播策略浅见

- 广播节目在互联网时代的品牌打造之路

- 从泥沙俱下到风清气正

- 传统广播管理创新路径研究

- 广播与人工智能融合的尝试与探索

- 新生态环境下广播的发展态势

- at sb's disposal

- at sb's expense

- at sb's insistence

- at short notice

- at sight

- atsight

- at source

- at speed

- at stake

- attach

- attachable

- attache

- attached

- attacher

- attachers

- attaches

- attaching

- attachment

- attachments

- attaché

- attachés

- attachéship

- attack

- attackable

- attacked

- 自说句

- 自说自听

- 自说自好烂稻草

- 自说自话

- 自请免职

- 自请处分

- 自请效力

- 自请解除工作

- 自请辞职

- 自请退职

- 自谋

- 自谋不暇

- 自谋安乐

- 自谋生计

- 自谓

- 自谓不能者,自贼者也

- 自谓聪明

- 自谢不敏

- 自谦

- 自谦愚笨而辞职

- 自谱

- 自谱词曲

- 自谴

- 自谷迁乔

- 自豪