杨国兴 焦圣智 刘云志 孙飞 吴继伟

摘? 要:单层陶瓷电容器的基片决定了产品外观、结合力、容值及其一致性,研磨是为了保证基片表面状态均匀一致,去除坑洞、凸起、变形等缺陷,并保证基片厚度的一致性,该文对4种研磨工艺进行原理分析,并确认实际加工效果,掌握不同研磨工艺的优缺点及加工效果,从而更好地进行应用。

关键词:双面研磨;单面研磨;减薄;抛光

中图分类号:TM534.1? ? ? ? ? ? 文献标志码:A

0 前言

单层陶瓷电容器具有体积小、结构紧固、频率特性优异、电气性能稳定、可靠性高等特点,工作频率可达100 GHz。该产品应用于微波通信及抗EMI器件,与MLCC相比具有等效串联电阻低、介质损耗小(高品质因数)、可靠性高等优点,能满足高频率电子线路的苛刻要求。上下两面电极采用纯金材料,便于焊接和防止氧化。该产品目前主要在美国、日本生产,基本形成垄断[1]。虽然国内已经开始研究生产,但是都属于小批量生产,产品型号也较少,在当前的国际形势下,单层电容国产化发展显得尤为重要,研发单层电容器首先从基片开始,基片研制分为基片制作和研磨,该文主要针对基片的研磨进行研究。

1 研磨工艺介绍

目前陶瓷基片的研磨方式主要分为双面研磨、单面研磨、减薄,各自具有其功能和特点,该文针对这3个工艺的原理及加工效果进行研究,并应用于实际生产。

1.1 双面研磨

1.1.1 双面研磨原理

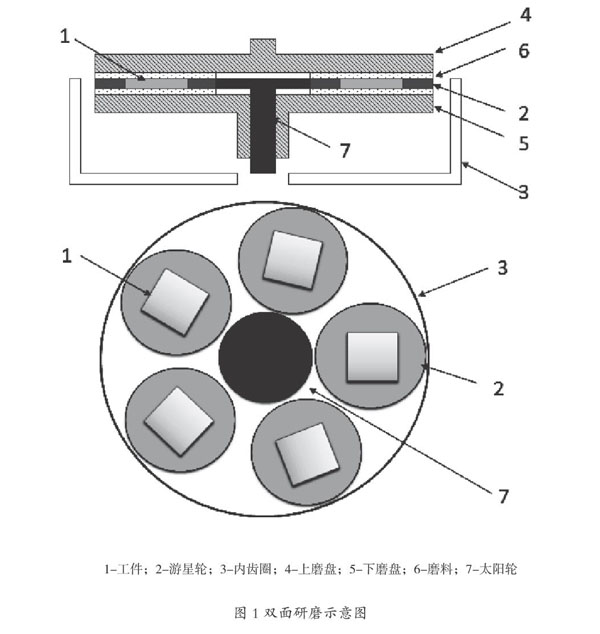

双面研磨过程中瓷体去除分为脆性断裂和塑性变形2种方式。脆性断裂的去除方式是通过在加工过程中,工件形成裂纹以及裂纹的扩展来完成的。产生裂纹的临界载荷值与材料的硬度及断裂韧性有关,当载荷低于这一临界值时,裂纹就不会出现,基片表面材料将以塑性去除方式去除,类似于金属的切削过程。研磨过程中磨料具有滚轧作用或微切削作用,磨料作用机理的模型如图1所示。随着研磨加工的进行,一部分磨粒由于研磨压力的作用,嵌入研磨盘中,用露出的尖端划擦工件表面,这种方式称为二体磨损,二体磨损将产生类似刻划现象的连续沟槽,沟槽中的材料是否产生碎片取决于磨料的尖角和磨料侵入工件的深度。另一部分磨粒则在工件与研磨盘之间发生滚动,产生滚轧效果,达到表面去除的目的,这种方式称为三体磨损,三体磨损中磨料的尖角和棱边,将在工件表面产生压印作用,当磨粒对工件表面的压力小于材料的断裂韧性时,工件表面只产生塑性压痕,当压力大于材料的断裂韧性时,工件表面还将产生裂纹,导致表面的破裂。图2为磨料加工示意图[2]。

1.1.2 设备型号、加工参数及效果

1.1.2.1 设备信息

设备信息见表1。

1.1.2.2 加工参数及速率

关于研磨参数,《钛酸钡陶瓷基片双面研抛加工特性研究》及《超薄钛酸锶电瓷基片研磨加工工艺优化》[3]等文章中已经非常详细地进行了理论及实践的阐述,该公司产品的加工參数见表2。

1.1.2.3 研磨均匀性

整盘研磨后数据整理如图3所示,极差在12 um左右,COV(标准偏差与总体平均值比值)<10%。

1.1.2.4 极限厚度加工能力

鉴于设备构造及工装强度,双面研磨机可以加工的极限厚度为0.15 mm。

1.2 单面研磨

1.2.1 单面研磨原理

工件黏在氧化铝工装面,配重后放在研磨盘上随动。

单面研磨过程中瓷体去除也分为脆性断裂和塑性变形2种方式。原理同双面研磨,详见“1.1.1双面研磨原理”,磨料作用机理的模型如图4所示。图5为游离磨料加工示意图。

由单面研磨原理可知,研磨过程是从所有工件中最凸点开始,逐步向下增加减薄面积至最大,由于水平基准是由整个工件的平均高度决定的,因此当工件一致性不好时,加工后的产品会出现厚度不均匀的问题,甚至同一片产品会出现不同位置厚度不同的现象。

1.2.2 设备信息

设备信息见表3。

1.2.3 加工参数及速率

加工参数及速率见表4。

1.2.4 研磨均匀性

整盘研磨后数据如图6所示(单面研磨前经减薄平行处理),极差在3 um左右,COV(标准偏差与总体平均值比值)<2%。

1.2.5 极限厚度加工能力

经实际确认,单面研磨机可以加工的极限厚度为0.065 mm。

1.3 减薄工艺

1.3.1 减薄工艺原理

减薄过程中瓷体去除同样分为脆性断裂和塑性变形2种方式,具体内容同双面及单面研磨原理。减薄磨料作用机理与双面和单面不同。由于砂轮表面的磨料是镶嵌在砂轮主体上面的,因此减薄过程是用磨料露出的尖端划擦工件表面进行二体磨损,而没有三体磨损,二体磨损将产生类似刻划现象的连续沟槽,沟槽中材料是否产生碎片取决于磨料的尖角和磨料侵入工件的深度,因此减薄工艺加工后的产品表面有很明显且有规律的沟状划痕,粗糙度可达300 nm左右。

从上述原理可知,减薄过程是从所有工件中的最高点开始,逐步向下增加减薄面积至最大,并不会因为基片不平整而改变整体的平行度走势,平整度取决于减薄设备的加工能力,如图7和图8所示。

1.3.1.1 设备信息

设备信息见表5。

1.3.1.2 加工参数及减薄速率

减薄原理不同于双面及单面研磨,减薄过程无配重,而是通过伺服电机动作控制切削速率,但是切削速率取决于砂轮材质与基片材质是否匹配,经过对该公司常用的材料经过载盘转数、砂轮转数和伺服步进速度等参数的交叉试验,并使用碎片率(<5%)来进行验证,形成了适合该公司产品的加工参数,具体见表6。

1.3.1.3 减薄均匀性

整盘研磨后数据如图9所示(双面分别减薄后),极差在2 um左右,COV(标准偏差与总体平均值比值)<1.5%。

1.3.1.4 极限厚度加工能力

经过实际确认,减薄工艺可以加工的极限厚度为0.075 mm。

2 不同研磨方式对比

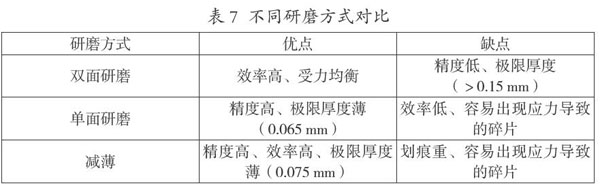

不同研磨方式对比见表7。

3 研磨方式的应用

3.1 研磨应用原则

精度要求不高、厚度>0.15 mm时,可选用双面研磨工艺,设备投入少,效率给高。

厚度低于0.15 mm的产品,需要选择减薄或者单面研磨工艺或二者组合工艺。

高精度产品研磨前厚度一致性差、平整度不良,可以先使用双面研磨或减薄进行处理。

单面抛光工艺视产品外观及结合力情况,确定是否采用该工艺及加工参数。

3.2 实际应用

研磨工艺的制定,需要考虑产品的特性和要求及加工设备的能力和设备成本,并且需要对研磨液、抛光液、加工参数与基片进行匹配,目前该公司高精度基片研磨工艺为:双面研磨→粘蜡→减薄1→单面研磨1→抛光1→解蜡→粘蜡→减薄2→单面研磨2→抛光2→解蜡。

4 研磨工艺发展趋势

上述各设备只是各自工艺的一种代表,目前双面研磨的设计构造已经有更先进的机型,例如加工压力可以从0至最大压力区间进行无极调整,上下盘转数可以分别控制,研磨方向也可随意设定,加工精度有很大提高,单面研磨机也可以对工装进行压力无级调整,对运转方向、速度进行控制,减薄机也有更高精度的设备型号,但是设备的选用需根据实际产品精度及设备成本综合考虑。目前该公司采用的各设备完全可以满足产品的工艺要求,而采购的进口研磨设备,只占设备投资的1/3左右,避免了质量过剩、研磨成本过高的问题。

参考文献

[1]吴晓东.单层陶瓷电容器制备技术研究[D].成都:电子科技大学,2011.

[2]李国明.钛酸钡陶瓷基片双面研抛加工特性研究[D].广州:广东工业大学, 2015.

[3]王威.超薄钛酸锶电瓷基片研磨加工工艺优化[J].现代制造工程,2014(12):1-4.

- 内部审计应用中的并行审计技术之研究

- 论法律责任制度安排对审计质量影响

- 高校绩效审计评价体系研究

- 企业内部审计存在的问题及策略探析

- 浅析大数据技术对环境审计的影响

- 企业内部控制相关问题研究

- 行政事业单位财务内控制度存在的问题及对策分析

- 简述企业财务内部控制存在的问题及解决措施

- 关于事业单位财务内部控制建设要点的探讨

- 对会计内部控制制度在乡镇卫生院的应用分析

- 完善财政内控制度防范财政风险的思考

- 企业基于管理视角的内部控制评价系统模式分析

- 电力企业内部控制健全和完善对策探讨

- 制造业企业成本费用内部控制

- 建筑企业财务内部控制的主要问题及对策解析

- 基于完善企业集团内部控制制度的分析

- 我国事业单位内部控制存在的问题及对策研究

- 财务内控制度建设在房地产企业的创新分析

- 石油销售企业内控制度的建立与完善

- 人寿保险公司内部控制水平的提升措施

- 关于完善企业内部控制体系建设的思考

- 事业单位财务内控中治理结构问题探究

- 电网工程其他费用会计核算探讨

- 事业单位会计与企业单位会计财务处理的对比分析

- 高职院校基建借款业务会计核算方法浅析

- booby-trapped

- booby-trapping

- booby traps

- booby traps'

- booby-traps

- boodies

- boody

- booed

- booer

- booing

- book

- bookbuilding

- bookcase

- bookcases

- book debt

- bookdebt

- bookdepreciation

- book depreciˌation

- booked

- booked-out

- booked-up

- bookentry

- book entry

- book equity

- bookequity

- 仲宣独自善于辞赋

- 仲宣登楼

- 仲宣衿

- 仲宣诗

- 仲宣靡密,发端必遒

- 仲容

- 仲尼

- 仲尼厄而作春秋

- 仲弓

- 仲弓德

- 仲思枣

- 仲昆

- 仲明

- 仲春

- 仲春的月

- 仲梁氏

- 仲殊

- 仲氏

- 仲熊

- 仲父

- 仲由之瑟

- 仲由缨

- 仲秋

- 仲能

- 仲良氏