孔明

摘? 要:基于ZY13000/30/65型大采高液压支架大采高液压支架体积大、吨位重,撤除、拆解装车外运较难,且大采高液压支架使用场合少,回撤案例也较少,可借鉴的经验不多。因此,该文从大采高工作面末采造撤面条件至液压支架回撤、拆解装车全过程进行论述和分析,因地制宜采取了有效回撤方法,总结了经验,指出了其中的不足,希望能为其他同行业人士提供参考。

关键词:液压支架调向平台;回撤运输车;爬架平台;滑板

中图分类号:TD355.4? ? ? ? ? 文献标志码:A

1 工程概况

工作面内共有125架ZY13000/30/65型液压支架,该型号液压支架宽度为1.75 m,重量为48 t,最大高度为6.5 m,最小高度为3.0 m,最小高度时整架长度为9.6 m。该矿副井罐笼尺寸为长×宽×高=5.0×1.65×2.8m,因此需将液压支架解体为6部分:顶梁、前梁、三级护帮板组件整体装一平板车,重量为15.2 t;掩护梁加2个前连杆装一平板车,重量为12 t;2个后连杆装一平板车,重量为2.7 t;尾梁装一平板车,重量为1.7 t;底座及附属部件装一平板车,重量为10.7 t;2棵立柱装一平板车,重量为5.3 t;共计6车。该矿副井罐笼宽度为1.65 m,顶梁、掩护梁、尾梁3件均需立装,底座最大宽度为1.62 m,使用专用平板车装车,按底座四角螺栓孔尺寸在平板车上钻孔,使用螺栓将平板车与底座封为一体。由于材料巷侧为3311工作面采空区,在推采过程中,材料巷变形较严重,因此采用几乎无变形的运输巷作为回撤运输通道。

2 工作面造撤面条件情况

工作面造撤面条件情况如下。1工作面停采后支架顶梁前端至煤壁净宽4.5 m(底座长度为3.9 m),工作面内采高控制在5.1 m~5.5 m。工作面与运输巷夹角处剥犄角2.5 m×2.5 m,以利于整体支架旋转,犄角处采用锚索梁加强支护[1]。2)待面内运输机回撤完毕后,使用3 m道板配合43 kg轨道(4m/节),距煤壁1.9 m为轨道中心,铺设2.1 m轨距轨道,从机头铺设到115#架(该3 m道板为落叶松圆木两面刨平作为道板,轨道撤除后用该道板作为撤架三角区的支护棚)。3)机尾造掩护架要求:由于该支架长度为9.6 m(最小高度状态下),机尾最后1架距帮1.5 m,支架拐弯比较困难。因此,机尾3架架前煤壁需要多扩帮1.5 m,便于整架抽出和磨架。

3 撤除工艺

3.1 机尾造掩护架

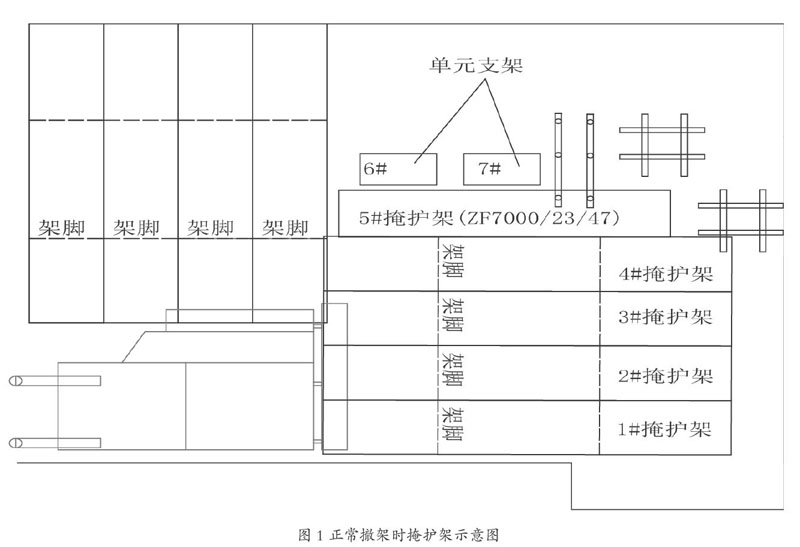

现场造掩护架按以下5个步骤进行。1)根据现场情况,首先抽出124#架(机尾倒数第二架)作为1#掩护架。从现场情况来看,机尾3架多扩帮1.5 m,仍不能满足124#抽出和旋转的要求,现场拆掉尾梁后勉强将支架旋转至与煤壁平行。2)然后抽出123#架并牵走,再抽出125#架,后退与1#掩护架平齐,作为2#掩护架。3)抽出121#架并牵走,抽122#架作为3#掩护架。不用121#作掩护架原因:如121#架后退作3#掩护架,122#架将无法抽出。4)抽出122#架,后退作为3#掩护架。5)最终回撤迎头共使用4架ZY13000/30/65支架、1架ZF7000/23/47支架、2架ZQ4000/20/45型支架作为掩护架,如图1所示。

3.2 工作面内回撤支架

3.2.1 将支架抽出并调向

工作面内采用绞车、液压支架调向平台、回撤运输车配套将液压支架撤出并运输至工作面机尾出口[2]。液压支架调向平台布置于撤架迎头,通过自身推移梁与3个掩护支架连接,可以互作支点进行推移。由于该型号支架中心距为1.75 m,调向平台自带推移梁的鱼口为1.5 m中心距,因此经商议,使用原配套运输机机头推移梁作为掩护架推移梁。使用平台推拉千斤顶与待撤支架连接,下降支架顶梁使其离开顶板。使用平台千斤顶通过φ26×92mm链条与支架推移杆连接,伸出支架推移杆,收缩平台千斤顶使链条涨紧,收缩支架推移杆,带动个支架向外前移。重复此步骤,并在抽出过程中,使用平台前端推拉千斤顶配合调向,直至将支架完全拉上平台,使支架与工作面煤壁平行。

3.2.2 使用回撤运输车将支架运至机尾

由于工作面机尾高、机头低,在工作面机头5#架处布置一部JSDB-30型回柱绞车,配用φ40mm钢丝绳,钢丝绳穿过平台反向滑轮组(2个滑轮),沿着工作面内预先铺设2.1 m轨距轨道,将回撤运输车提升至撤架迎头与平台对接。使用平台前端2个推拉千斤顶,将支架拉上回撤运输车,再开动绞车将回撤运输车松至工作面机头。

3.2.3 旋转支架

回撤运输车承载支架到达工作面机头后,使用5#架处JH-14型回柱绞车连接液压支架尾梁,开动绞车使液压支架借助回撤运输车的可旋转底盘进行旋转,直至液压支架与运输巷平行,并在运输车上拔出左前连杆、右前连杆与底座的铰接销

3.2.4 将支架沿滑板拖移至起吊硐室

使用运输巷布置的绞车将支架牵下回撤运输车,到预先铺设的滑板上。将支架沿铺设好的滑板牽至气动葫芦下方。

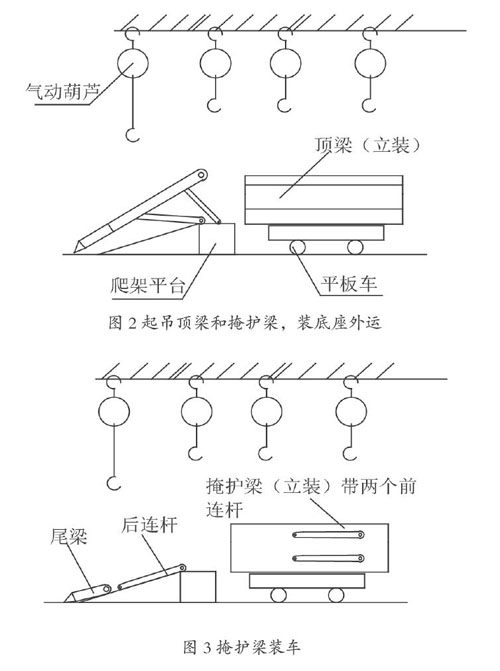

3.3 拆解支架装车

拆解支架按以下4个步骤进行。1) 将平板车通过钢丝绳套与爬架平台固定住,点动回柱绞车将支架爬到平板车上。2)拔出左后连杆、右后连杆与底座的铰接销,拆掉2棵立柱与顶梁连接的横销、卡块,拆掉平衡千斤顶与支架顶梁的铰接销。使用起吊硐室两个气动葫芦钩住顶梁起吊孔,两个气动葫芦钩住掩护梁铰接孔,将顶梁、掩护梁和尾梁整体吊起(此时顶梁与掩护梁铰接销还未拔出),将底座车使用绞车牵到二级硐室,拆掉立柱装车运走,如图2所示。3)将顶梁和掩护梁下放至装架平台上,拔出顶梁与掩护梁的两个铰接销,起吊顶梁、翻转90°装车。4)拔出两个后连杆与掩护梁的铰接销,拔出掩护梁与尾梁铰接销,使用绞车牵引掩护梁、后连杆、尾梁至平板车上,掩护梁、尾梁分别翻转90°装车外运,如图3所示,完成一架的拆解装车。

4 该次回撤存在的不足

该次回撤存在的不足有3点。1)顶梁部件单重为15.2 t,掩护梁加尾梁加四连杆重量为16.4 t,分别使用2台12.5 t起重能力的气动葫芦起吊,比较吃力,建议选用更大吨位的气动葫芦。2)工作面末采时留底煤,导致工作面底板高于运输巷,为了保证液压支架在运输巷出口有足够的旋转高度,工作面与运输巷交接处卧底近3 m,耗时较长。今后如继续使用该工艺回撤支架,应保证工作面停采后,底板与两巷底板平齐,或略低于两巷底板[3]。3) 回撤运输车额定承载能力为50 t,液压支架重量为48 t,使用期间运输车的车轮轴承较易损坏。

5 结语

从现场施工情况来看,工作面内液压支架撤出速度可达到每班2~3架(8 h工作制),液压支架拆解环节较多,每架需要拔出10个铰接销,拆掉2棵大立柱、3个千斤顶,另外顶梁、掩护梁、尾梁3车件需要立装封车,难度大耗时长,每班拆解支架、装车速度只能达到1~2架。因此项目部每天安排2个班次回撤支架,3个班次拆解支架,达到了精简人员的效果。如现场条件允许,可以设置2个相互独立的拆解硐室,同时拆解支架,以加快回撤速度,但这样需要增加人员数量。

参考文献

[1]李向革.突出矿井大采高工作面设备选型安装及回撤[J].煤矿安全,2016,47(6):166-169.

[2]田华.大采高综放工作面机械化安装与回撤技术研究[J].煤炭工程,2016,48(8):61-63,67.

[3]王阳.复杂条件下快速安装回撤设备的应用[J].商品与质量,2019(24):118.

- 我国重大动物疫病防治工作现状及改进措施

- 浅谈如何改进森林抚育技术

- 家庭农场模式下养殖环境调控

- 县级农业行政执法存在的问题及对策

- 提高绵羊繁殖率技术探讨

- 休闲农业和乡村旅游发展探讨

- 猪旋毛虫病的检疫检验与防控

- 武山县农村户厕改造调研报告

- 非洲猪瘟的诊断与综合防治研究

- 美丽宜居村庄在建设中的制约因素与提升路径

- 规模化猪场保育猪养殖关键技术探究

- 农田土壤化肥污染及对策

- 乡镇兽医畜禽疾病防治现状和改进措施

- 小型水库的技术性管理措施分析

- 关于鸡营养吸收障碍综合征的研究

- 探析农田水利建设发展的困境

- 基层农业技术推广存在的问题及对策

- 铁岭市西丰县土壤类型分布特征及特点研究

- 林业苗圃荫棚育苗技术推广分析

- 农业技术推广面临的主要问题及策略

- 石榴树不同树龄栽培时期的修剪管理技术要点

- 突尼斯软籽石榴秋冬季综合防寒技术

- 食药同源说花椒

- 棉花种植与病虫害防治技术

- 创新农业技术对农业经济的影响

- the food chain

- the fore

- the forefront

- the foreground

- the foreign and commonwealth office

- the former

- the front

- the front line/the front

- the front page

- the fruit of sth / the fruits of sth

- theft

- thefts

- the fundamentals

- the future

- the future of sth

- the future perfect

- the future perfect tense

- the future tense

- the gang

- the general public

- the gentry

- the gents

- the genuine article

- the girls

- the gist

- 配搭

- 配搭儿

- 配料

- 配方

- 配方施肥

- 配方食品

- 配映

- 配林

- 配楼

- 配模子

- 配歌

- 配殿

- 配没

- 配流

- 配演

- 配熯

- 配玄女星

- 配率

- 配电

- 配电盘

- 配盐幽菽

- 配眼

- 配社

- 配祀

- 配祔