张同军

平顶山天安煤業股份有限公司田庄选煤厂(以下简称田庄选煤厂)1970年由我国自行设计、施工并建成投产。现厂区占地23.85万平方米,厂房建筑面积7.22万平方米,固定资产原值3.69亿元,净值2.4亿元。现有员工1719名,其中专业技术人员占员工总数的59.5%以上。目前原煤处理能力800万吨/年,年销售总额达到41亿元以上。田庄选煤厂采用重介、浮选联合流程的选煤工艺,主要产品1/3焦精煤、焦精煤,具有低灰、低硫、低磷、高发热量、粘结性好的特点,质量稳定,产品主要销往宝钢、武钢、湘钢等国内特大型钢铁集团,在用户中享有崇高声誉,荣获了众多河南省和全国一流荣誉称号。

近年来,随着经济形势进入新常态,煤炭行业遇到了前所未有的困难。为扭转被动局面,田庄选煤厂依托现有基础,确定了“做精、做强、做优”的发展战略,以“系统最优化,设备一流化,控制智慧化,管理科学化”为目标,打造“品质卓越、富有活力的千万吨级选煤厂”,全面提升综合竞争力。2016年共入选原煤696.08万吨,同比增加35.04万吨:生产精煤346.23万吨,同比增加29.31万吨:精煤产率49.74%,同比提高1.8%;吨精煤加工费59.92元,同比降低2.08元;实现利润11914.71万元。

一、科学配置原煤,力争资源最优

原煤资源是选煤厂一切生产经营活动的基础,也是选煤厂工作的首要任务。

1.强化原煤调入,确保规模生产

(1)加大工作力度,全力争抢原煤。充分发挥相关部门的作用,多渠道积极协调原煤资源。加强沟通,及时反馈厂原煤罐存、精煤仓存、生产组织、原煤数量与结构需求、以及各种产品运输情况,争取最有利的政策支持,为多洗煤,洗好煤创造良好条件。

(2)开展劳动竞赛,促进指标创新。实施《原煤日调入创新竞赛》,将原煤调入量(包括精煤、中煤、干燥煤泥车数)作为主要考核指标,实行日考核月奖惩。

(3)推行“看板管理”,增强责任意识。实时统计、公示每日及累计原煤调入量、精煤销售量、煤泥销售量,及时掌握各入洗矿原煤数质量信息,对比计划量分析原煤调入J隋况,上情下达,提前预警,合理均衡调入原煤。

(4)优化原煤结构,确保最佳效益。增加焦原煤调入量(在计划焦原煤比例的基础上,增加3至5个百分点),最大限度地为生产主焦精煤产量创造良好条件,提高企业经济效益。

2.加强原煤分析,优化洗选配置

(1)认真做好原煤分析

田庄选煤厂主要入洗平顶山矿区已组煤,原煤牌号主要为1/3焦煤、主焦煤。

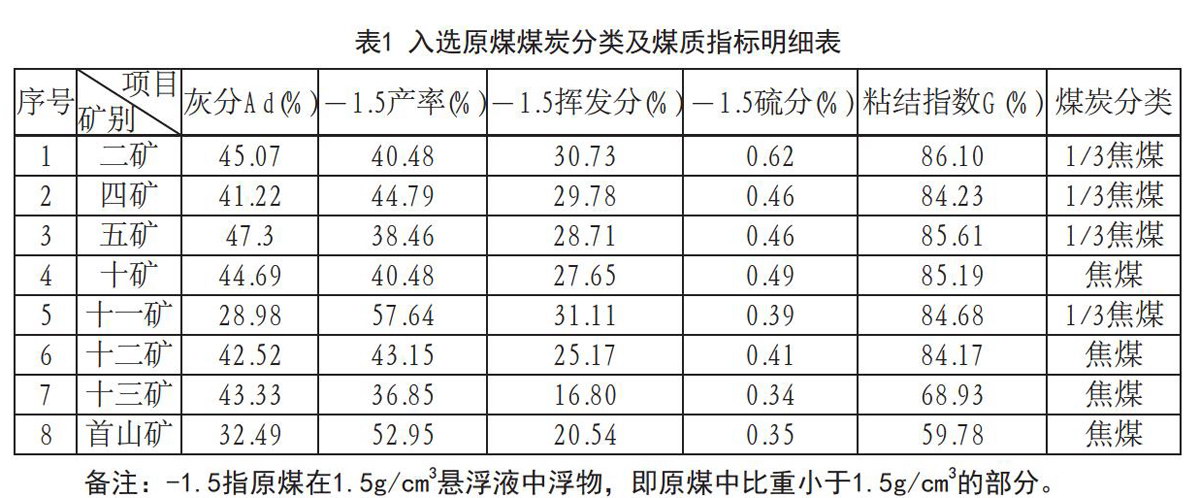

从表l可以看出,二矿、四矿、五矿、十一矿为1/3焦原煤,十矿、十二矿、十三矿、首山矿为主焦原煤。十一矿、首山矿总体煤质较好,且比较稳定。二矿原煤硫分相对较高。十三矿、首山矿原煤粘结指数(G值)相对较低。

(2)研发配选软件

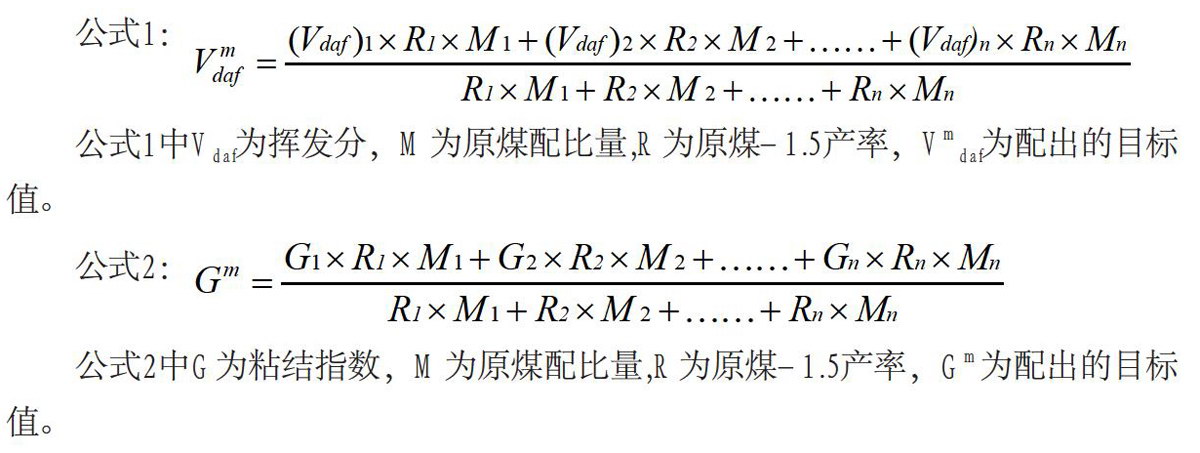

为了实现精准化配煤,开发出专用计算机软件,提出并应用新的配煤计算方法。通过计算机信息平台,建立“基于原煤煤质的理论产率折算模型”和“不同煤质条件下各产品最佳比例核算模型”,将各矿原煤的理论精煤产率、精煤挥发分、精煤粘结指数指标预先录入,通过sumproduc计算函数,直接根据预定配洗量、-1.5产率、-1.5对应理论指标(粘结指数、挥发分)加权计算,得出不同配煤量时精煤理论指标,以验证配煤方案的合理性。

(3)优化配洗方案

田庄选煤厂现有八个原煤储存仓,每个仓可储存原煤1500吨,总量12000吨。根据原煤性质的差异分仓储存,把性质相近的原煤单独或统一存放,生产时根据优化后的原煤配选方案实施配煤入选。

二、强化精益生产。力争效率最高

1.加强生产管理,确保正规循环

(1)稳定生产系统,做好协调衔接。生产工艺系统的连续稳定运行是实现各项指标良好的基础和前提。田庄选煤厂完善生产系统包片负责机制,分区域、分系统划定分管负责人,对本区域内的生产和工艺技术问题负全责,一旦出现问题,进行责任追究。此外,要求当日值班领导和当班职工提高系统认识,做好各个分系统的配合以及上下道工序的联系协调,确保生产系统平稳运行。

(2)实施精细考核,确保责任落实。针对原有考核办法造成考核结果激励作用不明显的情况,重新制定《田庄选煤厂全方位工作绩效考核办法》以及《选煤指标考核办法》,由原来四个班的小指标与制定的指标比较考核变为现在的四班的小指标相互比较考核,同时,每月将考核结果公示,并在考核会上进行通报,最后直接体现在效益工资分配上。通过这种方式激励质量岗位职工加强操作调整,稳定产品质量的积极眭。

(3)坚持技术分析,破解生产难题。坚持完善生产技术分析会制度,推进技术交流。根据生产中存在的问题,定期组织厂及车间领导、班组长及相关岗位职工召开生产系统技术分析会,商讨解决方案。定期分系统、分岗位召开技术讨论会,总结操作经验,解决操作中存在的各种问题。

2.规范洗选操作,提升洗选效率

(1)加强操作控制,提高精煤产率

牢固树立“跑煤就是犯罪”的理念,加强全过程、全系统、全要素管理和控制,根据每天全面的原煤化验数据报表,要求各质量岗位人员、班长和值班人员密切关注原煤煤质变化及原煤配比情况,提前做好预判,及时调整操作,同时结合调度室,合理优化配煤,在保证产品质量的前提下,最大限度提高精煤产率。此外,建立精煤产率三级负责机制,杜绝操作失误造成产率下降,只要厂房正常生产,值班领导、班组长和质量岗位操作人员必须随时关注产率波动情况,一旦发现异常立即查找原因,采取措施纠正或补救。杜绝由于操作调整不及时或判断失误造成的产品质量过剩,精煤产率下降。经过项目实施,精煤产率比计划产率提高了1.84个百分点,增加精煤产量12.81万吨。

(2)做好技能培训,提高操作水平

随着职工内部放假、提前内退政策和控制出勤率措施持续执行,洗选生产岗位人员调整幅度较大,很多职工进入新的工作岗位,现场操作经验不足。为了使这些“新人”能够迅速提高技术水平,发挥自身优势,田庄选煤厂开展“以老带新”,“导师带徒”等活动,要求有经验的技术能手至少带一名徒弟,帮助他们迅速提高操作水平。组织各班质量岗位职工进行抓煤、品煤经验交流,提高职工在操作过程中对煤质变化的判断和适应能力,让提高精煤产率的意识扎根在每个职工心中。

3.实施精准生产,消除不合格产品

精准生产是为满足用户对精煤质量均衡稳定的需求所采用的控制技术和管理方法。田庄选煤厂将“精益生产”思路应用于精煤生产的各个环节,以实现质量稳定、产率效益最大化。

田庄选煤厂“精准生产”分为原煤配洗、精煤配装两个环节。

(1)原煤配洗

根据精煤质量要求,将不同原煤煤种按照适当比例,配出可选性同一或可选性适中的混原煤,进入生产系统进行分选,主要控制精煤的挥发分、粘结指数、硫分指标。田庄选煤厂现有八个原煤储存仓,每个仓可储存原煤1500吨,总量12000吨。可根据原煤性质的差异分仓储存,硬件上具备了把原煤性质相近的单独或几种存放,生产时根据实际情况进行配煤入选的条件。按照这种贮存方式,无论是单独入洗1/3焦煤或焦煤,还是1/3与焦煤配洗均能保证按需要的类别入选。

(2)精煤配装

精煤配装主要因为生产过程的不确定性,不能保证连续生产过程中的精煤时时合格,因此需要对不同时间段生产出的精煤进行配装,按照实际仓贮质量和装车品种需要有选择的按比例配煤装车,进而弥补生产中的指标波动,保证最终销售精煤合格,起到最终“把关”作用。其控制指标主要为灰分、水分、硫分、挥发分、粘结指数等指标。

精煤仓分两道装车,每道有13个仓,共26个仓,每仓可储存精煤300吨,总量7800吨。仓下位胶带输送机一点装车,具备不同质量指标的产品分别存放和配煤装车的硬件条件。

通过实施,2016年田庄选煤厂入洗原煤696万吨,通过精准生产精煤346万吨。

三、追求卓越绩效,力争质量最佳

质量是企业赖以生存和发展的生命线,是开拓市场的“敲门砖”。随着用户对产品质量的要求越来越高,提高质量就成为增强企业在市场中竞争力的“致胜法宝”。

田莊选煤厂在推行全面质量管理、做好质量体系认证的基础上,以卓越绩效管理理论为指导,通过将质量管理的系统化、标准化、程序化的管理理念,推广到企业战略管理、过程控制、工作质量、服务质量、经营管理质量和社会责任等系列管理领域。以内部管理的整合、提升、创新为途径,系统分析和优化,通过标杆选树和对比,明确质量的改进和提高空间,整合各项基础性管理,建立起自我完善、追求卓越的可持续质量控制机制,全面提升企业的质量管理水平,进一步增强企业综合竞争能力,实现田庄选煤厂可持续发展。“天喜”牌1/3焦精煤和焦精煤被中国质量检验协会评为国家质量检测质量信得过产品,保持“河南省优质产品”、“河南省免检产品”、“河南省名牌产品”等称号。先后荣获平顶山市“市长质量奖”、“中国煤炭工业煤炭质量奖”、“全国实施卓越绩效先进单位”。

1.在产能升级的基础上,以质量最优化为目标,建立四级分选流程(分别为块煤分选系统,末煤分选系统,粗煤泥分选系统,细煤泥浮选系统),优化块煤、末煤分选工艺,重点解决洗选系统工艺的瓶颈问题,提高设备分选精度和数量效率,为精煤质量的提升夯实基础。

2.运用国内外最先进的选煤装备替换原有设备,在实现产能升级的同时,增强设备对质量的保障能力。同时,提高了原煤的分级效果以及浮选系统效率,确保了规定粒级原煤进入适合的选煤设备内分选,从源头上保证了精煤质量与产率。

3.提出“入仓精煤就是最终产品”和“不合格产品就是废品”的理念。根据2016年煤质变化情况以及各子系统自身特点及产品占比,强化生产过程“四个平衡(主、副产品指标平衡;己、戊组系统平衡;三班操作平衡;四级分选平衡)为核心,要求重点质量岗位以入洗原煤煤质情况为依据,结合各产品快灰情况,及时做好岗位间协调和操作调整,实现最终入仓精煤稳定。

4.在质量提升过程中起决定性作用的是“人”的因素,因此精心操作就显得至关重要。提出“稳末煤,控浮选”的操作新思路,优化两种精煤产品的配比,防止末精煤产品因为控制入仓而“背灰”,达到了避免精煤质量波动的目的。创新实施“质量调度”、“品煤师”管理手段,建立产品质量预警机制,提前预判,主动掌控煤质变化,质量岗位之间打破以往“各自为战”的局面,实现质量联动,质量互补,有效控制质量波动,保证精煤产品在进入装车仓时质量的整体优良。

四、优化产品结构,力争效益最好

1.生产主焦精煤,做到超产超利

主焦精煤产品为市场稀缺资源,客户需求量大,价格高出其他焦精煤产品。而集团主焦原煤资源更为稀缺,导致田庄选煤厂主焦精煤产量无法满足市场。如何利用有限的主焦配煤资源生产尽可能多的主焦精煤,是提高经济效益最大化的关键,也是方案优化的核心所在。在此,他们做了大量的研究和探索。

通过配选主焦精煤的实施,2016年田庄选煤厂入洗原煤696万吨,生产精煤346万吨,其中主焦精煤232万吨,占比67%,提升主焦精煤产品29.21%,多生产主焦精煤101万吨,净增利润6060万元,创造出显著的经济效益。

2.实施中煤再选,做到提质提价

田庄选煤厂一直将精煤主产品作为生产经营的重心,而中煤、煤泥一直作为副产品销往内部矸石电厂。2011年开始,因集团原煤煤质逐年下降,生产组织中在确保精煤质量前提下,导致中煤发热量持续下滑,至2014年下降至了1563 cal/g,已无法满足用户需要,造成大量积压,严重威胁到了精煤生产。因此,田庄选煤厂对中煤工艺实施提质改造。即通过中煤再选达到提高中煤发热量的目的。经反复论证,确定本次技术改造的重点,集中在末煤分选系统和储装运系统两个环节:一是用三产品重介质旋流器是替换二产品重介质旋流器:二是把中煤产品储装运系统和原有矸石储装运系统对换(仓储容量正相匹配,略加改造即可使用),保持工艺流程的顺畅,且投资最省。改造后,田庄选煤厂选煤工艺由末原煤分选末精煤和末中煤两个产品,改为末精煤、末中煤和末矸石三个产品。在保持末精煤质量的提前下,末中煤发热量可从1500cal/g提高到3 500cal/g左右,对应售价将由40元/t提高到200元/吨。本次改造最关键的是中煤发热量指标的提升不通过牺牲精煤产率来实现,而是以调整排矸石量来控制,保证效益最大化。

3.抓好煤泥干燥,做到多产多销

田庄选煤厂2003年技改后,煤泥全部厂内回收。由于煤泥水分高、粘性大,导致售价低迷,销售不畅影响精煤生产,对企业经济效益提高造成较大影响。另外,煤泥长期露天堆放,“遇水流失,遇风飞扬”,严重污染环境。为彻底解决上述问题,田庄选煤厂积极实施煤泥干燥改造项目,在干燥煤泥保质保量生产的同时,最大限度减少对环境的污染。煤泥干燥采用滚筒式干燥机,干燥热源由工业窑炉供给。经过压滤的湿煤泥饼由皮带运输机送至密闭给料刮板,进入滚筒式干燥机,与高温烟气进行热交换。干燥后的煤泥产品由皮带运输机直接装火车运至用户,不落地存储,减少了环境污染。2016年下半年,为适应环保要求,将干燥燃煤窑炉改造为燃气窑炉,进一步降低了烟尘排放量。煤泥干燥改造后,每年可生产干燥煤泥40万吨。煤泥干燥后水分由25%下降为11%,发热量由2500cal/g提高到2800cal/g,售价由110元/吨提高至190元/吨,经济效益相当可观。

4.搞好矸石装运,做到增量增收

通过末中煤系统改造,将末中煤中的矸石选出,在提升中煤发热量及售价的同时带动矸石产率由12%提高到30%,增加18個百分点,矸石销售收入大幅增加。同时,充分利用轨道衡准确计量,按量收费,不让一点资源浪费。

五、深挖经营潜力,力争成本最低

1.加强成本管控,减少费用支出

(1)严格费用指标考核。按照全年成本预算,指标层层分解,横向到边,纵向到底,责任落实到人头,实行材料配件费用指标的全额考核,按照费用超支全额扣罚责任单位和责任人工资。

(2)严格材料计划申报。特别是对生产生活两用物资要严格审核,在满足生产需求的情况下压缩计划数量。

(3)严把材料审批关。重点对钢材、电缆电线、闸门等高价值材料,严格核实使用数量,做到按需审批、发放,杜绝“整进整出”。实施材料费预警机制过半,在车间材料费使用过半以及即将使用完毕进行预警提醒,确保费用不超支。

(4)严格物资交旧领新。杜绝物资流失,全年材料、配件交旧率达到100%。车间首先“把关”,及时回收复用,供应站进行二次筛选,提高复用率,企管科严格考核。2016年新旧物资监管节支22万元。

(5)实施修旧利废,减少新品投入

积极开展修旧利废工作,依据《田庄选煤厂修旧利废管理办法》,对修旧利废工作实行规范化、标准化管理。每月各车间申报修旧利废计划,积极组织修旧工作。月末由厂验收小组进行检查、验收,确保实施效果。2016年共完成修旧利废项目869项,验收通过451项。

2.加强现场管理,降低物资消耗

(1)强化系统控制,降低介质消耗

严格细节控制,降低管理损失。严把介质质量关,建立介质计量检验跟踪机制,实行介质数、质量异常追踪,确保入厂介质100%合格。完善存储机制,核定最低库存量,减少成本占用。对介质消耗情况实行“日跟踪,日分析”,异常情况及时追踪,及时采取改进措施,确保消耗的有效控制。加强脱介筛、磁选机、入料溜槽等的巡检检修管理,保证入料均匀,减少跑、冒、滴、漏,避免无谓损失。

优化工艺流程,提高使用效率。恢复末煤系统脱介筛合格段,提高循环介质回收量;改进大型弧形筛入料方式,提高弧形筛脱介效果;增加粗煤泥分选流程,降低重介质选煤比例,强化C S S操作管理,减少0.5-1mm粒级煤进入末煤系统,减少补充介质。

改善回收装备,减少技术损失。换型部分末煤系统磁选机,提高浓介质回收量;换型块煤再选斜轮,减少补充介质消耗;改进介质输送系统,提高补充介质密度及流量。

成立攻关小组,攻克介耗难题。开展要因分析,找出影响介耗的八个末端因素。要因分析确认,采取现场调查、验证和统计分析等方法,对8个末端因素制定要因确认计划表。针对要因利用头脑风暴法,集思广益,制定对策方案。通过实施,平均介耗降低到0.49 kg/t。

抓住主要因素,实施有效措施。完善弧形筛管理,明确弧形筛运行参数,制定弧形筛管理办法,规范弧形筛运行保养操作,提高使用效率。针对职工操作不当问题编制脱介及介质回收岗位标准化作业指导书,统一操作流程,实行标准化操作,避免“误操作”的发生。对介质岗位人员进行介质系统操作知识培训。组织介质系统相关岗位人员进行理论知识和操作实践考评,提高职工操作技能。

(2)抓住关键环节,减少用电消耗

削峰填谷,降低电费支出。合理利用田庄选煤厂生产能力高的优势,利用不同时段电价差异,科学组织生产。在原煤不足及精煤车皮紧张时,将停车时段安排在上午用电高峰时段及下午用电尖峰时段,有效的节约了电费支出。全年平均电耗8.07 kw h/t,下降0.69kw h/t,节支287.18万元。

经济运行,发挥设备效能。在保证工艺效果的前提下,减少设备开机数量,尤其是高耗能设备。严禁设备“空运转”和低效运行。突出用风管理,根据生产需要,合理使用风量。用风完毕后随手关闭阀门,杜绝“常通风”现象。

精心检修,降低无效电耗。加强检修工作的协调,要求机电部门组织做好检修工作的安排,确保检修质量,并通过严格的检修验收、试车制度,一次启车成功率达到100%,避免频繁起停车,降低无效电耗。

(3)精心浮选操作,降低油剂消耗

浮选操作中找准加油平衡点,避免无谓的加油。一旦某段时间油耗持续异常时,组织技术人员和班组长召开专题会,分析原煤煤质情况及药剂配比等因素对油耗的影响,及时调整操作。与药剂生产厂家积极沟通,改变药剂配比,寻找最适合当前煤质的浮选药剂配比比例,以达到降低油耗的目的。2016年浮选油耗降低到0.43 kg/t。

(4)合理利用中水,减少洗水消耗

在生产循环水不足时,全部安排使用中水进行补水,杜绝清水补加。积极利用雨水,通过我厂优良的蓄水系统回收雨水,降低水耗。

- 新形势下工程项目施工管理中落实党建工作的方法

- 国有企业党建工作科学化管理途径

- 马克思主义视域下对马尔萨斯“人口论”的批判超越

- 习近平群众观的理论意蕴

- 从哲学角度探讨人工智能的未来发展

- 铁路项目投资可行性研究优化途径探析

- 大运河水闸运行与管理规则探讨

- 基于CIPP模型高校实训基地评价体系应用研究

- 华为公司游说欧洲议会的背景、不足分析及策略建议

- 综合学科视角和国际视野下的土地资源管理专业分析

- 外资汽车零部件企业在华投资区位选择研究

- 越南消费者重复网购意愿研究综述

- 中美贸易战对我国大豆市场的影响

- 国际工程投标过程管控措施研究

- 中国出口商品遭遇反倾销的问题与对策分析

- 新时代下高校档案管理的困境与改革路径探析

- 2019-nCoV期间医用口罩价格变动的影响及应对措施

- 胜任力模型在拉萨市科级公务员绩效考核中的应用研究

- 融资约束对企业创新绩效的非线性影响效应

- 基于激励理论的项目模拟股份制探索与研究

- 产学研社会网络创新绩效研究综述

- 会计实验室建设和管理探析

- 信息不对称下考虑政府补贴的绿色供应链决策研究

- “互联网+”背景下樱桃冷链物流的发展

- 高校物资采购与管理分析

- coal mines

- coal mining

- coal minings

- coals

- coanchor

- coanchored

- coanchoring

- coanchors

- co-aration

- coarbiter

- coarse

- coarsely

- coarsen

- coarsened

- coarseness

- coarsenesses

- coarsening

- coarsens

- coarser

- coarsest

- coarsish

- co-assessor

- co-assume

- coast

- coastal

- 水盖

- 水盘

- 水盘旋曲折

- 水盘旋的样子

- 水盛

- 水盛出的样子

- 水盛大无际的样子

- 水盛大溢出河岸

- 水盛大的样子

- 水盛的样子

- 水眼山眉

- 水石

- 水石清华

- 水码

- 水码子

- 水砣砣

- 水破产

- 水硫黄

- 水碓

- 水碧

- 水碧山青

- 水碧金膏

- 水碾

- 水磨

- 水磨功夫